Factores de fabricación en aceites de alta calidad

El aceite de oliva virgen es un alimento fundamental de la Dieta Mediterránea y es muy apreciado tanto por su sabor y prestaciones gastronómicas como por su valor nutritivo y propiedades saludables. La categoría comercial del aceite virgen viene determinada por la reglamentación oficial europea UE2568/91 (sucesivas actualizaciones). Dicha normativa clasifica el aceite virgen en tres categorías: (1) “virgen extra”, (2) “virgen” y (3) “lampante”. Las dos primeras categorías se pueden envasar directamente, especificando la categoría en la etiqueta, mientras que la tercera se debe enviar a refinería para corregir sus defectos (sensoriales y químicos) mediante procedimientos físicos y químicos, siendo la base del llamado ‘aceite de oliva’ (mezcla de refinado y virgen). Últimamente, están tomando protagonismo los aceites denominados ‘premium’ o de ‘alta gama’, que aunque no se trata de una categoría comercial real ni tienen una definición clara, intentan abrirse un hueco en mercados de mayor valor comercial, ofreciendo aceites de excelencia con fragancias muy agradables y de carácter complejo. ,

La creciente demanda de aceite de oliva de alta calidad en un mercado global requiere una mejora de la eficiencia productiva del olivar, lo que implica la utilización de estrategias y técnicas adecuadas (nuevas variedades, intensificación y mecanización del cultivo, instalaciones de riego localizado, manejo fitosanitario integrado, etc.), para conseguir unos costes de producción competitivos y una mejora de la calidad del aceite (AEMO, 2012; Arbonés et. al, 2014; Hermoso et al., 2017). En el presente artículo repasaremos los principales factores de proceso que afectan la calidad del aceite, desde la recepción hasta la entrada del aceite en bodega.

Calidad de la aceituna

En la generación de las propiedades sensoriales del aceite de oliva intervienen múltiples factores, tales como la variedad de aceituna, su estado sanitario e índice de madurez, la relación pulpa-hueso, etc. Aunque no estudiaremos en detalle los factores agronómicos, sí que haremos un breve repaso, dada su clara influencia sobre la calidad del aceite. En efecto, el riego en olivar es una estrategia que ha mostrado una respuesta positiva en la producción y la calidad del aceite. La utilización de técnicas de riego modernas es clave para aumentar la productividad de las plantaciones, el uso eficiente de los recursos hídricos y la obtención de producciones de alta calidad (Girona et al., 2000). Los resultados de diferentes ensayos de Riego Deficitario Controlado en distintos modelos productivos de olivar (Gomez del Campo et al., 2013; Arbizu et al., 2015;), demuestran que los principales parámetros físico-químicos del aceite de oliva no se han visto afectados, aunque sí se aprecian diferencias en cuanto al contenido de ácidos grasos, observándose un aumento del ácido oleico y una disminución del ácido linoleico al incrementar las dosis de riego aplicadas. Además, el contenido en polifenoles totales del aceite se ha visto afectado de manera negativa, observándose una disminución al incrementar las dosis de riego, especialmente en los modelos de plantación más intensivos.

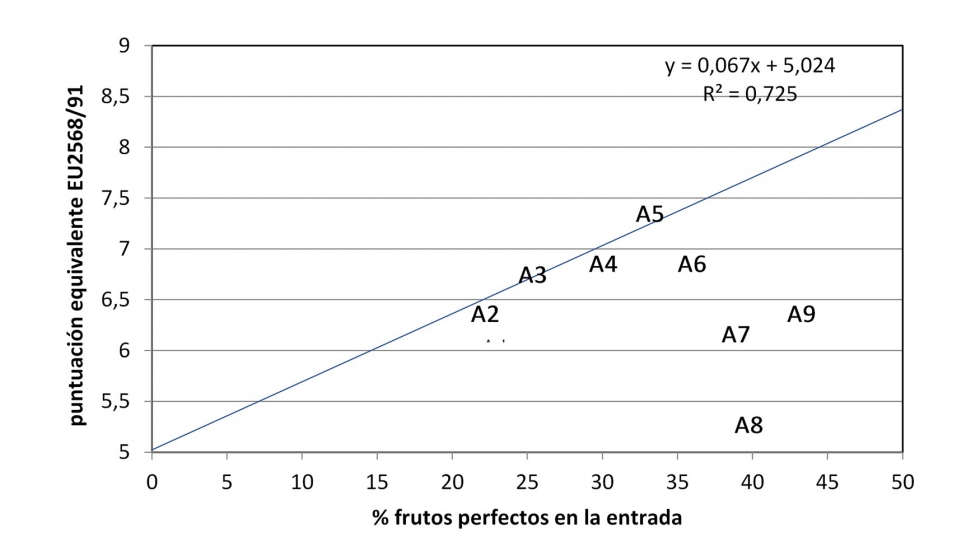

A nivel de fabricación de aceites en almazara, existe una relación directa entre calidad del fruto y calidad del aceite. En efecto, la mayor parte de defectos sensoriales y químicos del aceite son consecuencia de daños en los frutos por diversas causas (insectos, mohos, heladas, granizo, roturas y aplastamientos durante la recolección y transporte, entre otros). En general, cualquier factor que rompa la estructura celular de las aceitunas supone un riesgo importante ya que puede facilitar la actividad de microrganismos (bacterias, levaduras y mohos) o del mismo sistema enzimático del fruto. Romero et al. (2016) estudiaron la relación existente entre diferentes parámetros de calidad del fruto entrado en diversas cooperativas de la zona del Priorat (DOP 'Siurana' en la zona de montaña) y las características cualitativas fisico-químicas y sensoriales de los aceites producidos, manteniendo la trazabilidad entre lotes de aceitunas entradas y depósitos de aceite producidos. Dicha relación es tan directa que permite determinar defectos de proceso en almazaras, cuando no se corresponde la calidad observada en el patio de recepción y la calidad final del aceite obtenido (Figura 1).

Es conocido el efecto de las aceitunas jabonosas (Figura 2) sobre la calidad del aceite, produciéndose un aumento de la acidez y de la oxidación (especialmente peróxidos), así como la aparición del defecto de 'moho' fácilmente identificable por los catadores y relacionado con la acumulación de compuestos volátiles de ocho átomos de carbono (C8) (Angerosa, 2002)

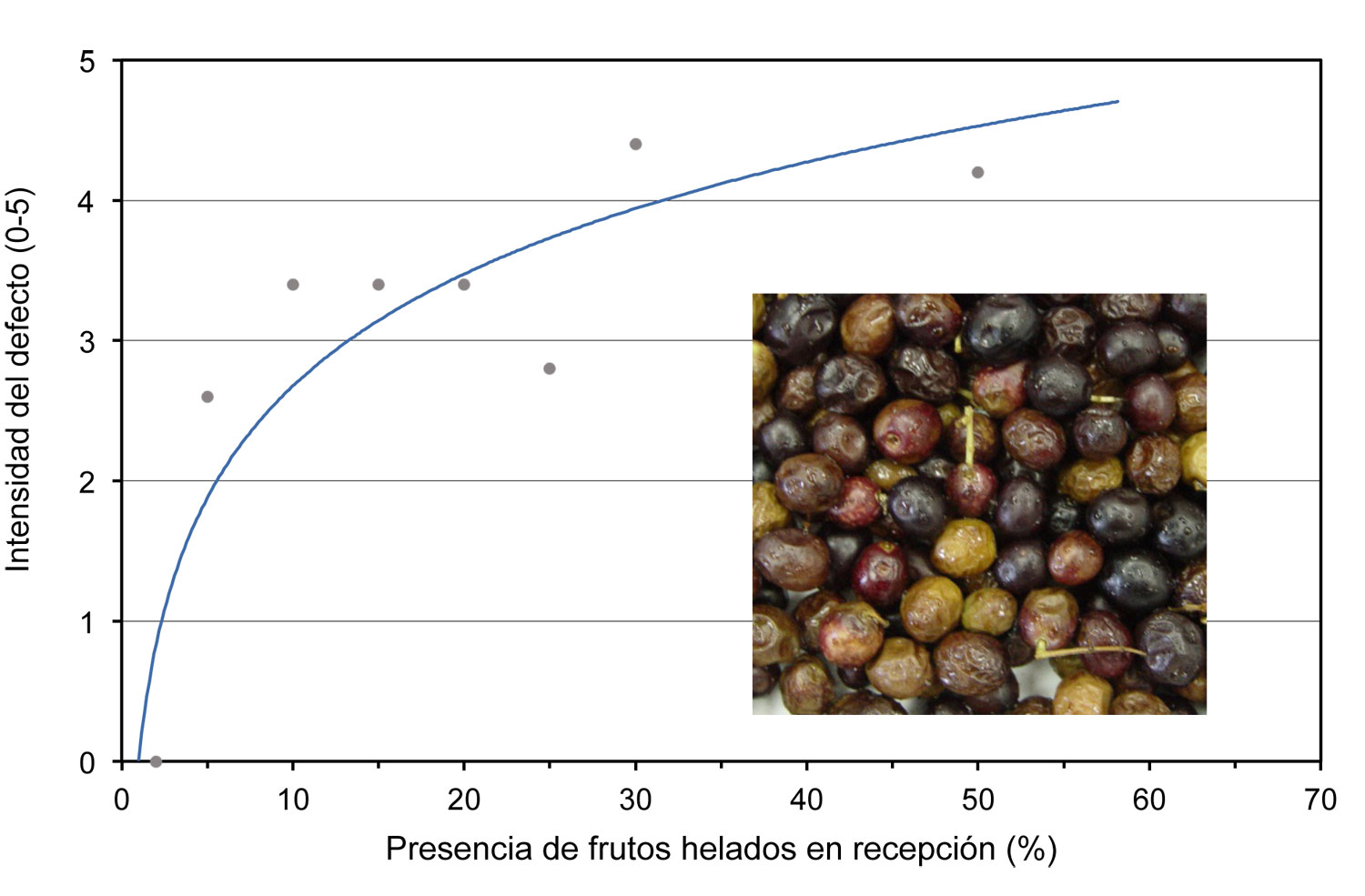

Por otra parte, las heladas fuertes cuando los frutos todavía están en el árbol, produce el conocido defecto de 'aceitunas heladas', cuya base química ha sido estudiada por Romero et al., (2016). Dichos investigadores han definido dos tipos diferentes de connotaciones sensoriales, dependiendo de la intensidad y tipo de helada; así, una helada poco severa y que no se repite en el tiempo, parece dar lugar a notas aromáticas que recuerdan a la 'fresa sobremadura', mientras que heladas más intensas, especialmente si van acompañadas de fluctuaciones térmicas sucesivas importantes, dan lugar a la típicas notas de 'madera húmeda' que es la que más fácilmente los catadores traducen como 'aceitunas heladas'. La proporción de frutos helados que pueden suponer una pérdida de categoría comercial en un lote de aceitunas puede ser muy variable; sirva de ejemplo el experimento realizado por el IRTA con 'Arbequina', donde se comprobó que a partir de un 5% de frutos helados mezclados con frutos de buena calidad, era posible identificar el defecto de 'heladas' (Figura 3)

Otro defecto sensorial relacionado con frutos de baja calidad es el 'atrojado', muy importante en el pasado, pero que cada vez es menos usual, al menos en España, donde el esfuerzo inversor de las almazaras para procesar grandes cantidades de frutos en el menor tiempo posible ha reducido notablemente este problema. Ello no significa que hayan desaparecido los problemas de fermentación de frutos; al contrario, la eliminación de los grandes trojes ha dado paso a defectos relacionados con el golpeo de frutos, roturas y otros problemas que antes eran considerados como 'menores'. La cuestión es que se trata de pequeñas alteraciones que tienen una repercusión sensorial particular y muchas veces no se corresponden con ningún descriptor sensorial estándar de la hoja de cata.

Analizando el efecto de distintos sistemas de transporte de frutos a la almazara, Vichi et al. (2009) identificaron un grupo de compuestos responsables de defectos sensoriales de bajo impacto pero relevantes, como son los fenoles volátiles. Dichos compuestos derivan de la alteración de los polifenoles de las aceitunas por acción microbiana, especialmente levaduras. Dichos compuestos están relacionados con defectos sensoriales como la 'madera' (guaiacol), notas oxidadas con recuerdo a clavel (vinil-fenol), olor a establo parecido al borras (cresol y etil-fenol) o notas que recuerdan especias y medicinas (etil-guaiacol y etil-fenol). En general, estos compuestos volátiles suelen generar defectos solamente sensoriales, sin aumentos de acidez, peróxidos ni UV. Además, los defectos suelen ser de baja intensidad y difíciles de identificar por los catadores, que suelen confundirlos con otros defectos principales, como rancio, borras, heladas o incluso frutado maduro. Estos compuestos aparecen también durante la post-cosecha, como veremos más adelante.

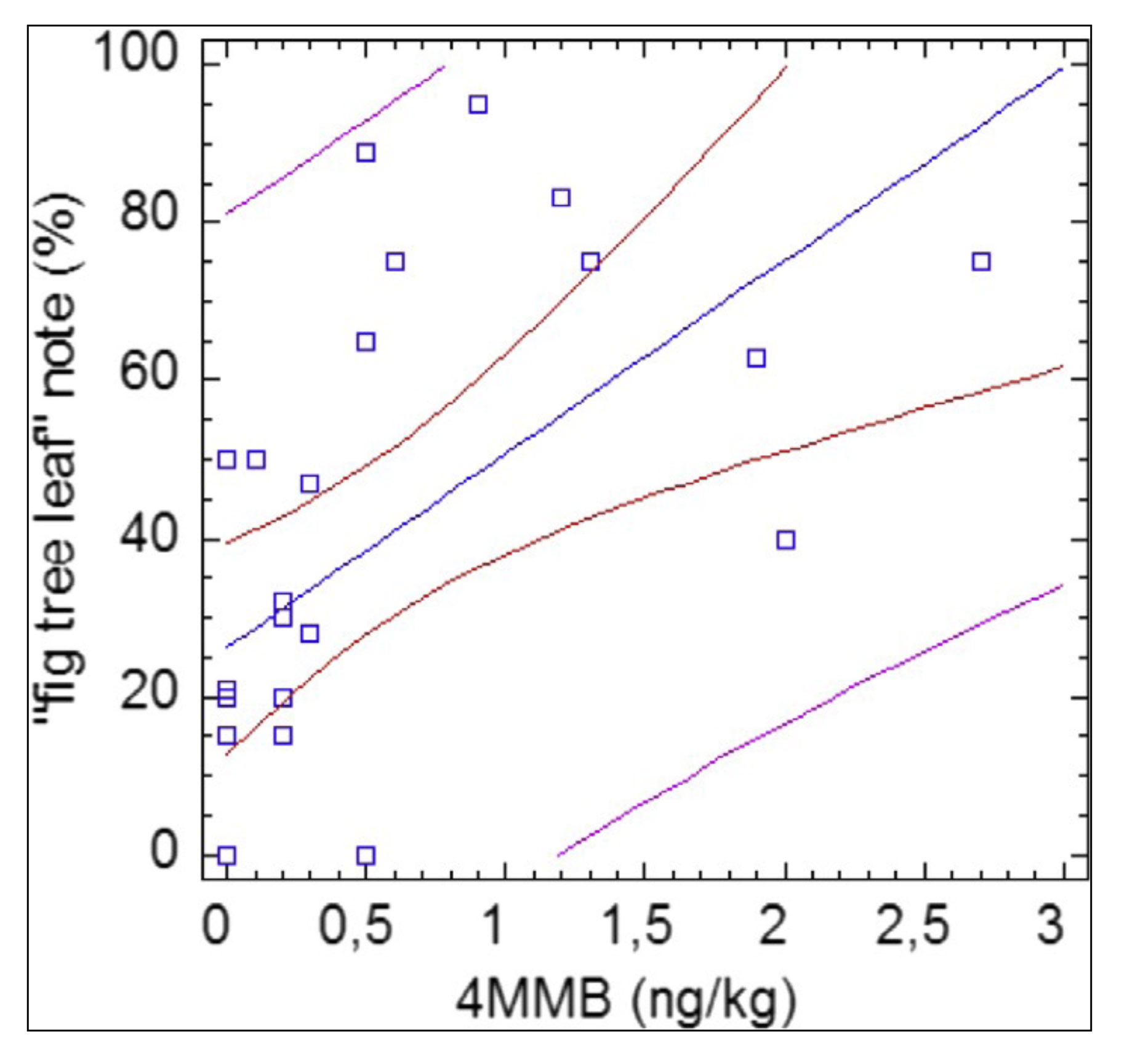

La alteración de algunos aminoácidos azufrados por acción microbiana puede dar lugar a otro grupo de compuestos relacionados con aromas perceptibles por los catadores pero de difícil catalogación. En efecto diversos tioles (4-Metoxi-2-metil-2-butanetiol; 3-Metil-2-butenetiol y metanetiol) se han identificado y cuantificado en aceites y parecen estar relacionados con la maduración de los frutos, en especial de la variedad 'Picual' (Vichi et al., 2014), así como también en otros alimentos sometidos a alteración microbiana (vino, café), y que recuerda al 'pipí de gato' y la 'hoja de higuera' (Figura 4), muchas veces confundido con defecto de atrojado de frutos muy maduros de la variedad 'Picual'. Aunque no hay ningún estudio serio al respecto, se sospecha que el olor típico de 'gas' de algunos aceites pertenece a esta familia de compuestos, estando originado por la fermentación de frutos verdes, en cosecha muy temprana de plantaciones super-intensivas y apilados en grandes remolques que llevan el fruto a grandes distancias, en función de los precios ofertados.

Este grupo de alteraciones de la calidad del aceite están íntimamente relacionadas con las que usualmente se relacionan con las operaciones de recepción limpieza y almacenamiento de aceitunas, como se describe a continuación.

Recepción y limpieza

Mantener la calidad en la aceituna, materia prima para la elaboración del aceite de oliva, resulta crucial para conseguir un zumo oleoso de calidad, pero al tratarse de un fruto no climatérico, durante el periodo de post-cosecha se altera el color, olor y composición nutricional en el fruto. En los últimos años ha habido un creciente interés en la aplicación exógena de elicitores químicos y aplicación de técnicas de pre y post-cosecha para prolongar la vida útil de las aceitunas y mejorar sus propiedades de promoción de la salud. Se han estudiado algunas técnicas que han tenido éxito, como la inmersión de los frutos en soluciones modelo (soluciones de pH ácido, ácido ascórbico o metabisulfito de sodio) donde se ha mitigado la oxidación de la aceituna y los cambios de color. Otras técnicas van encaminadas a almacenar los frutos en ausencia de oxígeno, por ejemplo, atmósferas enriquecidas en nitrógeno. Sin embargo, todas estas técnicas pueden suponer un coste elevado y ser de difícil ejecución en las propias almazaras. Actualmente la solución más sencilla es molturar la aceituna lo antes posible, disponiendo de un sistema de clasificación y manejo que permita mantener los frutos a una temperatura óptima para la calidad que se desea obtener.

Las operaciones de recepción y limpieza de frutos son a la vez necesarias y peligrosas para la calidad. En efecto, la recolección de las aceitunas suele ir acompañada de diversos “artefactos” como ramas, hojas, piedras, tierra, hierros, plásticos, etc. La separación de dichos elementos es fundamental para evitar roturas de diversas partes de la almazara y contaminaciones de los aceites (residuos plásticos, combustible y líquido hidráulico de máquinas recolectoras, pesticidas, microorganismos...) Es por ello que los patios de las almazaras disponen de sistemas de separación, por aire, agua y vibración. Por otra parte, una vez separadas las ramas, hojas y piedras, se pesan los frutos para poder pagar al agricultor. Todas estas operaciones suponen una gran carga física para los frutos, con impactos frecuentes, erosiones de la piel y aplastamientos. Todo ello es una evidente fuente de riesgos para la calidad final del aceite.

Un punto especialmente sensible es el lavado con agua de los frutos. En muchas almazaras dicha etapa se realiza antes del pesado y almacenamiento de los mismos. Vichi et al (2015) y Romero et al. (2016) demostraron el riesgo para la calidad asociado a esta operación. En efecto, al tratarse de un sistema de lavado con agua recirculada, debido a la escasez y alto precio del agua en los países mediterráneos, el sistema se va ensuciando con cada ciclo de lavado. Tras pocos ciclos el agua lleva una carga microbiana considerable y supone un riesgo importante para la calidad final del aceite de los frutos que se van ‘lavando’, debido a dichos microorganismos (levaduras, bacterias y mohos), especialmente cuando se almacenan los frutos tras pasar por esta etapa y más aún si se utilizan tolvas para dicho almacenaje. Un indicador típico de este problema es la aparición de una película de agua “negra” sobre las aceitunas, identificable en las cintas de descarga de frutos de las tolvas hacia los trituradores.

Almacenamiento de fruto

Angerosa et al (1996) demostraron que los frutos llevan una cierta carga microbiana en superficie, ya desde el campo. Dichos microorganismos son una combinación de mohos, levaduras, bacterias entéricas, lácticas y acéticas, con diferentes mecanismos de actuación que pueden dar lugar a una cadena de alteraciones que desemboca en el típico defecto de “atrojado” y posterior aparición de “avinagrado” y “moho”. Dichas alteraciones fueron constatadas, con ‘Arbequina’, años más tarde por Vichi et al (2009) que también identificaron las mismas especies de microorganismos y sus efectos sobre la pérdida de calidad del aceite. Igualmente, Vichi et al (2015) también identificaron fenoles volátiles en esta etapa. Por otra parte, un almacenaje excesivamente prolongado de frutos maduros puede dar lugar a aumentos considerables de la acidez del aceite.

Molturación

El objetivo de la molturación es la rotura de la estructura y los tejidos vegetales de la aceituna, para liberar pequeñas gotas de aceite de oliva, que en su mayor parte se localizan dentro de las vacuolas del mesocarpio (Di Giovacchino, 2013). Una molienda agresiva puede producir un aceite sensorialmente desequilibrado o con defectos y si es excesivamente fina se dificulta el batido, empeorando el agotamiento industrial.

El proceso de molienda es fundamental en la calidad del aceite, y debe realizarse cuidadosamente en función de las características de la aceituna y el tipo de aceite que se pretende obtener. En la generación de aromas durante esta fase intervienen factores como la velocidad de giro del molino, que influirá en la aireación y por lo tanto oxidación y volatilización de los aromas formados; la temperatura inicial de los frutos y el calentamiento que se provocará por la fricción de los elementos metálicos con la pasta de la aceituna; el caudal de las aceitunas que alimentarán el molino, lo que provocará más o menos aireación o fricción y como consecuencia mayor o menor perdida de aromas y la aparición de otros compuestos que otorgarán al aceite mayor o menor grado de amargor o picor; etc.

En el triturador se inicia la denominada “via de la lipoxigenasa” (LOX) que genera los compuestos volátiles del frutado verde de aceituna. Se trata de un proceso bioquímico donde el complejo enzimático de la pulpa de la aceituna entra en contacto con ácidos grasos polinsaturados, presentes en la pasta triturada, promueven su oxidación y rotura y dan lugar a compuestos volátiles de diferente tipo (aldehídos, alcoholes y sus ésteres). Estas reacciones progresan en la etapa de batido, dependiendo de las condiciones que puedan acelerar o frenar la acción de determinados enzimas, como veremos más adelante.

Por otra parte, en el triturador la enzima β-glucosidasa separa la molécula de glucosa de la oleuropeína y ligustrósido permitiendo que los polifenoles aumenten su solubilidad en aceite. La actividad de esta enzima disminuye casi totalmente en los primeros minutos de batido, especialmente cuando se inertiza esta operación. Por otra parte, la fuerte acción de rotación puede promover pérdida de polifenoles, aunque este efecto varía mucho según el tipo de molino, como observaron Beltran et al. al comparar los molinos de cribas con el de listelos, trabajando a dos velocidades diferentes, donde se observaba que los listelos mantenían los polifenoles, mientras que el de criba tendía una reducción notable de polifenoles al aumentar el régimen de giro. Un efecto parecido tiene la doble criba, a pesar de trabajar a un régimen de vueltas inferior; en comparación con la criba simple o los listelos, se obtienen menos polifenoles en el aceite. En todo caso siempre hay que tener presente que una menor concentración de polifenoles puede ser sensorialmente interesante en algunos aceites.

Como ya hemos dicho, estas reacciones se inician en el triturador y progresan en la batidora. Estas cadenas de reacción han sido estudiadas con bastante detalle por Polari et al (2018). La complejidad de las mismas hace que todavía no sea posible extraer conclusiones definitivas que permitan predecir el resultado de determinada combinación de factores molino-batidora para una muestra concreta de frutos. En efecto, los mismos autores reconocen que en estudios anteriores obtuvieron resultados muy diferentes y lo atribuyen a dicha complejidad. En cualquier caso, parece evidente que la temperatura en esta etapa puede promover o frenar las reacciones iniciales, lo que afectará sin duda a las características del aceite final.

En los últimos años los fabricantes de equipos han desarrollado nuevos modelos de triturador (doble criba, martillos, cuchillas, lacerator, listelos, criba de “habichuela” e incluso tándems de molinos en serie, molinos inertizados, refrigerados o incluso enriquecidos en oxígeno), de manera que existe la posibilidad de encontrar la mejor solución para cada problema, aunque la experimentación previa parece fundamental.

Batido

La batidora implica múltiples reacciones químicas, dado que permanecen en contacto distintos sustratos provenientes de la aceituna (aceite, azúcares, aminoácidos, sustancias pécticas, pigmentos...), junto con oxígeno, agua, enzimas (peroxidasas, hidrolasas, polifenoloxidasas, liasas...) y microorganismos que tienen su propio sistema enzimático (levaduras, enterobacterias, bacterias lácticas, mohos, acetobacterias...), entre otros. Durante el tiempo de batido se van produciendo dichas reacciones y los metabolitos resultantes. Dependiendo de factores como la temperatura, el pH y la disponibilidad de oxígeno del sistema, la velocidad de las reacciones puede variar, así como las proporciones de dilución de los diferentes compuestos entre la fase aceite y alperujo.

Entre otros muchos estudios, cabe destacar los realizados por Morales et al (1999) y Angerosa et al (2002) sobre los efectos que temperatura y tiempo de batido tienen sobre la generación de compuestos volátiles de la vía lipoxigenasa, responsables del frutado verde del aceite. En su conjunto, estos estudios demuestran que las mejores condiciones de batido, para promover los compuestos responsables del frutado verde son la baja temperatura (inferior a 25°C) y un tiempo medio de batido (35-45 minutos). Por otro lado, Ranalli et al (2001) trabajando con variedad ‘Leccino’ observaron que la temperatura de batido elevada promueve la pérdida de frutado y aumenta la concentración de compuestos volátiles responsables de defectos sensoriales. En el caso de ‘Arbequina’, el IRTA ha estudiado durante cinco años los aceites de nueve cooperativas producidos a diferentes tiempos de batido (sin modificar la temperatura), obteniéndose una elevada correlación negativa con la intensidad del frutado de aceituna (r = -0,82) y con la intensidad del atributo “verde” (r= -0,72).

No menos interesantes son los estudios de Montaño et al (2016) sobre el efecto que tiene el pH de la pasta en batidora sobre la solubilidad relativa de los polifenoles en el aceite; estos investigadores relacionan las variaciones de pH con la variedad y maduración de las aceitunas, que modifican la presencia de diversos azúcares y ácidos orgánicos en la pulpa del fruto.

Por otra parte, algunos polifenoles evolucionan durante el tiempo de batido, dando lugar a fenoles simples, formas dialdehídicas y otros compuestos, de características sensoriales particulares. Este es el caso de la oleacina y del oleocantal. Diversos estudios sugieren que el aumento de temperatura de batido (en un rango de 25 a 35°C) supone un aumento del contenido de polifenoles, que termina por disminuir a partir de los 35°C (Ranalli et al., 2001); resultados similares obtuvieron Romero (2011)y Aguilera et al (2015). Un tiempo prolongado promueven la disminución de la concentración de polifenoles en el aceite obtenido, debido a reacciones de oxidación y a la reducción de alcoholes fenólicos (Montedoro et al, 2007).

En relación a los pigmentos, el aumento de la temperatura y del tiempo de batido resultan en un mayor contenido final de pigmentos carotenoides y clorofílicos en el aceite. Sin embargo, la batidora promueve reacciones oxidativas que hacen variar los pigmentos clorofílicos, con formación de feofitinas (lo que tradicionalmente se define como color verde aceituna) y pirofeofitinas (denominadas PPP y que tienen un color marronoso). Estas últimas se consideran como un parámetro más de calidad del aceite en algunos países (Australia, Japón...); aparecen también por oxidación del aceite y pueden llegar a desaparecer cuando se degradan a su vez, siendo por tanto un parámetro que debe complementarse con otros para su correcta interpretación.

Los nuevos sistemas de batido alternativo pueden cambiar la eficiencia del sistema y el perfil sensorial potencial. El protoreactor está ya en el mercado y ha dado buenos resultados, otros sistemas son el refrigerador de masa (camisas frías de la batidora), ultrasonidos (a punto de ser comercializado), pulsos (Italia lo desarrolla...).

Cuando las condiciones de batido no son adecuadas, por exceso de temperatura o tiempo, pueden aparecer defectos sensoriales como la ‘madera’ (exceso de batido), ‘quemado’ (alta temperatura y batido corto), o los ‘aceites planos’ (temperatura media y batido largo). Cualquier parada del sistema, que obligue a mantener demasiado tiempo la pasta en la batidora puede también producir defecto de ‘atrojado’, ‘avinado’ y ‘avinagrado’, así como subidas de acidez, peróxidos y UV, entre otros. La suciedad al inicio del proceso, por acumulación de residuos anteriores, puede dar lugar a defectos por contaminación cruzada, especialmente ‘avinagrado’, ‘rancio’ y ‘borras’.

Uso de coadyuvantes tecnológicos

Para extracción de aceites de oliva vírgenes solo pueden utilizarse aditivos que no muestren acción química o biológica durante el proceso. La acción tecnológica de los coadyuvantes se centra en romper las emulsiones aceite-agua formadas durante la trituración y facilitar la coalescencia de las pequeñas gotas de aceite, de forma que las fases acuosa y la oleosa estén separadas a la entrada de la pasta en el decánter (Sadkaoui et al., 2017). Los coadyuvantes deben usarse siempre que su acción tecnológica mejore las condiciones del proceso y se puedan conseguir elevados rendimientos de extracción y aceites de calidad. Cuanto mayor es el contenido de humedad de la aceituna más probable es tener pastas difíciles y emulsiones aceite-agua. Se deben utilizar siempre que se formen pastas difíciles, como ocurre con cribas finas en el molino y con aceituna temprana, helada o muy madura con elevado contenido de humedad

La utilización de agua en el proceso va en función del grado de humedad que tenga el fruto. Dicha adicción puede hacerse durante la fase de batido o también en la entrada de masa al decánter, haciendo las masas más fluidas en caso de baja humedad del fruto. En ambos puntos es donde podemos generar menos emulsiones y hacer más efectiva dicha incorporación de agua. En la adicción de agua habrá que hacer un uso racional de la misma, dado que puede afectar al contenido en polifenoles del aceite, por lo que se recomienda utilizar en humedades en los orujos que estén por debajo del 57% y no superiores al 65%.

El uso del talco permite la reducción del tiempo de batido que evita la oxidación del aceite y al no haber añadido agua y/o reducido el tiempo de batido puede incrementar el contenido de compuestos fenólicos y por ende la estabilidad de los aceites obtenidos. Además, cuando el talco es efectivo se puede reducir la temperatura y tiempo de batido, así como incrementar el ritmo de inyección al decánter, lo cual se traduce en un mayor rendimiento horario de la almazara y disminuir el tiempo de almacenamiento de frutos en el patio. Se puede decir por lo tanto que el uso de talco no produce ninguna merma en la calidad del aceite de oliva virgen, sino todo lo contrario.

Separación de sólidos (decánter)

Una adecuada regulación del decánter tiene también efecto sobre la calidad. Cuando queramos fabricar aceites 'Premium', la salida debe ser suficientemente limpia para evitar el contacto entre el aceite y el alpechín. Por otra parte, la temperatura interior debe ser también adecuada, lo que depende a su vez de la T del agua inyectada y de la T generada por rotación que debe ser evacuada del decánter. Este último parámetro fue un problema relativamente usual en algunos nuevos modelos de decánter de gran capacidad pero que no habían resuelto correctamente dicha evacuación del calor generado.

El ritmo de inyección de masa al decánter es uno de los parámetros que permite regular su eficiencia extractiva, pudiendo tener además un cierto impacto sobre las características del aceite, principalmente cuando supone un aumento del tiempo de retención de masa en las batidoras o de frutos en el patio. El efecto del menor grado de 'limpieza' del aceite a la salida del decánter puede compensarse por una adecuada regulación de la siguiente etapa de separación de líquidos, por lo que el efecto del decánter en sí mismo no se espera como relevante.

Otro factor secundario, con cierto impacto sobre la calidad sensorial del aceite, es el diseño del cajón de recepción de aceite, bajo el vibro-filtro, que muchas veces incluye ángulos rectos difíciles de limpiar y que tienden a facilitar que se vaya acumulando aceite que no pasa a la siguiente etapa, con lo cual estos residuos acumulados fermentan y se oxidan, contaminando los aceites que van entrando.

Separación de líquidos

Aunque hay muchos partidarios de la decantación por gravedad, argumentando que es un proceso menos oxidativo, lo cierto es que los estudios realizados al respecto, así como la mayor parte de observaciones en situación real, indican todo lo contrario. En efecto, los datos de Gila et al (2016) demuestran claramente que los niveles oxidativos del aceite proveniente de centrífuga vertical, con bajo consumo de agua, y el de decantadores verticales es exactamente el mismo, en términos de índice de peróxidos y absorción UV. Por otra parte, en el mismo estudio se observa que en los decantadores verticales existe el riesgo de aparición del defecto sensorial de 'avinado'. Por otra parte, el mismo equipo de IFAPA-Venta del Llano, en experimentos con decantadores de vidrio demostraron que el movimiento del mosto oleoso en una batería de decantadores verticales no es como se supone y un volumen importante de aceite no circula correctamente, de manera que aumenta el tiempo de contacto aceite-alpechín y termina por perder polifenoles y absorber compuestos volátiles procedentes de la fermentación de las borras de decantación.

Además, Gila et al (2016) demostraron que cuando la salida del decanter es más sucia la decantación posterior es más eficaz y necesaria. Lógicamente, la CV es mucho más eficaz que los decantadores verticales, siempre y cuando está bien regulada (T agua, anillo de salida, tiempo de retención interna).

Como ya hemos ido indicando, los defectos asociados a esta etapa de elaboración del aceite son el 'avinado', 'alpechín-borras'”, 'atrojado-moho-humedad' y las contaminaciones cruzadas como el 'metálico-borras'.

Filtración y clarificación de aceites

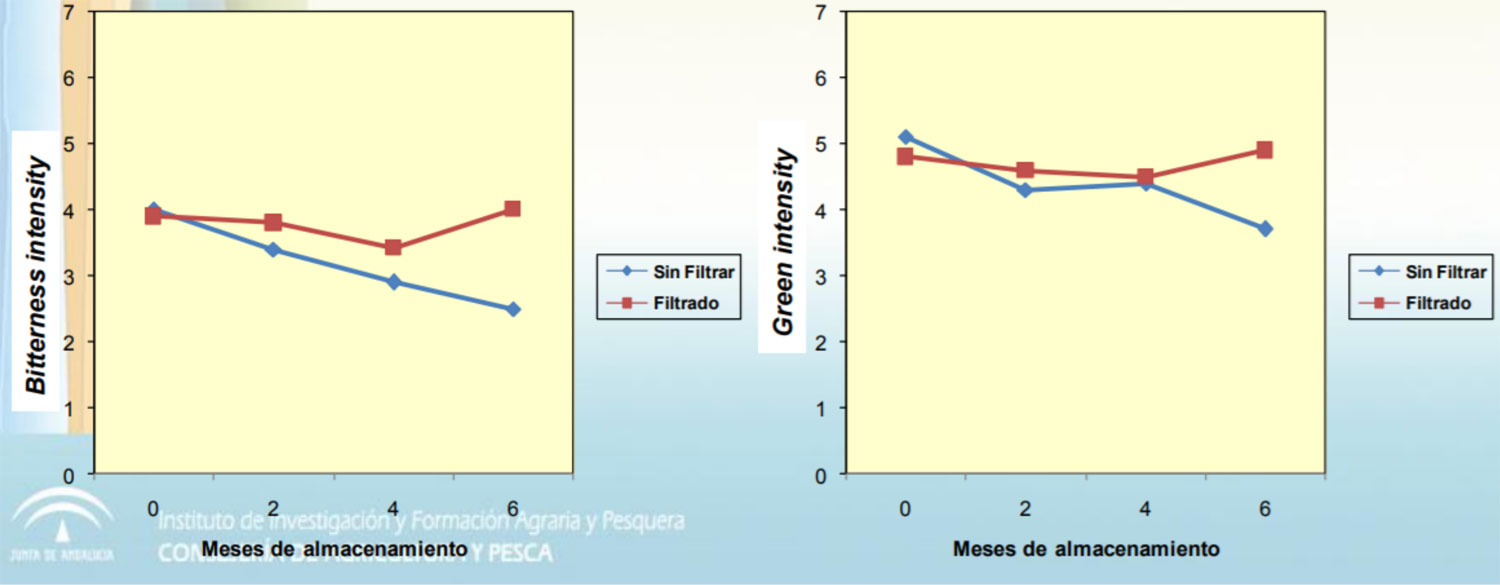

La eliminación de impurezas y humedad en el aceite es fundamental para mantener su calidad durante más tiempo, especialmente en aceites ‘Premium’. Los estudios realizados por IFAPA-Venta del Llano ponen de manifiesto la pérdida de atributos sensoriales que sucede en aceites sin filtrar (figura)

Evolución de los atributos frutado verde y amargo en aceites filtrados y sin filtrar (Fuente: IFAPA-Venta del Llano).

Existen diferentes sistemas de filtración, adaptados a distintos volúmenes de aceite y requerimientos de limpieza. Para grandes volúmenes es más eficiente el filtro de tierras mientras que para pequeños volúmenes son más interesantes los filtros prensa con placas. En ambos casos existen diferentes materiales filtrantes a utilizar (tierras, celulosa, mezclas, diferente micra…) También, existe la opción filtrar en dos etapas sucesivas, de intensidad diferente.

En los últimos años, especialmente para los aceites premium, se ha abierto el debate del momento óptimo de realizar la operación de filtrado. Los estudios disponibles sobre evolución de la calidad de los aceites una vez filtrados indican que cuanto antes se realice esta operación mejor. Incluso se están planteando experiencias para el filtrado en línea a la salida de la separación de líquidos. Sin embargo, es evidente que filtrar aceites recién elaborados implica siempre un alto coste, en términos de consumo de material filtrante y también puede implicar ralentizar el ritmo de elaboración de la almazara, con un incremento del tiempo de almacenamiento de frutos y una repercusión negativa sobre la calidad del aceite. Hasta que la eficiencia de los sistemas de filtración no haya mejorado, parece más razonable regular la almazara para que la salida de aceite sea lo más limpia posible e ir acumulando el aceite en depósitos para proceder en uno o dos días a su filtración antes del almacenaje final.

Los defectos asociados a esta etapa tienen que ver principalmente con contaminaciones cruzadas, si no se realiza correctamente la limpieza de todos los elementos relacionados, incluidas mangueras y bombas de trasiego. Las 'borras' y el 'rancio' son defectos frecuentes, pero también pueden aparecer 'avinado' y 'humedad-moho'.

Almacenamiento

Dada la limitación de espacio, no entraremos de lleno en el proceso de almacenamiento y envasado, apartado muy importante para la calidad, que puede ser tema suficiente para otro artículo. Simplemente indicar que, a día de hoy, existe tecnología y medios para conservar el aceite virgen extra una vez elaborado, evitando la evolución de los parámetros oxidativos y manteniendo las propiedades sensoriales casi intactas durante meses. Es frecuente filtrar los aceites recién elaborados, controlar su temperatura y conservarlos en atmósfera inerte a fin de mantener dichas propiedades intactas durante su período de comercialización.

En el caso particular de los aceites Premium, las operaciones como la decantación, filtrado o sangrado, así como los sucesivos trasiegos que muchas veces se realizan, tienen un impacto evidente sobre la calidad, siendo muy fácil que se pierda el carácter 'Premium', aunque se mantenga la categoría comercial 'virgen extra'.

Una recomendación general final debe ser la 'limpieza' en todo momento y en todas las etapas. Hay que ser exigente y escrupuloso, ya que muchas veces pequeños residuos pueden tener un impacto enorme. La idea muy extendida de que es suficiente dejar pasar 'unos litros' de aceite, que se almacenan en depósito aparte, es claramente errónea por lo indefinido de la misma. Sirva como ejemplo un experimento que realizó IRTA con el defecto de 'borras' y donde se estableció que para limpiar totalmente una manguera de trasiego de 15 m, por la que había pasado aceite de borras, eran necesarios más de 3.000 L de aceite limpio hasta que ningún catador tenía sospecha alguna del defecto. Tampoco hace falta recordar que la limpieza de depósitos con vinagre no debe realizarse bajo ningún concepto, ya que los aceites 'siempre' presentan el defecto 'avinagrado'.

Finalmente, indicar que los defectos usuales de esta etapa son el 'rancio' y las 'borras', aunque en algunos casos pueden aparecer 'moho-avinado' cuando se utilizan trujales con bóvedas que concentran la humedad evaporada del aceite. En el caso de los aceites Premium, difícilmente se presenta el problema de rancidez, pero es muy usual la sensación de 'fatigado-envejecido' que penaliza el producto en el mercado, a pesar de no ser un problema significativo para la norma internacional.

Otros factores

Con el fin de no extendernos más, simplemente indicar que existen multitud de otros factores que pueden tener un efecto significativo con la calidad, especialmente en los aceites Premium. Por ejemplo, las maquilas pequeñas realizadas en instalaciones de alta capacidad suelen dar problemas sensoriales. Las malas decisiones de gestión de bodega, las mezclas de lotes de diferentes calidades y en general la toma de decisiones no fundadas en un análisis riguroso, tanto químico como sensorial, de los aceites una vez formada la bodega, suelen llevar asociados problemas de calidad que ya no se pueden solventar.

Referencias bibliográficas

- Aguilera, MP; Jimenez, A.; Sanchez-Villasclaras, S.; Uceda, M.; Beltran, G. (2015) Modulation of bitterness and pungency in virgin olive oil from unripe “Picual“fruits. Eur. J. of Lipid Sci. And Technol. Vol.117(9): 1643-1472.

- Angerosa, F. (2002). Influence of volatile compounds on virgin olive oil quality evaluated by analytical approaches and sensor panels. Eur. J. Lipid Sci. Technol. 104 (2002) 639–660

- Arbizu, J.; Pardo, A.; Peña, J.M. 2015. Respuesta del olivo (CV Arbequina) a riego deficitario bajo condiciones superintensivas en La Rioja. Tesis doctoral. Universidad de La Rioja.

- Arbonés, A.; Pascual, M.; Rufat, J. 2014. Análisis técnico-económico de diferentes sistemas de plantación de olivo en zonas semiáridas del Valle del Ebro. ITEA. 2014, Vol. 110 (4), 400-413.

- Gila, A.; Jiménez, A.; Beltrán, G.; Aguilera, M.P.; Bajaoui, M.A. (2016). How clarification systems affect to virgin olive oil composition and quality. European Journal of Lipid Science and Technology.

- Gómez del Campo, M.; García, J.M. 2013. Summer deficit-irrigation strategies in a hedgerow olive cv. Arbequina orchard: Effect on oil quality. J. Agr. Food. Chem. 61, 8899-8905.(2013).

- Montaño, A.; Garrido, I.; Llarena, J.L. (2016) Influencia del pH de la pasta de aceituna (cv Arbequina) en el perfil de fenoles de los AOVE. I Congreso Ibérico de Olivicultura. Badajoz 13-15 Abril.

- Montaño, A. 2018.. Puntos de actuación para incrementar la competitividad en una almazara. Ed. Interempresas.net

- Morales, M. T.; Angerosa, A.; Aparicio, A. (1999) Effect of the extraction conditions of virgin olive oil on the lipoxygenase cascade: chemical and sensory implications. Grasas y Aceites n.50: 114-121

- Polari, J.J.; Garci-Aguirre, D.; Olmo-Garcia, L.; Carrasco-Pancorbo, A.; Wang, S.C., (2018) Interactions Between Hammer Mill Crushing Variables and Malaxation Time During Continuous Olive Oil Extraction. European journal of lipid science and Technology. Vol. 120(8)

- Ranalli, A.; Contento, S.; Schiavone, C.; Simone, N. (2001) Malaxing temperature affects volatile and phenolcomposition as well as other analytical featuresof virgin olive oil. Eur. J. Lipid Sci. Technol. 103: 228–238.

- Romero, A.; Vichi, S.; Boynuegri, P.; Caixach, J.; Hermoso, J.F.; Martí, E. (2016). Pérdidas de calidad en aceite debidas a las operaciones de lavado y almacenado de aceitunas. Tecnología y Equipos para almazaras, N.3(abril): 28-33. https://www.interempresas.net/Flipbooks/IA/3/html5forpc.html.

- Romero, I.; García-González, D.; Aparicio-Ruiz, R.; Morales, M.T. (2016). J. Agric. And Food Chem. Vol.65(21): 4314-4320

- Sadkaoui, A.; Jimenez, A.; Pacheco, R.; Beltran, G. (2017) Micronized natural talc affects the proteins and pectic cell wall polysaccharides during”Hojiblanca” virgin olive oil extraction. Eur. J. of Lipid Sci. and Technol. Vol.119(1)

- Vichi, S.; Romero, A.; Gallardo-Chacon, J.; Tous, J.; Lopez-Tamames, E.; Buixaderas, S. (2009) Influence of olives storage conditions on the formation of volatile phenols and their role in off-odor formation in the oil. J. Agric. Food Chem. DOI: 10-1021/jf803242z

- Vichi, S., Cortés, N.; Romero, A.; Caixach, J. (2014). Determination of volatile thiols in virgin olive oil by derivatisation and LC–HRMS, and relation with sensory attributes. Food Chemistry, Vol.149: 313-318.

- Vichi, S., Boynuegri, P.; Caixach, J.; Romero, A. (2015) Quality losses in virgin olive oil due to washing and short-term storage before olive milling. European Journal of Lipid Science and Technology. Vol.117(12): 2015-2022

- Vilar J.; Caravaca, M.; R. Cárdenas (2018). Guia prescriptiva de buenas prácticas en el proceso de elaboración de aceite de oliva. Ed. Interempresas Media.