¿Cómo obtener una regulación óptima en el decanter?

Nos encontramos con otro inicio de campaña de aceituna y tenemos todos los elementos de nuestra almazara a punto para una nueva partida de ajedrez. Todas las piezas están en su posición de inicio esperando la orden para entrar en juego. Claros los movimientos de apertura, criba de 5 mm, pastillas nuevas en los molinos, sondas de nivel ajustadas en batidoras, estatores de bombas esperando sus primeras vueltas, decanters y centrifugas bien revisados y lubricados, pero la misma duda vuelve a asaltarnos. ¿Qué regulación debo dar al decanter para obtener los mejores agotamientos? Pues cómo en nuestra partida de ajedrez, no hay una respuesta clara hasta que no veamos los movimientos de nuestro rival. Nuestra experiencia nos podrá orientar para conseguir los mejores resultados con el menor número de movimientos en función de las condiciones que nos encontremos, rendimiento bruto, humedad, variedad de aceituna, etc. pero lo cierto es que hasta probar dos o tres tipos de configuraciones nunca podremos afirmar que estamos acertados en nuestra elección.

Huelga decir que la optimización del proceso de extracción del aceite de oliva virgen, nuestro rey, en términos cuantitativos no solo depende del decanter. Este es solo el último de los elementos de la cadena y aunque pieza clave que podríamos asemejar con la dama, por sí solo, nunca podrá ganar una partida si el resto de piezas no se encuentran bien posicionadas.

Dando por hecho que todos los elementos están aportando el mejor de sus resultados, es decir, tenemos un buen producto de entrada, evitamos emulsiones de pastas en molino y batidora, empleamos correctamente la ayuda de coadyuvantes, etc. En resumen, tenemos la mejor materia prima preparada para su separación en el decanter, vamos a ver cómo proceder para sacar el mejor partido de este. Lo primero es entender cuál es el principio de funcionamiento. Puede resultar evidente, pero es fundamental comprender bien este paso para el razonamiento posterior en pro de obtener la configuración que andamos buscando.

El principio de funcionamiento del decanter está basado en el empleo de la fuerza centrífuga para acelerar el proceso de decantación de las distintas fases.

La ecuación del movimiento de una partícula que se desplaza en un fluido bajo la acción de un campo centrifugo, será parecida a la del desplazamiento de una partícula en un campo gravitatorio, salvo que la aceleración de la gravedad g se sustituye por la aceleración centrifuga rω2, siendo r el radio de giro y ω la velocidad angular obteniendo una mayor velocidad de sedimentación en el caso de la fuerza centrífuga que el de la gravedad. Otra diferencia es la capacidad del campo centrífugo para romper una emulsión que en el caso de la fuerza de gravedad no puede deshacer.

Una medida empleada para dimensionar el poder de separación de una centrifuga es la relación r?2/g que puede llegar hasta valores de 104.

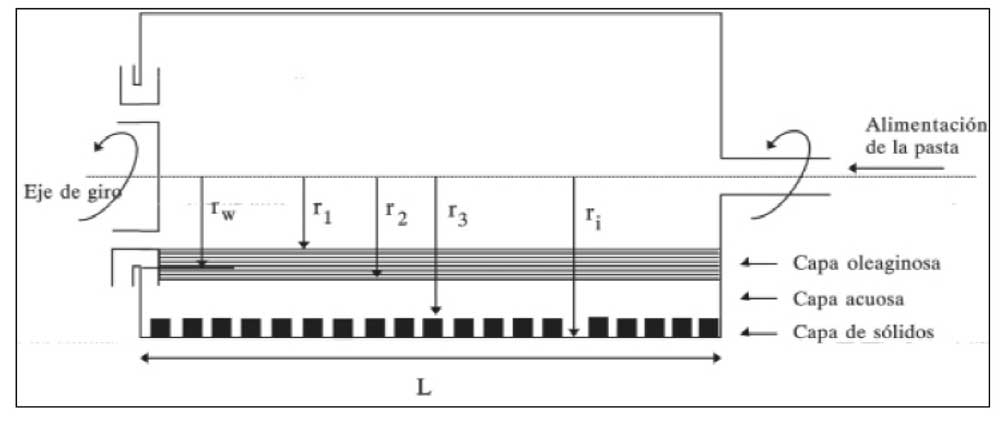

Para el modelo de un decantador centrífugo se toma un recipiente cilíndrico colocado horizontalmente girando alrededor de su eje a gran velocidad, como podemos ver en la figura 1.

Fig. 1: Esquema decantador centrifugo horizontal.

Una vez que el decantador ha alcanzado sus revoluciones nominales, comienza la entrada de producto por la zona de alimentación y por acción de la fuerza centrífuga, la fase ligera descarga por un orificio próximo al eje, mientras que la fase pesada lo hace por uno más alejado de este.

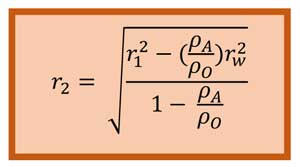

Si la resistencia de fricción al flujo es despreciable, la posición de la interfase liquido-liquido es estable en función de un balance hidrostático y las alturas relativas de las salidas, se obtiene como resultado una ecuación que nos indica la distancia r2 de la superficie de separación de los líquidos al eje de giro en función del radio de la salida de la fase pesada rw y el radio de la superficie del líquido ligero r1.

Entendida esta parte, solo nos resta la difícil tarea de extrapolar esta información a la realidad donde se sufren ciertas alteraciones. La principal, es que en nuestro decanter, no se generan estas tres fases tan diferenciadas del modelo teórico, sino que tendremos interfases que dificultarán nuestra labor, en concreto, la interfase aceite- agua, donde tendremos distintos porcentajes de ambas en función del diámetro en que nos encontremos, llegando también a formar parte de la ecuación algunas partículas sólidas denominadas comúnmente 'finos'.

Traduciendo todo lo anterior a términos más comunes, r2 será el diámetro de diafragma que debemos emplear en cada momento, pero dado que obtener la información necesaria para emplear la ecuación sería demasiado tedioso, es aquí donde debemos guiarnos por nuestra experiencia a la hora de decidir.

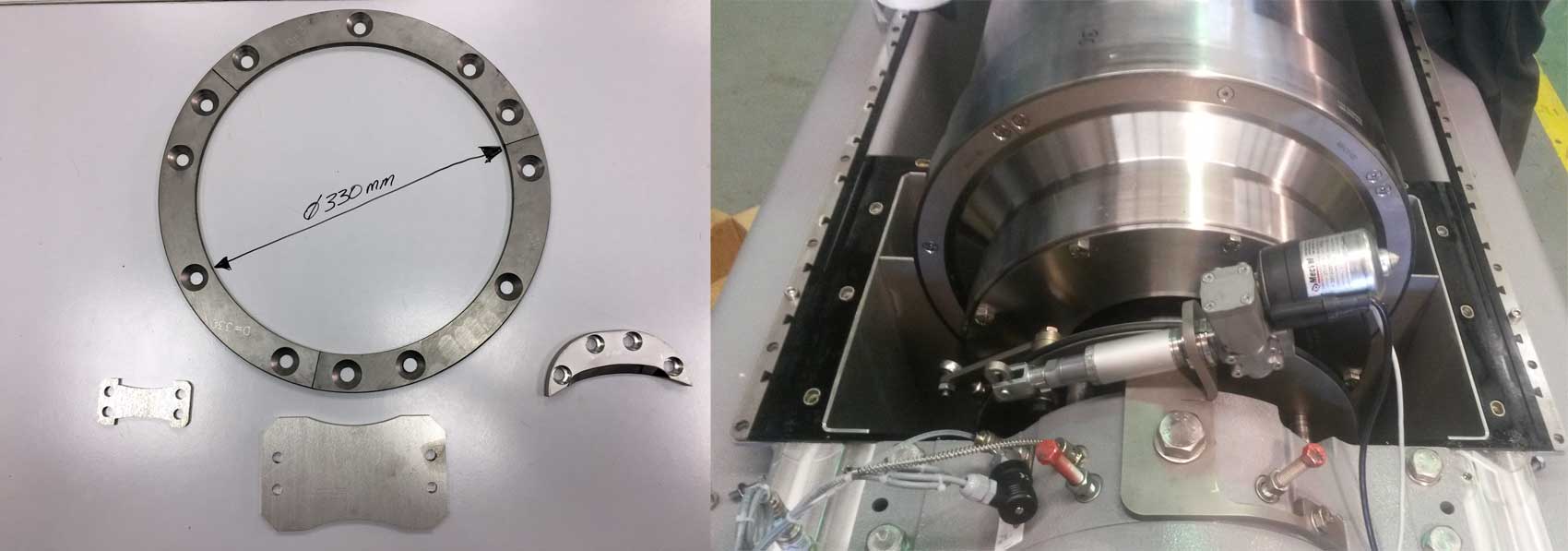

Pongamos para ello un ejemplo y barajemos diferentes posibilidades. Partiendo de una numeración de diafragma, que equivale al diámetro de salida o 'r2', de 240 mm, observamos que el aceite sale demasiado limpio, es decir, con un porcentaje de agua muy bajo, significará que estaremos perdiendo una cantidad importante de aceite en el agua, saliendo esta por la salida de solidos como parte del alperujo, ya que el diámetro de salida de aceite es demasiado cerrado. Si bien, esta configuración puede ser la deseada en ciertas instalaciones que carezcan de centrifuga vertical, no es la más recomendable debido a su gran perdida en contenido graso.

El siguiente paso de nuestro ejemplo y siguiendo con la lógica, sería aumentar el diámetro de salida, ya que cómo se mencionó anteriormente damos por validos el resto de parámetros que influyen en la separación. Si ahora instalamos un diafragma con la numeración 246 (6 mm más abierto) y observamos la salida de aceite veremos que el porcentaje de agua ha variado, saliendo este en una proporción mayor, tanto que corremos el riesgo de extraer por aquí parte de la pasta de aceituna, lo que nos desestabiliza las fases del decanter obligándonos a empezar de nuevo el proceso de separación. Debido a esto, los agotamientos no mejorarán sino que obtendremos el resultado contrario ya que no se están generando correctamente las fases en el interior del decanter, así que tendremos que reducir diámetro de salida.

Después de estas modificaciones encontraremos el diámetro óptimo, que se hallará en un punto entre los usados anteriormente, donde el aceite salga con la proporción adecuada de agua, incluso conteniendo algunos 'finos', no importando en exceso esta ya que a posteriori, la torre de nuestra partida simulada de ajedrez, es decir, la centrifuga se encargará de corregir este exceso de agua contenida en el aceite obtenido.

En los decanters GEA, existen diferentes tipos de regulación para el diámetro de salida, todos basados en el mismo principio. En el ejemplo se han mencionado los tradicionales diafragmas ya que suponen más del 90% de los casos, pero en la actualidad se están sustituyendo por otros sistemas más rápidos y eficaces en cuanto a la captación de aceite, pudiendo realizarse esta modificación en tiempo real sin necesidad de interrumpir la producción. Es el denominado sistema Varipond, que progresivamente se irá incorporando a la mayoría de decanters de nuevo diseño.

Cabe destacar la influencia del tiempo de residencia del producto en el interior del decanter, la cual se modificará mediante la velocidad diferencial, siendo menor cuanto mayor sea esta velocidad. Todos los decanters GEA permiten variar dicha velocidad diferencial. En el caso de decanters con un solo motor será necesario interrumpir el proceso y modificar los diámetros de las poleas que gobiernan el sinfín, mientras que en los decanters dotados de dos motores, el cambio se puede hacer automáticamente con los controles en pantalla que actúan sobre el variador de frecuencia del motor secundario.

Añadir que no solo se debe confiar en la experiencia a la hora de regular el decanter, sino que cada movimiento debe venir influenciado por los resultados obtenidos de los análisis de alperujo recogidos en cada momento del proceso y que en definitivamente serán los que nos marquen las directrices otorgando el ‘jaque mate’ final a la partida.