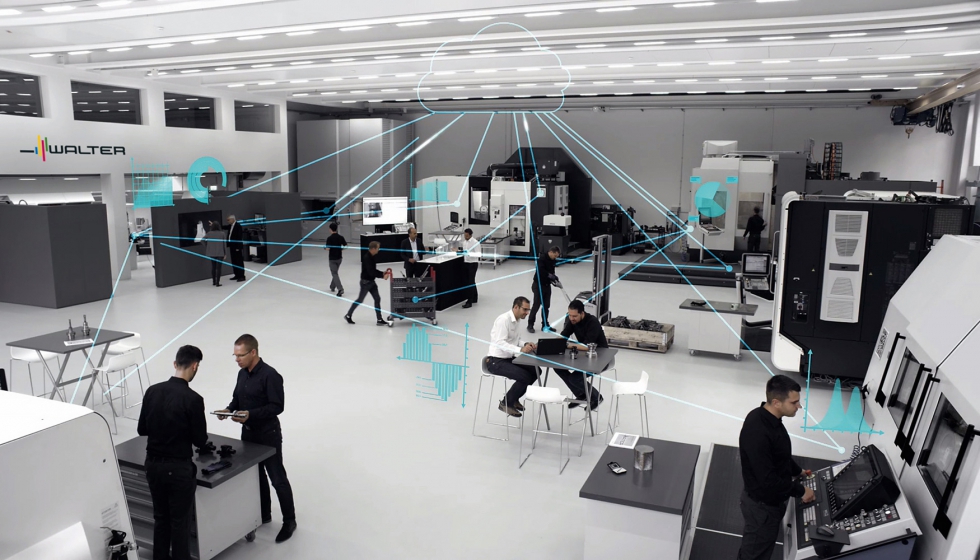

Allanando el camino para una fábrica inteligente

La fábrica del futuro está en red, organizada, y puede auto optimizarse a largas distancias siempre y cuando las máquinas, las herramientas y los sistemas suministren los datos necesarios. La frase que suena es Internet of Things (IoT), Internet de las cosas. Para empezar, los datos recopilados no son mucho más que la ‘materia prima’. Usarlos para crear el tipo de valor añadido que vaya más allá de la optimización del proceso de producción del cliente, es el trabajo que se realiza en Technology Center de Walter en Tübingen. “El trabajo que están haciendo nuestros expertos en tecnología tiene cada vez más recompensas”, explica Florian Böpple, experto en fabricación digital en Tübingen.

El Technology Center de Walter en Tübingen, Alemania, abrió sus puertas oficialmente en otoño 2016 y pocas semanas después Walter unió fuerzas con su socio Comara, ambos con el objetivo de acuerdo mutuo de hacer de la transformación digital, un elemento central de la empresa.

Mirko Merlo, presidente de Walter, describe la larga relación con Comara como “un paso estratégico importante en la expansión de nuestro portfolio digital y el adelanto en desarrollo tecnológico de nuestra compañía con la Industria 4.0 en mente”. Walter ahora ha adquirido el 100% de Comara GmbH, lo que apuntala su evolución desde un simple fabricante de herramientas hasta un proveedor de una amplia gama de soluciones de fabricación tanto tradicionales como digitales.

Florian Böpple. Una vez que se abrió el Walter Technology Center, se difundió entre nuestros clientes la importancia de nuestro trabajo. Y no es por otra razón que por hacerse una idea de todo lo que la información digital hace posible y comprender la amplia gama de opciones que abre la transformación digital.

Datos en tiempo real: es la materia prima correcta para una mayor eficiencia

Comara es especialista en recopilar, analizar y utilizar datos en tiempo real. La compañía trabaja en colaboración con los expertos en mecanizado de Walter para desarrollar soluciones de software para máquinas y herramientas en red de manera eficiente, mientras se optimiza los procesos basados en datos en tiempo real. El uso de herramientas digitales ayuda a la compañía a desarrollar nuevas aplicaciones y servicios para herramientas, máquinas y conceptos de mecanizado que permitan a los clientes maximizar la eficiencia en su entorno de producción. El conocimiento íntimo de los datos de mecanizado que poseen los expertos de Walter juega un papel fundamental al proporcionar a los clientes soluciones que se han adaptado cuidadosamente a su proceso de mecanizado.

Una de las primeras aplicaciones de este tipo es Walter Tool·ID, que los clientes ya han utilizado durante muchos años. Tool·ID hace posible identificar claramente todas las herramientas utilizadas en un proceso de producción y monitorearlas continuamente. Se verifica la vida útil de la herramienta y éstas siempre se reemplazan en el momento preciso. Los datos de la herramienta se transfieren directamente desde el útil de preajuste a la máquina y los parámetros que se ejecutan en la máquina se analizan directamente.

Holger Langhans. Actualmente estamos en el proceso de cargar los datos de nuestras aplicaciones en una especie de “HoloLens”. Esto permitirá que los operadores, los gerentes de producción y el personal de mantenimiento también vean de inmediato lo que sucede cuando se paran frente a una máquina. No importa si los datos provienen de una aplicación estándar o de una aplicación que se ha diseñado especialmente para un cliente en particular. En el futuro, el estado de una máquina, herramienta y proceso será completamente transparente, en tiempo real.

La herramienta notifica a la máquina, sin riesgo de error humano

Un identificador, como código ‘data matrix’ generado por láser en la herramienta, contiene la información sobre el fabricante y el usuario. Esto significa que la herramienta proporciona información sobre cómo usarla en una forma que pueda leerla una máquina. Los datos se recuperan del servidor mediante un escáner, se transfieren automáticamente al sistema de control de la máquina y se escriben en el almacén de herramientas. Esto elimina la necesidad de introducir la información a mano, algo que consume mucho tiempo y es propenso a errores.

La Tool·ID también actúa como un medio clave de comunicación entre la herramienta y la máquina, ya que los datos almacenados en ella, por ejemplo, en la vida útil de la herramienta o pre-ajuste, permiten controlar los pasos de producción individuales. Los problemas potenciales pueden detectarse temprano y resolverse gracias a la visión completa.

“La Tool·ID les ahorra un tiempo valioso a los usuarios”, explica Holger Langhans, gerente del Technology Center. También se les garantiza una mayor fiabilidad del proceso y obtienen una idea de cómo se utilizan realmente las herramientas en sus procesos de producción. "Como ejemplo del ahorro de tiempo disponible, con Walter Tool·ID se necesitan solo unos segundos para preparar una herramienta para un corte máquina, mientras que hacer esto manualmente normalmente toma varios minutos en promedio.

Sin embargo, la Tool·ID es solo el primer paso en el camino hacia el desarrollo de herramientas inteligentes y la construcción de la Fábrica del Futuro. Comara y Walter proporcionan las aplicaciones necesarias juntas a través de “Walter appCom”. Esta plataforma propietaria hace posible que los fabricantes de maquinaria y las empresas industriales no solo utilicen diversas herramientas y aplicaciones adaptadas específicamente a sus necesidades, sino que también optimicen su entorno de fabricación.

Soluciones prácticas con gran potencial

Para llevar su trabajo a la perfección desde la teoría a la práctica, los expertos en digitalización del Walter Technology Center tienen a su disposición cinco máquinas de corte. “Cada aplicación de servicio se prueba exhaustivamente en estas máquinas”, explica Florian Böpple. “También trabajamos muy estrechamente con los usuarios. Esto garantiza que creamos soluciones prácticas que cumplan con su potencial de eficacia desde el primer día de uso”. “Walter appCom recopila grandes cantidades de datos. Nuestro trabajo es interpretar y visualizar estos datos para generar un valor añadido a partir de ellos”. Esto comienza con la información de estado, que le dice al gerente de producción, por ejemplo, qué hace cada máquina en tiempo real. Esto incluye qué herramienta se está utilizando y cómo, qué parámetros de corte se están aplicando y cuánto tiempo ha estado en uso la herramienta ese día (por nombrar solo algunos ejemplos). Los usuarios pueden acceder a los últimos datos en vivo, así como a los análisis y datos de sistemas de terceros. “Las redes ofrecen infinitas posibilidades”, dice Florian Böpple.

Y son precisamente estas posibilidades las que los especialistas de Walter están explorando, identificando el potencial de optimización que reside tanto en los datos como en los procesos que los usuarios mismos emplean. Luego usan esto para desarrollar aplicaciones específicas en el Technology Center.

Technology Center Una de las cosas que los usuarios del Walter Technology Center pueden hacer es ver y aprender sobre las optimizaciones que la empresa desarrolladas e implementadas para los procesos de mecanizado, ya sea según las condiciones del cliente o simplemente en condiciones de laboratorio.

En el foco: un gran abanico de oportunidades

“Poco después de la apertura del Walter Technology Center, se difundió entre nuestros clientes la importancia de nuestro trabajo”, comenta Florian Böpple. “No es por otra razón que por hacerse una idea de todo lo que la información digital hace posible y para comprender la amplia gama de opciones que la transformación digital puede abrir a través de Walter”.

Una de las cosas que los usuarios del Technology Center pueden hacer es ver y aprender sobre las optimizaciones que Walter ya ha desarrollado e implementado para los procesos de mecanizado de sus clientes. Holger Langhans explica: “Hemos tenido clientes buscando soluciones a través de transmisión en vivo, con imágenes de la cámara y los datos asociados en tiempo real. Esto ahorra tiempo y costos de viaje, y estos factores por sí solos lo convierten en un método altamente eficiente”.

En el Technology Center, los expertos también ofrecen a sus clientes la oportunidad de desarrollar soluciones para problemas específicos juntos. “Cuando un cliente describe lo que necesita, pensamos en qué herramienta y qué concepto de mecanizado se puede utilizar para el trabajo. No hace falta decir que, al hacer esto, también tomamos en cuenta cómo se pueden optimizar sus procesos utilizando los datos disponibles. También podemos demostrar esto en línea, cuando corresponda, y discutirlo con el cliente a través de transmisión en vivo”.

Cada aplicación de servicio en Walter se prueba en las máquinas del Technology Center de Walter. El equipo también trabaja muy de cerca con los usuarios. Esto garantiza crear soluciones prácticas que cumplan con su potencial de eficiencia desde el primer día de uso.

Procesos completos de mecanizado documentados en detalle

Esta tecnología permite que los procesos de mecanizado completos se desglosen en detalle: ¿qué herramienta se estaba utilizando y por cuánto tiempo? ¿Bajo qué tipo de condiciones? ¿Cuál fue la razón entre el tiempo no productivo y el tiempo productivo? Todas estas cosas y más están documentadas por una aplicación especialmente desarrollada. “Ya nadie necesita sentarse allí con un cronómetro”, dice felizmente Florian Böpple. “En cambio, los usuarios pueden ver con precisión la información que necesitan en cualquier momento dado en la aplicación”.

Los beneficios que esto ofrece a los clientes son obvios: mientras que antes, a menudo, tenían que basar sus cálculos en la planificación de datos, ahora la aplicación puede proporcionarles datos concretos sobre los costos reales por herramienta. El potencial de optimización se puede identificar considerablemente más rápido y con mayor claridad que antes, e incluso puede descomponerse en el potencial de cada herramienta individual. El alcance de la ventaja, obtenido a partir de la optimización en cuestión, puede calcularse de forma exacta. El análisis del proceso eficiente da como resultado una mayor disponibilidad de la máquina, haciendo que la disponibilidad de cada máquina sea transparente.

Este conocimiento se puede usar para controlar y mejorar procesos con mucha mayor eficiencia. “Esto se hace evidente desde la configuración diaria de la máquina”, explica Florian Böpple. “En los entornos de producción convencionales, que todavía son comunes en muchas compañías, los operadores de máquinas inician el turno y miran qué componentes van a mecanizar ese día y qué programas van a usar. Miran qué herramientas necesitan para hacer esto, van a su máquina, marca las que ya tienen fuera de la lista y se equipan con lo que no tienen. Por turno y por operador, esto puede agregar hasta tres programas con 30 herramientas cada uno, y eso ¡lleva tiempo!”.

La aplicación desarrollada por Walter enumera las herramientas requeridas para cada programa de un vistazo y también sabe cuáles ya están en la máquina y cuáles deben instalarse. Como siguiente paso, el departamento de pre-ajuste podría obtener esta información directamente de la aplicación y utilizarla para optimizar su proceso de puesta en marcha.

Tool·ID hace posible identificar claramente y monitorear continuamente todas las herramientas utilizadas en un proceso de producción. Se verifica la vida útil de la herramienta y las herramientas siempre se reemplazan en el momento adecuado. Los datos de la herramienta se pueden transferir directamente desde el útil de pre-ajuste a la máquina y se pueden evaluar los parámetros que se ejecutan.

Poner la vista en los datos

“Pero el desarrollo no se detiene ahí”, dice el experto digital. “Actualmente estamos trabajando para cargar los datos de nuestras aplicaciones en una especie de ‘HoloLens’. Estas gafas 3D virtuales en red permiten a los operadores, gerentes de producción y personal de mantenimiento ver de inmediato lo que está sucediendo cuando se paran frente a una máquina”. No importa si los datos provienen de una aplicación estándar o de una aplicación que se ha diseñado especialmente para un cliente en particular, como explica Holger Langhans: “En el futuro, el estado de una máquina, herramienta y proceso será completamente transparente: en tiempo real”. Los especialistas en gestión de herramientas de Walter también están aprovechando esto: su trabajo es explotar el potencial de optimización tecnológica sin explotar en los procesos de sus clientes utilizando medios digitales. Para ello, analizan en profundidad estos procesos y desarrollan soluciones de optimización adaptadas meticulosamente para satisfacer los requisitos precisos de sus clientes, tanto en el proceso de mecanizado como en el proceso de logística de la herramienta.