Extrusión: producción de láminas y películas

El costo de la maquinaria de extrusión es moderado en comparación con otros procesos y ofrece una buena flexibilidad para cambios de productos sin necesidad de hacer inversiones mayores. La restricción principal es que los productos obtenidos por extracción deben tener una sección transversal constante en cualquier punto de su longitud, quedando excluidos todos aquellos con formas irregulares o no uniformes.

La mayor parte de los productos obtenidos en una línea de extrusión requieren de procesos posteriores con el fin de habilitar adecuadamente el artículo, como en el caso del sellado y cortado, para la obtención de bolsas a partir de película tubular o la formación de la unión. Las láminas y películas termoplásticas se producen por numerosos procesos, los más importantes son los basados en el proceso de extrusión.

Es la encargada de plastificar las materias primas plásticas dejándolas en el punto justo para ser transformadas. Dependiendo los materiales, las configuraciones de los mismos, la cantidad de material que deben entregar, etc., se deberán utilizar extrusoras adecuadas para tales fines.

El material plastificado pasa a través de un sistema de filtros metálicos con el fin de eliminar contaminantes sólidos que pudieran contener la materia prima. El sistema de filtrado puede formar parte de la extrusora o constituir una unidad aparte colocada al final de esta. Este proceso se utiliza para la elaboración de láminas de plástico o películas que son demasiado gruesas para ser sopladas.

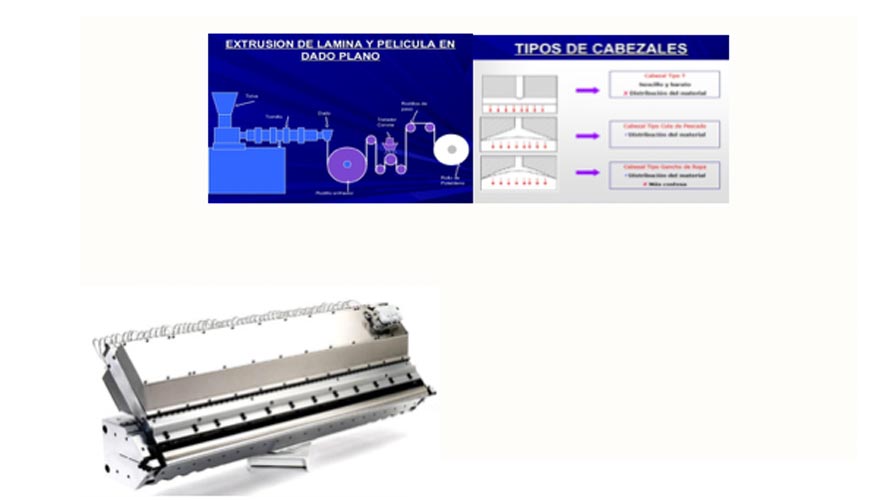

Principales componentes de una típica línea de extrusión de lámina plana

El cabezal o dado plano se considera la pieza más importante de la línea de extrusión de lámina plana, ya que tiene la función de tomar el flujo de materiales plastificados provenientes de la extrusora, y formar la lámina en fracciones de segundo dando las principales características al material formado tales como el ancho deseado, rango de espesores, uniformidad en el perfil del producto, homogeneidad en la distribución del material plastificado, y otras más.

Lo más importante a destacar es que si el cabezal o dado no es eficiente en la formación efectiva del producto, es casi imposible luego corregir las deficiencias originadas en este cabezal. Hay tres tipos de dados utilizados: en forma de T, de gancho de ropa y cola de pescado. El propósito de estos dados es reorientar y guiar el flujo de masa fundida de polímero a partir de una sola salida circular del extrusor a un flujo liso y plano.

En ambos tipos de dados se debe asegurar un flujo constante y uniforme a través de toda el área de la sección transversal del dado. Las láminas y las películas se producen en varios espesores mediante extrusión convencional, usando un dado cuya abertura tiene la forma de una rendija delgada. La rendija puede tener hasta 3 m de largo con un ancho cercano a 0,04 mm.

Una dificultad del método de extrusión es la uniformidad del espesor a lo ancho del material. Esto se debe al cambio drástico de forma que experimenta la fusión de polímero durante su paso a través del dado y a las variaciones de la temperatura y de la presión en el dado.

El dado incluye un conducto distribuidor que extiende la fusión de polímero lateralmente, antes de que fluya a través de la rendija.

Una dificultad del método de extrusión es la uniformidad del espesor a lo ancho del material. Para alcanzar altas velocidades de producción es necesario incorporar al proceso de extrusión, métodos eficientes de enfriamiento y recolección de la película; esto se logra conduciendo inmediatamente la extrusión hacia un baño de temple con agua o sobre rodillos refrigerados.

A continuación se esquematiza una línea de extrusión de lámina típica.

A menudo se utiliza la co-extrusión para aplicar una o más capas en la parte superior de un material base para obtener propiedades específicas, tales como absorción a rayos UV, textura, barrera al oxígeno o reflexión de energía.

A medida que las tecnologías fueron evolucionando y los mercados demandando mejores materiales, se encontró a la co-extrusión como una forma de “unir” diferentes tipos de materiales plásticos (cada uno con características diferentes) de manera tal de poder sumar dichas características para darle al producto final cualidades antes jamás alcanzadas.

Las láminas o hojas son materiales con un espesor entre 0,5 mm hasta cerca de 12,5 mm y se usan para productos y material para termoconformado. La película se refiere a espesores por debajo de 0,5 mm. Se usan películas delgadas para material de envasado, bolsas…

El proceso de extrusión por dado plano ofrece algunas variantes con respecto a la extrusión de película soplada, siendo el método para obtener lámina para aplicaciones como termo y láminas de varios espesores para diversos usos.

Más de la mitad de las películas producidas hoy en día se hacen de polietileno, en su mayoría de baja densidad. El polipropileno, el cloruro de polivinilo y la celulosa regenerada (celofán) son otros materiales ampliamente utilizados, todos ellos son polímeros termoplásticos.

El método de los rodillos refrigerados parece ser el más importante comercialmente. Las bajas temperaturas de los rodillos provocan el rápido enfriamiento y solidificación en la extrusión, de hecho, el extrusor sirve como un dispositivo de alimentación de los rodillos refrigerantes, pero éstos son los que realmente forman la película El proceso es notable por sus altas velocidades de producción de hasta 5 m/s.

El enfriamiento es normalmente jalando a través de un conjunto de rodillos de enfriamiento (o calandra). En extrusión de láminas, estos rodillos no sólo proporcionan el enfriamiento necesario, sino también determinan el espesor de la lámina y la textura de la superficie.

Además pueden lograrse estrechas tolerancias en el espesor de la película. Debido al método de enfriamiento usado en este proceso se le conoce como extrusión con rodillos refrigerantes. Al salir el material con las principales características, es necesario terminar de formarlo de manera definitiva para dar las características superficiales y de cuerpo finales al producto.

Para ello la calandra tiene un papel importante. La calandra es un conjunto de varios rodillos atemperados. Dependiendo del tipo de proceso y material estos rodillos pueden formar figuras en su disposición, por ejemplo pueden estar dispuestos en forma vertical, horizontal, inclinada, formando una L, etc.

La lámina plana pasa en los espacios entre los rodillos y apoyándose sobre las superficies de éstos para lograr una formación final de las superficies al mismo tiempo que dicho producto termina de enfriarse para también obtener las características dimensionales finales.

Dependiendo del espesor del material, el último paso de este proceso puede ser:

- Embobinado: el material se embobina en rollos, utilizando para ello una máquina que se denomina bobinadora.

- Guillotinado (corte): el material es cortado mediante una guillotina de movimiento, que se posiciona en el lugar de corte avanzando al compás de la lámina y realizando el corte acompañando a la lámina a su salida. Luego se realiza el apilado (manual o mediante robots) de los productos finales, utilizando a veces separadores para proteger las superficies si es necesario.

Película de polipropileno biorentada (BOPP)

Normalmente el polipropileno biorientado, es producido en extrusoras de dado plano, en donde se puede lograr la biorientación, que es un estiramiento de la película durante el proceso en ambas direcciones (transversal y longitudinal).

La biorientación es la que en cierta medida le da las propiedades al material.

Estirado longitudinal:

Estirado Orientado en Dirección Máquina. Consta de rodillo de precalentamiento, rodillo de estirado y templado. El estirado se consigue por el paso de la película por esta serie de rodillos girando a diferentes velocidades.

Estirado transversal:

Estirado de Orientación en Dirección Transversal. Consta de zona paralela de precalentamiento, zona divergente de estirado, zona convergente de fijación, zona neutral y zona de enfriamiento.

En las líneas de extrusión de BOPP, la película conformada luego de ser estirada longitudinalmente, es sujetada por clips o mordazas de presión desde los bordes y forzada a un estiramiento transversal, a medida que avanza, con aporte de calor.

Fabricación de productos con la capa central de materiales recuperados

Otra de las formas de bajar costos de producción es utilizando materiales recuperados en la capa central de una co-extrusión. La capa central puede convertirse en la capa que forme la mayoría del espesor del material (si el producto final lo permite) entonces el costo final del material podría ser sustancialmente más bajo.

Una capa de material recuperado dentro de una co-extrusión debe cumplir con ciertos requisitos como ser el proceso de recuperación debe ser eficiente, debe conocerse los orígenes de los materiales recuperados como así también deben estar debidamente clasificados, en muchos países la legislación de alimentos no permite que los materiales recuperados puedan ser las capas externas de un material para evitar contactos con productos alimenticios, etc.

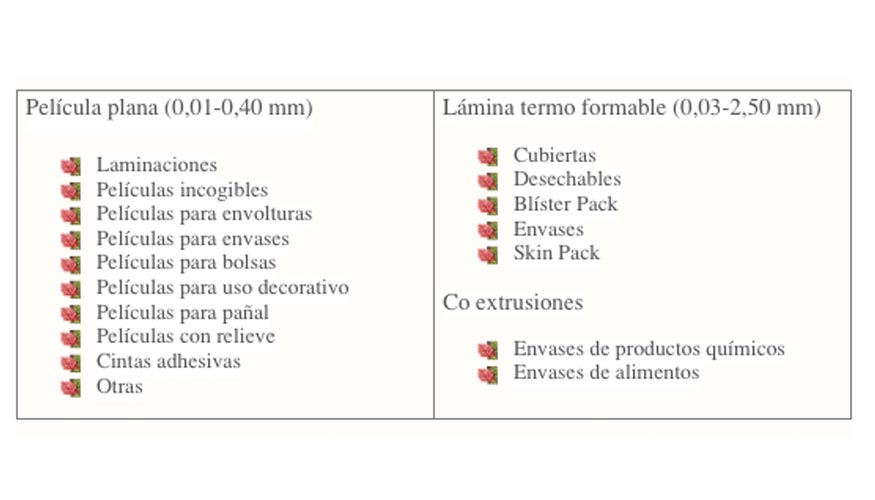

Aplicaciones de productos fabricados con láminas y películas

Los productos que encuentran en el mercado, transformados por el proceso de extrusión son: Película tubular

Tabla.

Las láminas y películas obtenidas por extrusión en dado plano tienen una gran cantidad de aplicaciones: films plásticos en general, film stretch para uso en embalajes, cortinas para baño, materiales con barrera para packaging de productos alimenticios, láminas para termo formado de productos descartables, superficies de termo forma, apósitos y elementos de cobertura para usos médicos, plásticos para recubrimiento sobre otros, cintas magnéticas, packaging para electrónica, láminas para recubrimiento en plasmas y LCD, coberturas exteriores de construcciones, láminas de recubrimiento para parabrisas, blisters para medicamentos y productos en general, paneles para publicidad, plástico corrugado alveolar, láminas para productos de librería, tarjetas plásticas para identificación, paneles de exhibiciones, etc.