Siemens NX presenta un gran avance en el diseño de producto con el modelado convergente

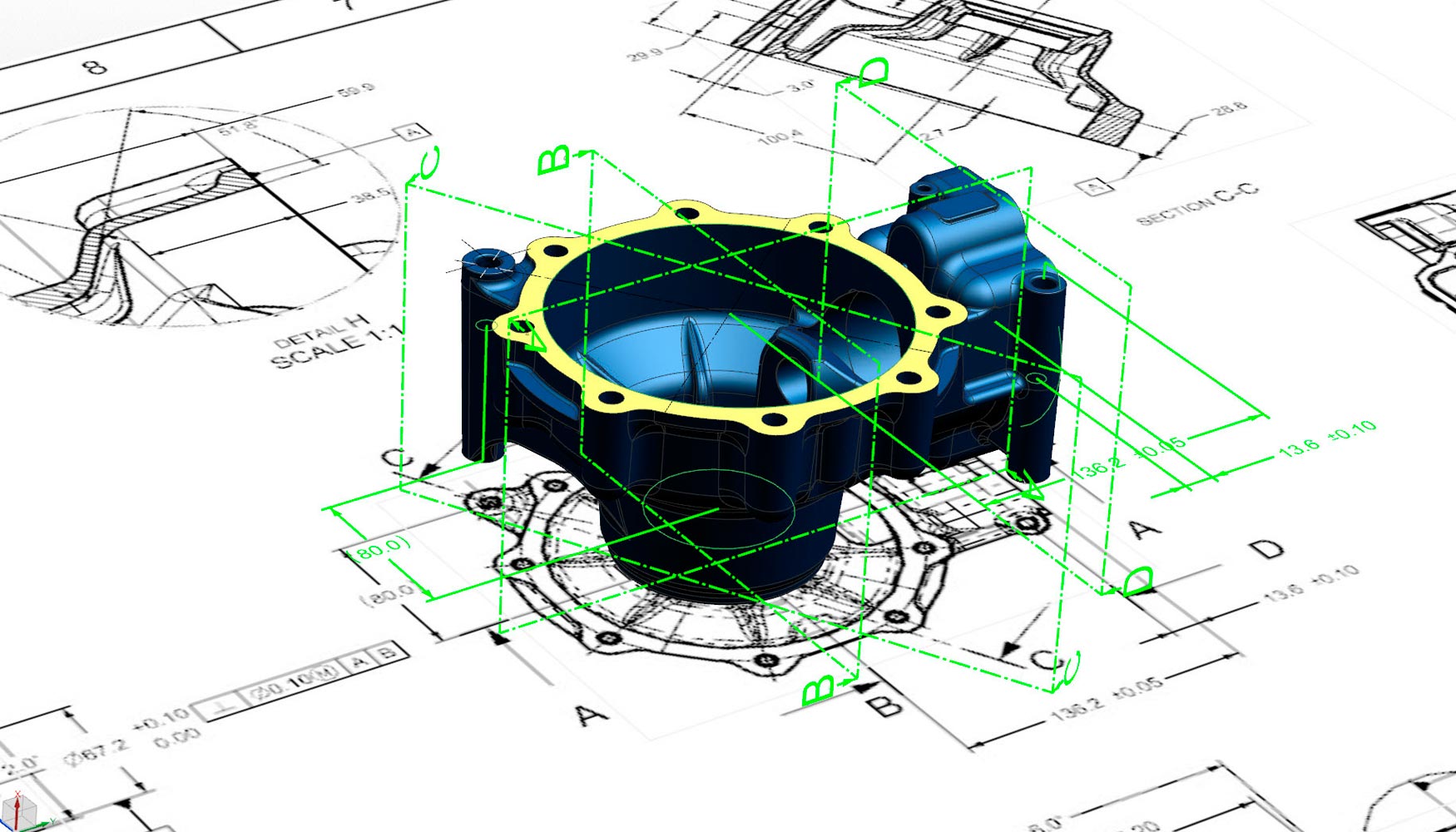

La última versión del software (NX 11) de Siemens NX representa un gran avance en el desarrollo de productos digitales con modelado convergente, un nuevo paradigma de modelaje que simplifica considerablemente la capacidad de trabajar con geometría y que consiste en una combinación de facetas, superficies y sólidos, sin la necesidad de malgastar el tiempo en la conversión de datos.

El modelado convergente ayudará a los ingenieros a optimizar el diseño de las partes para la impresión en 3D, acelerará el proceso de diseño en general y hará que la ingeniería inversa sea mucho más común y eficiente en el diseño del producto. Además, NX 11 incluye múltiples mejoras gracias a la solución integrada de diseño asistido por ordenador, fabricación e ingeniería (CAD/CAM/CAE), como la próxima generación 3D CAE que ofrece el nuevo software Simcenter 3D, recientemente anunciado, y la mejora de la productividad CAM con herramientas como robots mecanizados y la fabricación de aditivos híbridos, que ayudarán a mejorar la productividad. “Siemens continúa invirtiendo en nuestros productos principales para proporcionar funciones innovadoras como el modelado convergente, que consideramos que representará un cambio revolucionario para el diseño de producto digital”, ha apuntado Joe Bohman, vicepresidente de Ingeniería de Software de Producto, Siemens PLM Software. “Estamos convencidos de que el modelado convergente será una herramienta indispensable para poder trabajar de manera efectiva la geometría de facetas. Anticipamos que esta tecnología única representará un gran ahorro de tiempo y dinero, al mismo tiempo que ayudará a eliminar la propensión a los errores en la fase de reanudación, que suele ser común al trabajar con geometría digitalizada. También elimina las limitaciones asociadas al modelado CAD tradicional cuando se trata de optimizar las partes para la impresión en 3D. NX11 simplifica el proceso de diseño y permite la evolución de la fabricación aditiva para dar a conocer a las empresas un nuevo nivel de creatividad en el desarrollo de productos”.

El diseño del producto está parcialmente basado en los materiales disponibles y los métodos de fabricación. Las nuevas técnicas, como la fabricación aditiva, abren lapuerta a crear diseños con todo tipo de formas que pueden proporcionar niveles más altos de rendimiento. Desde luego, las tecnologías tradicionales CAD están diseñadas para trabajar con los métodos de fabricación tradicionales y tienen limitaciones al intentar optimizar los diseños para la fabricación aditiva. El modelado convergente elimina estas limitaciones aportando a los diseñadores flexibilidad para crear rápidamente nuevas y óptimas formas que aprovechan los materiales y técnicas disponibles a través de la fabricación aditiva.

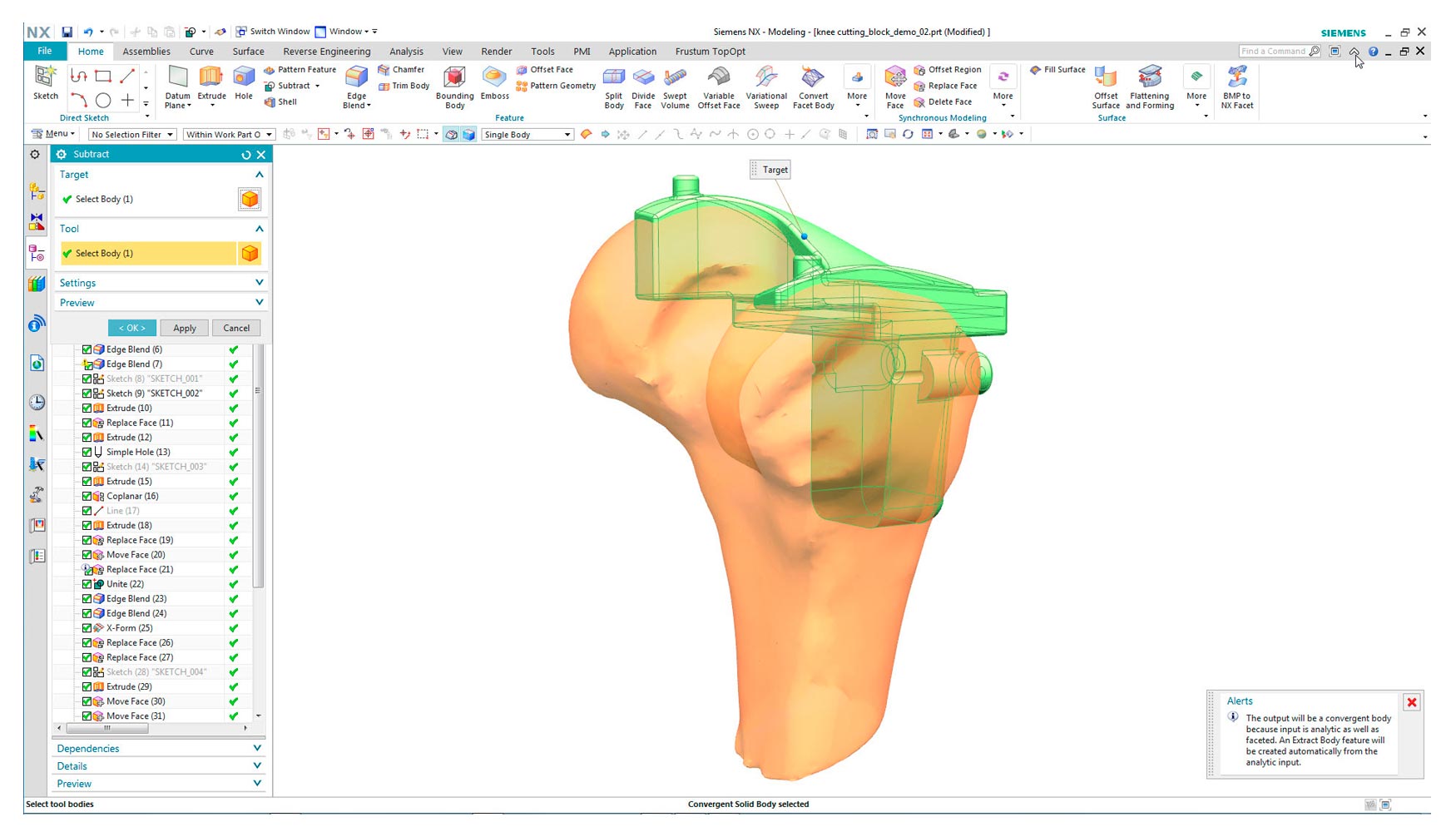

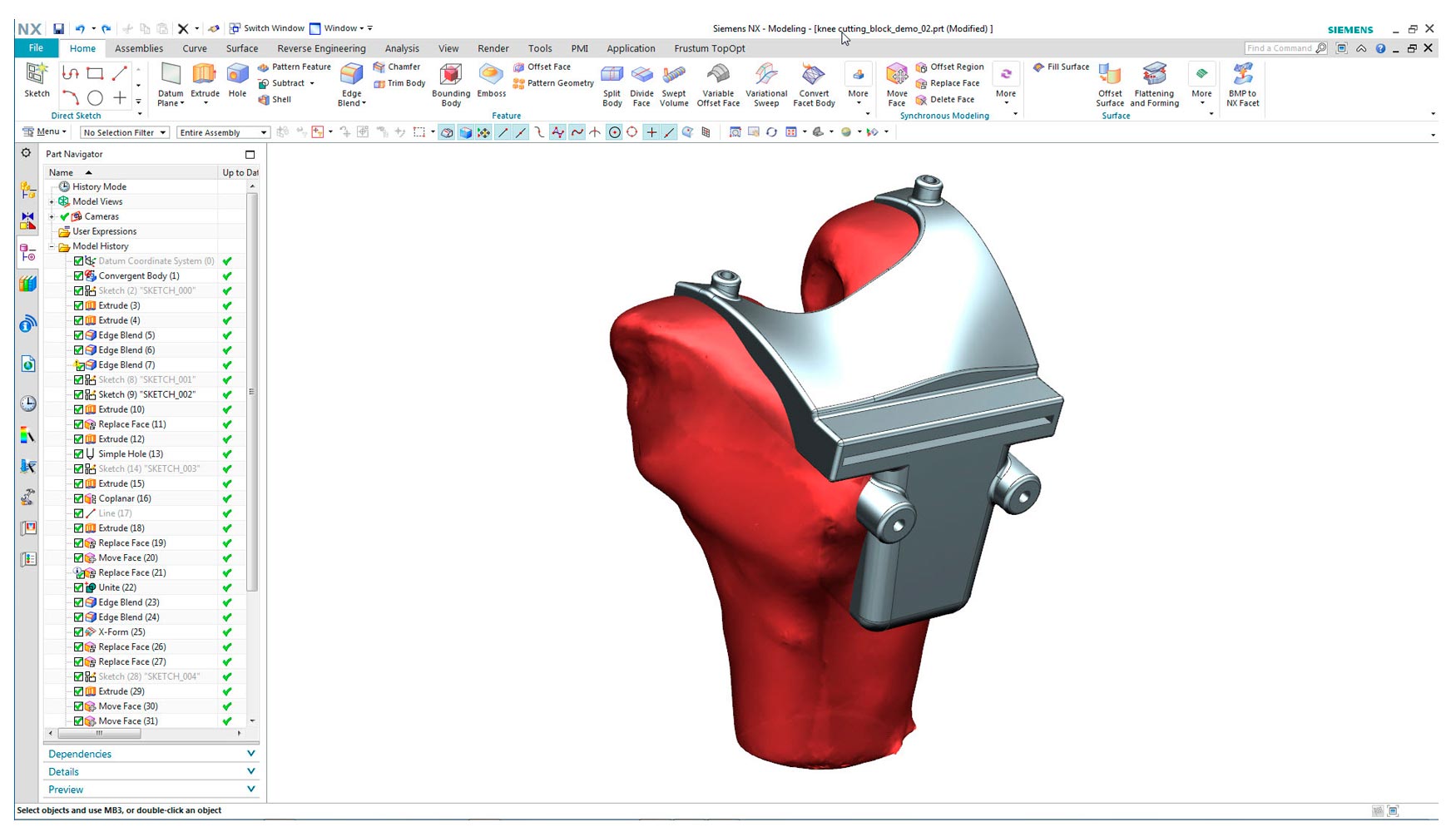

Del mismo modo, el modelado convergente simplifica el proceso de trabajo con los datos escaneados. Usuarios de varios sectores, incluyendo médico, automóvil y bienes de consumo, entre otros, están utilizando cada vez más los datos digitalizados en 3D como parte del proceso de diseño. Esta ingeniería inversa de los diseños existentes ha sido tradicionalmente un proceso caro y tedioso ya que los datos requieren una conversión manual de la geometría de facetas en superficie y en estado sólido, que consume mucho tiempo, antes de que pueda ser utilizada para seguir modelando. Particularmente, las figuras irregulares requieren rehacerse mucho para que puedan ser utilizadas para la impresión en 3D, diseño de molde, análisis y otros usos. El proceso de ingeniería inversa puede tardar días o semanas en completarse. El modelado convergente reduce considerablemente la necesidad de este “retrabajado” poniendo los datos digitalizados en facetas que pueden trabajarse directamente en NX 11, así que no hay necesidad de trazar superficies, crear sólidos o hacer cualquier otra creación de forma manual. El modelado convergente permite a los usuarios a utilizar de forma inmediata los datos digitalizados para crear moldes basados en su forma, incluirlo en un montaje, analizarlo o realizar cualquier otra operación normal CAD. Esto, combinado con la nueva función de impresión 3D en NX11 que permite a los usuarios la impresión de diseños en 3D directamente desde NX, simplifica significativamente el proceso de fabricación aditiva. Este nuevo avance de digitalización, impresión y edición utiliza las nuevas funcionalidades de Microsoft 3D y apoya el formato 3MF para garantizar una alta compatibilidad.

Soluciones rápidas y precisas impulsan el análisis de estructura, acústico, flujo, térmico, movimiento y materiales compuestos, así como la optimización y simulación multi-física. Para NX 11, Simcenter 3D introduce nuevas funcionalidades para el modelado y la simulación de máquinas rotatorias, un entorno nuevo para la acústica tanto interior tanto como exterior, y mejoras significativas en análisis de daños en estructuras compuestas.

Las tecnologías avanzadas en NX 11 para la fabricación ayudarán a los fabricantes a ampliar la flexibilidad y precisión en máquinas, reducir el tiempo de programación, y mejorar la calidad de piezas. Las nuevas funcionalidades de programa de robótica en NX CAM amplían la gama de aplicaciones en el taller, permitiendo el mecanizado de precisión de piezas grandes y complejas utilizando robots con más de seis ejes. La maquinaria robótica automatiza las operaciones manuales, incluyendo el pulido y desbarbado, mejorando la repetición para ayudar a entregar piezas de alta calidad. Además, la función mejorada de reconocimiento automatiza la programación NC de piezas con muchos agujeros, para reducir el tiempo de programación hasta un 60%.

El programa de inspección NX CMM, con el nuevo ciclo de alta velocidad, toma medidas mediante el desplazamiento sólo del cabezal, en lugar de los ejes lineales CMM. Este nuevo método ‘head-touches’ mejora la precisión y acelera los ciclos de inspección por hasta tres veces.