Energía eólica de valor añadido

20 de junio de 2012

Además de ser capaz de manejar las impredecibles fuerzas de la naturaleza, un aerogenerador debe de ser capaz también de reaccionar ante otros factores. Por esta razón, la primera tarea de la tecnología de control es optimizar las funciones de control con el objetivo de lograr la máxima cantidad de energía posible a la vez que se tienen en consideración aspectos de seguridad y factores como el comportamiento del viento o el estrés de los materiales.

No obstante el enorme desarrollo de la tecnología de control del viento ha traído nuevos desafíos consigo. Mientras que los aerogeneradores en el pasado se trataban como unidades aisladas de forma individual (a menudo suministrando potencia a la red sin tomar potencia de ella), hoy en día se integran en parques eólicos o como parte de una compleja central de suministro de energía. Además, las compañías eléctricas están instalando aerogeneradores en áreas recónditas a las cuales es difícil acceder. Esto aumenta la importancia de las conexiones remotas, los mecanismos de comunicación, los servicios de red disponibles y de la previsión del rendimiento. Todo esto nos conduce a la utilización de equipos electrónicos que requieren de niveles de fiabilidad muy elevados y de un ciclo de vida de más de 20 años.

El hardware adecuado

En lo que respecta al hardware, la tendencia hoy en día apunta a la utilización de plataformas de control estándar, que generalmente ofrecen más flexibilidad y más posibilidades. La alta fiabilidad de los equipos y una serie de funciones avanzadas (como por ejemplo, un amplio diagnóstico remoto o un servidor web incluido) son ya de por sí estándares en los sistemas de control de B&R.

Mientras que por un lado las soluciones pueden ser adaptadas específicamente para aplicaciones concretas, los costes del sistema pueden ser reducidos en la mayoría de los casos a través del uso de sistemas de control estandarizados. Esto es debido a la sinergia que tiene lugar con otras industrias, que permite el aumento en la producción con la consiguiente disminución de costes de desarrollo asociado. De hecho, puesto que los autómatas estándar son suficientemente potentes para manejar los complejos algoritmos y las tareas necesarias sin que ello suponga una disminución en el rendimiento de la aplicación, el éxito en la implementación de una plataforma de control estandarizada a la larga depende únicamente del uso adecuado del sistema de control y de la correcta implementación de la aplicación.

Peculiaridades de los aerogeneradores

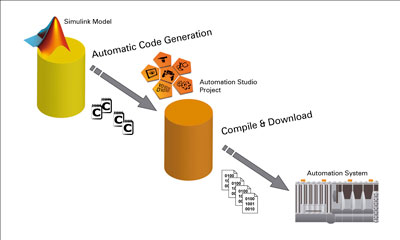

Las aplicaciones en energía eólica no difieren demasiado de las de otras máquinas complejas. Sin embargo, hay ciertas áreas que requieren más atención y necesitan ser tratadas adecuadamente, como por ejemplo el mantenimiento y la visualización remota. Estos puntos son cruciales ya que los aerogeneradores generalmente no disponen de personal en las inmediaciones. Las pautas a seguir son generalmente especificadas por el operador de la red o por el equipo de gestión del parque eólico. Para conseguir este grado de autonomía, el software de control debe ser eficiente y robusto y, por su parte, el software de desarrollo debe de dar la posibilidad de integrar desarrollos realizados en entornos de simulación de modelos de control en lazo cerrado. La interacción entre el medio de desarrollo, la plataforma de control y los componentes del sistema son de suma importancia. Gracias a la sincronización con todos los sistemas de comunicaciones, que nos reduce los tiempos de latencia, B&R consigue proporcionar una base de implementación idónea.

Como hemos visto las exigencias de calidad son por tanto extremadamente elevadas, debido al entorno en el que se encuentran, a su accesibilidad limitada y a las condiciones extremas a las que debe enfrentarse en ocasiones. La disponibilidad y la esperanza de vida de los componentes del sistema mencionados arriba requieren de un producto extremadamente robusto y que también esté preparado para una gestión de calidad en términos de prevención de averías y de gestión de versiones.

Enorme potencial en el control de la energía eólica

A la hora de controlar un aerogenerador es fundamental asegurarse de que las palas del rotor están perfectamente alineadas y equilibradas. El objetivo aquí no sólo es incrementar la cantidad de energía producida, sino también reducir el estrés en las palas producida por la presión del aire. Dominar este proceso es la tarea principal del control de orientación de pala (‘pitch controller’). Cuando éste está parametrizado adecuadamente, la eficiencia del aerogenerador aumenta y además, el estrés de los materiales se reduce, lo que permitirá al aerogenerador funcionar más ágilmente y prolongar su vida útil. Es por lo tanto fundamental la colaboración entre el fabricante del aerogenerador y el proveedor de los equipos, al menos, para que los equipos constituyan el soporte tecnológico adecuado para la implantación.

Desgraciadamente el control en lazo cerrado no es capaz de detectar y corregir rápidamente las perturbaciones más fuertes con la simple evaluación de la velocidad de giro del aerogenerador. Cualquiera que haya tenido la mala suerte de experimentar turbulencias en un avión tiene una idea de la energía y la dinámica que las corrientes de aire pueden ejercer sobre las palas de un aerogenerador. Como resultado, todavía hay un gran potencial de mejora en la eficiencia del lazo cerrado y en la reducción del estrés del material. En el futuro se esperan importantes mejoras en el lazo de control, particularmente gracias a estudios interdisciplinares entre los ámbitos mecánicos, de tecnología de control y de optimización de los sensores.

Seleccionando el bus de campo más adecuado

En cuanto al bus de campo más adecuado, se debe de hacer antes una distinción entre los sistemas de control conectados a un único aerogenerador y los conectados a sistemas externos. Si tenemos un sistema de control delimitado que gestiona un aerogenerador, puede usarse básicamente cualquier solución siempre y cuando cumpla con la función necesaria. Por ejemplo los buses propietarios serían posibles en este caso. Sin embargo, cuando hay que interconectarlo con elementos externos, como el control principal, el control de orientación de la pala o el generador eléctrico, deberían de emplearse sistemas de bus estándar. De entre todas las opciones existentes en el mercado, en la mayoría de los casos el tipo de componentes o el proveedor determinan el sistema de bus elegido.

También es importante tener en consideración la manera en la que transmitiremos la información. Por ejemplo si las señales se envían a través de una cabeza rotativa, debería ser utilizada fibra óptica debido a la compatibilidad electromagnética y a la longitud de los cables. Este tipo de condiciones junto con las consideraciones económicas y de seguridad, también ponen restricciones a la hora de seleccionar el bus que será usado. En los casos en los que no se exija a la comunicación un rendimiento muy elevado, tendría sentido usar CAN o Profibus. Si se implementan sistemas en áreas que demandan un alto nivel de dinámica y retardos muy bajos, los fabricantes confían en protocolos basados en Ethernet en tiempo real, como es el caso de Powerlink.

Los aerogeneradores están normalmente conectados al mundo exterior mediante Ethernet; dependiendo de la tarea se usan diversos protocolos. Para visualización por ejemplo, los servidores web o también OPC y OPC-UA son usados frecuentemente. La conexión remota viene regulada por estándares como IEC 61400-25, IEC 61850-7-410 e IEC 61870-7-420. También son frecuentes otros mecanismos de comunicación basados en tramas TCP/IP.

Control de aerogeneradores: perspectiva de futuro.

Durante años, la tendencia en el desarrollo de los aerogeneradores se ha dirigido hacia un incremento de la potencia. Sin embargo, todavía existen notables diferencias entre unas zonas y otras. Mientras que los aerogeneradores en el mar pueden alcanzar potencias de más de 5 MW, en otras zonas se siguen instalando aerogeneradores que producen menos de 1 MW. Además los sistemas eléctricos de control de orientación de la pala están suplantando a los sistemas hidráulicos.

Estos sistemas más grandes, junto con las posibilidades del control de orientación de pala, están abriendo nuevas vías económicas y técnicas que continuarán haciendo posible la optimización y la innovación. En un futuro cercano se espera ver cambios en la técnica de orientación de las palas, en el amortiguamiento de las vibraciones y en la monitorización que permita un mantenimiento predictivo. Los avances tanto en el modelado como en la tecnología de sensores también posibilitarán una serie de mejoras en el rotor y en el control de potencia.