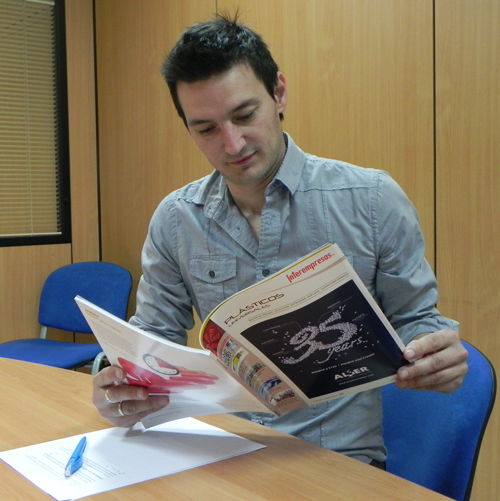

Entrevista a César Alonso, director comercial y técnico de Plásticos Alser

22 de mayo de 2012

Plásticos Alser se fundó en 1977, por tanto, cumple este año su trigesimoquinto aniversario. Háblenos de la evolución de la empresa a la largo de estos años.

El sector ha evolucionado enormemente y nosotros con él. La propia industria y la misma sociedad entienden mejor ahora lo que son los plásticos. Hemos tenido que adaptarnos y aprender las bases técnicas para poder tratar materiales más complejos. En 1977 fabricábamos plásticos como polietileno y polipropileno. Hoy contamos con una gama muy amplia, que incluye además poliestireno, ABS, metacrilatos, poliamidas, policarbonatos o blends, entre otros. Vivimos en continuo aprendizaje.

Estamos al tanto de todo lo que ocurre en el mercado. Si una petroquímica crea un nuevo plástico, nosotros estudiamos si entra dentro de nuestra línea de proceso.

Y de todos los avances que se han producido en este tiempo, ¿qué destacaría?

Las instalaciones de reciclado han evolucionado muchísimo. Se han modernizado y tecnificado para controlar mejor los procesos. Hoy hay líneas especializadas en diferentes procesos y para diferentes polímeros.

¿A qué sectores venden sus productos?

En un 50-60%, al sector de la automoción. En esta industria, Plásticos Alser es uno de los más destacados suministradores de compounds alternativos homologados por los principales proveedores de las firmas automovilísticas establecidas en la Península Ibérica. En cuanto al otro 40 ó 50%, y según la época del año, se dirige a industrias como el envase y embalaje, conducción y riego, menaje, ferretería, electricidad y electrónica o juguetería, entre otros. Dependiendo del consumo del cliente, podemos suministrar el material en palés de 1.000 kilos o en cisternas de 25 toneladas.

¿Cuánto puede ahorrar un transformador que adquiere un plástico recuperado?

Es muy difícil contestar porque dependiendo del producto a fabricar se puede emplear más o menos cantidad de plástico virgen o plástico alternativo. Como ejemplo, diré que el kilo de ABS puede estar hoy en torno a los 3 euros. El mismo plástico, pero reciclado, se puede conseguir por 1,20.

Un ahorro considerable.

Sí, pero no en todos los casos es así. Como digo, es muy difícil de valorar, y depende de muchos factores. Pero desde luego es muy positivo aplicar compound de materiales revalorizados ya que reducen el coste pieza final manteniendo buena parte de las características.

¿Qué sectores resisten mejor la crisis?

2010 y 2011 no fueron malos años, pero sí es cierto que se ha reducido algo la demanda en sectores como la automoción. También es cierto que la industria busca formas de reducir costes y el uso de más materias primas alternativas es una de ellas. Hoy, desde centros e institutos tecnológicos se investiga mucho en esta línea.

¿Cuál es el área geográfica en la que actúan?

España, en un 90%, aunque también exportamos a países como Portugal, Francia e Italia. En realidad, el plástico que vendemos aquí es para la fabricación de productos que acaban en el extranjero. Así que, de forma indirecta, entre el 60 y el 70% de los que producimos viaja al exterior en forma de piezas o componentes.

¿Con qué tipo de aditivos trabajan?

Con colorantes, cargas minerales (como talco o carbonatos cálcicos), fibras, y modificadores de fluidez o de impacto, entre otros.

Explíquenos el proceso para la transformación de los rechazos plásticos en nueva materia prima.

Aseguran que el control de calidad es muy importante dentro de su organización. ¿Cómo llevan a cabo esta labor?

Contamos con un ERP, un programa de gestión que hemos desarrollado nosotros para el control de los productos, los procesos y los ensayos, y según las especificaciones de cada cliente.

Además, disponemos de un laboratorio equipado con las últimas tecnologías, con maquinaria para fluidez, densidad, impacto, cargas, humedad, tracción, flexión, IR e incluso una inyectora para hacer probetas.

¿Entonces la I+D es importante en su compañía?

Invertimos unos 80.000 euros al año en investigación. Además, hay que tener en cuenta que la mitad de lo que desarrollamos son productos a la carta, es decir, no son materiales estándar sino formulaciones plásticas que el cliente solicita ex profeso.

¿Qué importancia cree que tendrán en un futuro los compounds alternativos?