Entrevista a Lluís Espígol, responsable técnico-comercial de Husky para sistemas de preformas de PET

11 de abril de 2012

Mucho ha evolucionado el sector del envase y el embalaje en los últimos años. Y con él, como no, también lo ha hecho el mercado de las inyectoras para preformas. Lluís Espígol, responsable técnico-comercial de Husky para sistemas de preformas de PET en España y Portugal, reflexiona en esta entrevista sobre los cambios y mejoras más significativas en este tipo de equipos, y aprovecha también para explicar qué puede esperar un posible comprador de su nueva inyectora y de su proveedor.

¿Cuáles son las principales exigencias de un cliente cuando compra una inyectora para fabricar preformas?

Básicamente, busca el menor riesgo posible en la inversión y asegurar la capacidad de producción, para obtener el mínimo coste por pieza y la mejor calidad de preforma, lo que se traduce en un menor coste del envase final.

Hace algunos años, lo importante entre los fabricantes de máquinas especializadas en la inyección de preformas parecía ser el número de cavidades del molde. ¿Continúa esta ‘carrera’ o la diferencia con los competidores se busca de otra forma?

Aumentar el número de cavidades de los moldes ya no es crítico.

¿Y qué lo es?

Hoy en día, el factor más importante es la productividad, es decir, tiempos de ciclo más rápidos, un mayor rendimiento repetible y fiable, y un menor coste total de los equipos durante el ciclo de vida del mismo. También se tiene en cuenta el consumo de energía y la capacidad de procesar preformas más ligeras, que permiten paredes y secciones más finas, especialmente en el mercado del agua mineral.

¿Cómo cree que han evolucionado los sistemas PET en relación con las cavidades del molde?

El número de cavidades de los moldes ha cambiado dependiendo de la aplicación y de las condiciones locales del mercado. En agua y refrescos, por ejemplo, se suelen utilizar moldes de 72, 96 y 144 cavidades, mientras que en zumos y lácteos los moldes suelen ser de 48 y 72, aunque en España todavía es muy común el sistema de 48 cavidades.

Además del proceso de fabricación de botellas de dos fases (inyección preforma + soplado) está el de una fase. ¿En qué volúmenes de producción o en qué situaciones tienen sentido un sistema y el otro?

Para grandes volúmenes, no hay duda de que los sistemas en dos etapas son más eficientes y productivos. Sin embargo, hay algunos nichos de mercado, para aplicaciones pequeñas y especiales, como los envases muy pequeños (menos de 100 cc), roscas especiales o frascos de boca ancha (cuellos de más de 63 milímetros) donde los sistemas de una etapa siguen siendo competitivos.

¿Qué factores hay que tener en cuenta?

Los procesos en una etapa implican trabajar en continuo y tener un almacenaje intermedio de envases. Almacenar envases muy ligeros en silos a granel provoca deformaciones y mermas importantes que no lo hacen recomendable. Por su parte, el proceso en dos etapas facilita una mejor relación estirado-soplado que permite envases más ligeros. Con frecuencia, sólo los ahorros en resina justifican la sustitución de equipos de una etapa a equipos en dos etapas.

¿Y en el caso de bajos volúmenes?

En fabricaciones muy pequeñas, con volúmenes muy bajos, los sistemas en una etapa a veces tienen sentido ya que se pueden manejar los envases y operar las máquinas con menos mano de obra. Los volúmenes que impulsan este punto de equilibrio son diferentes en cada situación y dependen en gran medida de los costes de mano de obra y las habilidades del operador. Por lo general, una vez que un fabricante crece hasta tener dos o más sistemas de una sola etapa, normalmente tiene sentido pasar a sistemas en dos etapas.

Una inyectora de preformas es, al fin y al cabo, una inyectora. Sin embargo, son pocos los fabricantes de inyectoras que compiten realmente en el campo de las preformas. ¿Cuál es el motivo? ¿Cuál es la dificultad de un sistema de preformas para que no estén todos los fabricantes luchando por este segmento?

Un sistema de preformas de PET no sólo es una inyectora; es una célula completa de trabajo integrada, donde la cámara caliente, el molde, y los auxiliares son clave para lograr el mejor rendimiento y calidad de las piezas. Husky es un proveedor de fuente única para el sistema completo, incluyendo los equipos auxiliares integrados, como el secador, el deshumificador de la cabina del molde, y el sistema de paletizado de las preformas.

Husky también cuenta con una gran experiencia de más de 30 años, en la fabricación de preformas de PET. La dificultad, complejidad y costes de conseguir esto, para otros es, o sería, enorme.

A principios de la década de 1990, el PET fue ganando la batalla en el sector de las bebidas carbónicas y luego en el del agua. Se ha hablado mucho de las botellas de cerveza, pero no acaba de haber un boom en este campo. ¿Qué piensa al respecto?

Este es un tema muy complejo. En muchos mercados emergentes, donde el consumo de cerveza está empezando a crecer, en gran parte se encuentra envasada en PET. El PET tiene muchas ventajas sobre el vidrio y las latas y si se ejecuta correctamente es una gran solución para la cerveza y el vino. La conversión a PET es más un tema cultural y de las preferencias de los consumidores, que un problema técnico.

En España, la cerveza ya tiene una cuota de mercado de PET, pero pequeña. Y yo no espero un cambio masivo al PET como sucedió en su día con el agua, o las bebidas refrescantes.

El mercado del agua no es probablemente tan complejo técnicamente como el de otras preformas. ¿Cuáles son los aspectos importantes de una inyectora que quiere competir en la fabricación de preformas para botellas de agua?

Hoy en día, en el agua mineral, el factor principal es el coste de la botella, y esto está directamente relacionado con el peso de la misma. En realidad, desde una perspectiva de células de inyección y soplado, el mercado del agua es el que realmente está conduciendo el desarrollo tecnológico. Por consiguiente, es muy importante que el sistema de preformas de PET sea capaz de inyectar preformas muy ligeras con paredes más finas.

¿Cuál es ahora mismo el campo en el que la industria del PET cree que puede crecer?

El PET está creciendo en aplicaciones tales como zumos, bebidas isotónicas, detergentes, productos de limpieza del hogar y de higiene personal. El PET ofrece oportunidades excepcionales para las marcas para diseñar envases únicos que realmente destaquen en la estantería de la tienda, o proporcionar una mayor funcionalidad.

A su juicio, ¿cuáles han sido los cambios o mejoras más importantes de las inyectoras para preformas en los últimos 10 años?

La productividad (la mejora de los tiempos de ciclo) y la calidad de preformas (el aligeramiento de los envases exige una mejor calidad de preformas). Y es importante controlar toda la célula de trabajo para cumplir con todos estos requisitos.

En su día Husky presentó también una inyectora para preformas con una estación de soplado. ¿Qué fue de ese equipo? ¿Continúa fabricándose?

La eficiencia de las inyectoras de preformas se ha incrementado tanto en la última década debido a mejoras tecnológicas, que los sistemas en dos etapas son la mejor solución para casi todos los envases de PET. La ISB es una máquina sólo para aplicaciones especiales y no es una prioridad para Husky.

“Cuando un cliente compra un sistema PET de Husky, no sólo compra la mejor inyectora de PET; también recibe una llave que le abre la puerta a la experiencia, la capacidad de fabricación y al servicio global de Husky. Esto es lo que realmente hace que nuestros clientes tengan éxito a largo plazo”, sostiene Espígol. Actualmente, la cartera de moldes de la compañía en cuanto a número de cavidades cubre todas las aplicaciones (grandes y pequeños volúmenes). Husky también dispone de unos equipos de ventas y servicio con mucha experiencia para ayudar a los clientes “asegurando que sigan siendo productivos y competitivos a largo plazo”.

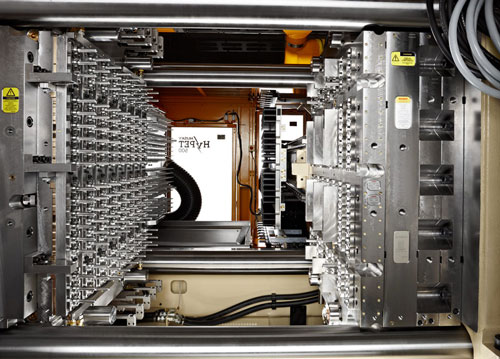

Husky cuenta con los modelos HyPET HPP 4.0, unos sistemas de preformas de PET de peso ligero. “Estos equipos, de un nivel muy alto de tecnología, requieren fiabilidad de funcionamiento y un control del proceso completo para inyectar dichas preformas con una calidad excepcional y en grandes volúmenes”.