Entrevista a Jordi Aymerich, ingeniero técnico mecánico

10 de abril de 2012

¿Por qué plumas de pollo?

Porque es un residuo sin vida. Unas cinco millones de toneladas al año de este material acaban en crematorios o, como mucho, para uso en compostables.

Materia prima de sobra.

Sí, además, como la estructura principal es la queratina, puede aportar propiedades diferentes al PLA, que es un plástico muy rígido. La pluma de pollo dispone de un tanto por ciento de grasa que ayuda a la cohesión entre el plástico y el refuerzo fibroso durante el proceso.

Interesante.

Por último, el precio de procesado del PLA disminuiría ya que para fabricar las mismas cantidades no necesitaríamos tanto material matriz.

¿De qué está compuesto exactamente este nuevo plástico?

Como todos los materiales compuestos está formado por dos partes diferenciadas. Por un lado, tenemos la matriz, el plástico mayoritario en la mezcla, que aporta las propiedades generales tanto estructurales como mecánicas. En nuestro caso, es un plástico biodegradable, el PLA.

¿Y la otra parte?

El refuerzo, es decir, un material fibroso o mineral generalmente, que aporta unas propiedades diferentes a la matriz, y que en nuestro proyecto son plumas de pollo que recibimos de un suministrador homologado por la Generalitat de Catalunya en bolsas congeladas.

¿Qué proceso se sigue para obtener el nuevo compuesto?

Para su procesado, el PLA necesita que la humedad interna sea mínima por lo que se somete a un secado antes de su procesado. En cuanto a las plumas, se someten a un baño de vapor a presión para que no pierdan sus cualidades. Gracias ello, conseguimos un material totalmente estable al aire libre y sin materia viva, lo que produciría una degradación de la pluma en cuestión de horas. Posteriormente, se tritura en partículas de uno o dos milímetros para asegurar una buena mezcla.

¿Y una vez preparados ambos materiales?

Pues los introducimos en una mezcladora que cuenta con una cavidad con dos husillos giratorios y a la que se le aplica temperatura durante un determinado tiempo. Así se obtiene la mezcla.

¿Y qué características técnicas presenta esta mezcla?

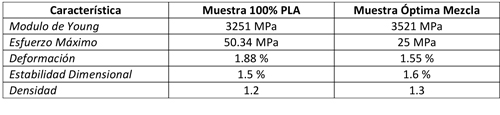

A escala de laboratorio, hemos desarrollado un plástico compuesto técnica y químicamente muy parecido al plástico matriz PLA. De cada muestra se ha estudiado la elongación, el módulo de Young y la resistencia a rotura, así como la estabilidad dimensional y la densidad (ver tabla).

¿Qué aplicaciones puede tener? ¿Para qué tipo de productos finales puede ser más apropiado este plástico?

Con las condiciones de procesado (180 ºC, 5 minutos de mezclado a 100 rpm) y el porcentaje de mezcla de los dos componentes óptimo (85% PLA – 15% pluma) obtenemos un material biocomposite totalmente biodegradable muy apropiado para packaging industrial como, por ejemplo, aislante en paneles de construcción gracias a su reducido peso y la gran capacidad de aislamiento de la pluma.

Todo ventajas…

Sí, se aprovecha un residuo abundante y barato que, además, supone un problema para la industria. Revalorizamos la pluma, en un proceso respetuoso con el medio ambiente puesto que no interviene ningún agente nocivo ni contaminante en ninguna fase del procesado. Por otro lado, se reduce el coste de producción del PLA ya que si antes precisábamos una unidad de PLA para fabricar un envase, ahora sólo necesitamos un 0,85.

Afirma que se trata de un biocomposite totalmente biodegradable, pero ¿qué tipo de condiciones ambientales se precisan para su descomposición en la naturaleza?

Sus dos componentes son materiales biodegradables comunes, es decir, que no necesitan condiciones específicas en la naturaleza para su descomposición natural. Con una temperatura normal, de unos 20 °C, y una humedad media del 50% se iniciaría el proceso de descomposición.

¿Y cuánto tardaría en degradarse en las condiciones que cita?

La degradabilidad de este plástico es un dato que ahora mismo el grupo de investigadores de Complumas está estudiando, así como el estudio de ciclo de vida gracias al cual podremos saber si el conjunto energético es o no es rentable ambientalmente.

¿Es reciclable?

En este punto nos encontramos ante un gran handicap ya que partimos de una matriz que no proviene del petróleo. Puede ser reciclable para la industria, pero perderá rápidamente gran parte de sus propiedades estructurales y mecánicas.

¿Y qué se puede hacer con este nuevo plástico?

Podría convertirse en abono para campos o emplearse en compostables para cerrar así el ciclo de vida completamente. Aunque de momento, nada de esto está comprobado científicamente.

¿Para la fabricación de este biocomposite vale cualquier tipo de plumas?

Vale cualquier tipo de pluma que tenga una estructura parecida a la de pollo, que es la que hemos estudiado. De todos modos, la estructura en la mayoría de las plumas es la misma: tanto por ciento de agua parecido, así como una densidad y una absorción de agua muy similares.

Un baño de vapor

Para su estabilidad y conversión en material técnico, los investigadores han desarrollado un método gracias al cual aseguran un buen mantenimiento del material en el tiempo. Después de varias pruebas con agentes tensos activos y alcoholes, el equipo tuvo la idea de probar con un baño de vapor, que dio “unos resultados muy buenos y positivos”.

“La gran ventaja de usar un baño de vapor principalmente es que mantenemos la grasa existente en las plumas de pollo que posteriormente nos servirá para asegurar una buena cohesión entre material matriz (PLA) y el refuerzo (pluma de pollo). Todo esto sin perjudicar en ningún momento la estructura interna de la pluma ni las características mecánicas”, explica Aymerich.

¿Tienen pensado darle salida comercial a la investigación?

De momento, no hay ninguna dirección comercial lo suficientemente segura como para darle una salida en este sentido a corto plazo. Alguna empresa ya se ha interesado por el proyecto para aplicaciones en construcción como paneles de aislamiento acústico y térmico. Esto nos da fuerzas y esperanza para seguir trabajando en el proyecto.

¿Y cree que será económicamente viable?

Sí, puede serlo, tanto desde un punto de visto económico como social. Independientemente de esto, este estudio abre muchas puertas, todas ellas muy interesantes y sin límite.

Para obtener los últimos créditos de la carrera, Aymerich debía desarrollar un proyecto de investigación, por lo que se puso a buscar un tutor que le aceptara en alguno de sus temas. “En este momento, entró en juego mi tutora de proyecto, Núria Garrido, quien me habló sobre un grupo de investigadores de mi misma universidad dirigidos por Fernando Carrillo que, bajo el nombre de Complumas, estaban trabajando en la creación y viabilidad de nuevos plásticos. Me entusiasmó la idea, me apunté y enseguida empezamos a desarrollar el nuevo biocomposite”, explica.

De Estados Unidos a Terrassa

La idea la aportó Carrillo después de varias estancias en Estados Unidos en las que había oído hablar sobre la segunda vida de este material, Carrillo regresó a España y recabó información sobre el tema. Se dio cuenta de que no era objeto de estudio en nuestro país. Inmediatamente, obtuvo financiación del Ministerio de Ciencia e Innovación del Gobierno y del Feder, y puso en marcha el grupo Complumas.