¿Uniones con adhesivo sin fijaciones tradicionales?

Tom Hoover, responsable de desarrollo comercial, sector médico, Emerson Automation Solutions

27/10/2023La unión con adhesivo es un método popular y probado para pegar plásticos en determinados dispositivos médicos (por ejemplo, 'lab on a chip'). Aunque los adhesivos ofrecen niveles empíricamente demostrados de resistencia, los responsables de producción lamentan el tiempo, el esfuerzo y el equipamiento necesarios para fijar, sujetar y soltar piezas unidas con adhesivo hasta que se haya completado el endurecimiento y se haya alcanzado la cohesión de la unión.

Mientras que una sola unión adhesiva tarda minutos o segundos en endurecerse (por ejemplo, los adhesivos curados por UV pueden endurecerse en 5 o 10 segundos), la operación de sujeción y desunión representa una inversión significativa de tiempo, mano de obra y herramientas. La automatización del proceso de sujeción/curado es posible, pero requiere tiempo y gastos adicionales que no compensan para piezas de bajo volumen o una mezcla de productos variable.

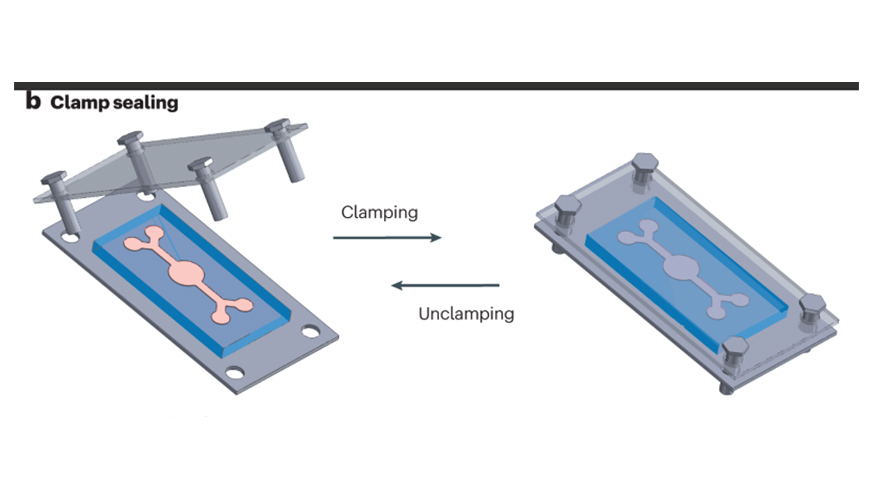

Consideremos la sujeción necesaria para el ensamblaje de un dispositivo médico plano, como un 'lab on a chip'. Tras la aplicación del adhesivo en las partes superior e inferior, esta pieza plana debe fijarse en una sujeción que ofrezca la misma presión en toda la superficie para garantizar un sellado y un endurecimiento adecuados. Incluso con el curado por UV, que puede endurecer una unión en cuestión de segundos, las acciones de sujeción y desunión de las piezas requieren personas o procesos para poder completar la pieza. Toda esta manipulación, independientemente de las sujeciones y las herramientas, se añade a los gastos en piezas por mano de obra, duración del ciclo o ambos.

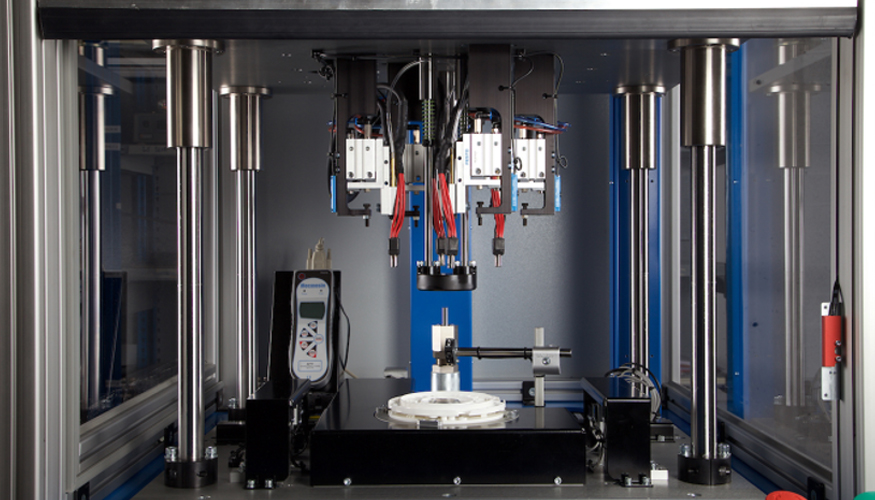

Emerson está desarrollando una alternativa nueva y más rentable al uso de las tradicionales sujeciones mecánicas para el curado de piezas unidas con adhesivo. La alternativa se basa en la tecnología PulseStaking de Branson, una variante de los tradicionales procesos de estacado térmico con punta caliente. PulseStaking emplea una punta patentada (con control de temperatura mediante pulsos de calor y frío) que puede regular con precisión la temperatura de fusión del plástico (véase la figura 1). Como resultado, este proceso permite estacar o estampar elementos de plástico complejos y muy próximos entre sí de uno en uno (o simultáneamente con una herramienta de varias puntas) sin el riesgo de fundir estructuras circundantes. De este modo, PulseStaking puede emplearse en una serie de ensamblajes en los que no son posibles los habituales procesos con punta caliente.

Figura 1: Detalle de una punta PulseStaking. El diseño único de la punta PulseStaking combina un elemento eléctrico de calentamiento con un sistema de enfriamiento de aire comprimido, lo que permite calentar o enfriar instantáneamente la punta (y el plástico circundante) para obtener temperaturas precisas durante el proceso de conformado. Dado que el control de temperatura está localizado, las estructuras de plástico cercanas no se ven afectadas y la tensión en la pieza se reduce al mínimo.

Usar plásticos termoadhesivos como reemplazo de las sujeciones es un proceso relativamente sencillo. Comienza en la etapa de diseño del producto, cuando se encarga a los diseñadores que mejoren los diseños nuevos o existentes de productos unidos con adhesivos con un estrecho perfil de plástico en el borde exterior de las piezas de contacto. Uno de esos perfiles de plástico incorpora varias tiras minúsculas, mientras que el perfil de la contraparte actúa como receptor de dichas tiras (véase la figura 2). El tamaño y la solidez final de las tiras y de las contrapartes se determinan mediante una evaluación de la soldadura, seguida de una prueba de resistencia a la tracción o de otras pruebas durante el proceso de diseño o rediseño del producto.

Figura 2: Sujeción de un dispositivo lab-on-a-chip mediante una "sujeción" de plástico estacada por impulsos. Imagen cortesía de Emerson.

Las ventajas en términos de ahorro de tiempo y dinero en multitud de mercados (medicina, electrónica, automoción, electrodomésticos, etc.) son potencialmente importantes. Consideremos una pieza unida con adhesivo con un volumen de producción anual de 1 millón de unidades. Si cada pieza requiere una media de 15 segundos de trabajo para la sujeción/desunión, la mano de obra empleada equivale a 4166 horas al año (unos dos trabajadores a jornada completa). Automatizar el proceso de sujeción con un proceso PulseStaking en línea podría acelerar drásticamente la producción, ofrecer una rápida amortización, reducir el trabajo en curso, mejorar el rendimiento y la calidad de la producción y permitir asignar otras tareas menos tediosas a valiosos empleados.

Sobre el autor

Tom Hoover es el responsable de desarrollo de negocios del mercado médico para América; Branson en Emerson, Brookfield, Conneticut. La amplia experiencia de Tom le aporta un conocimiento detallado sobre las dificultades a las que se enfrentan los fabricantes de productos sanitarios y las empresas biotecnológicas. Su dilatada carrera en el sector médico en todos los aspectos relacionados con el desarrollo de productos y el cumplimiento normativo le permite ayudar a los clientes a encontrar soluciones innovadoras necesarias para el progreso de los fabricantes.