AIM3D presenta el proceso Voxelfill para superar resistencias no homegéneas en las capas

Cada proceso de impresión 3D compite con las estrategias de fabricación clásicas, como la fundición o el fresado, en términos de propiedades mecánicas, factores de tiempo y rentabilidad. Y además, también está en competencia con otras tecnologías de impresión 3D alternativas. El reto tecnológico: los procesos de adición de polímeros en 3D capa a capa muestran actualmente a menudo unos valores de resistencia no homogéneos. Con el proceso Voxelfill, pendiente de patente, AIM3D adopta un nuevo enfoque que supera las resistencias no homogéneas y permite incorporar al componente densidades definidas de manera selectiva.

En las dos grandes ferias de otoño 2022, la Formnext 2022 y la K 2022, AIM3D presenta dos novedades destacadas: por una parte, el nuevo proceso Voxelfill para la mejora permanente de los valores de resistencia de una pieza 3D elaborada capa a capa; y, por otra, la introducción en el mercado de la impresora ExAM 510, que viene a complementar la ExAM 255, con un espacio de construcción más grande para piezas de mayor volumen y que se presenta en acción en las ferias.

Introducción en el mercado de la extrusora 3D CEM ExAM 510 de AIM3D: mayor velocidad de construcción y mejor calidad de la pieza. Foto: AIM3D GmbH, Rostock (D).

El principio Voxelfill supera resistencias no homogéneas

Resumen del proceso Voxelfill de dos etapas

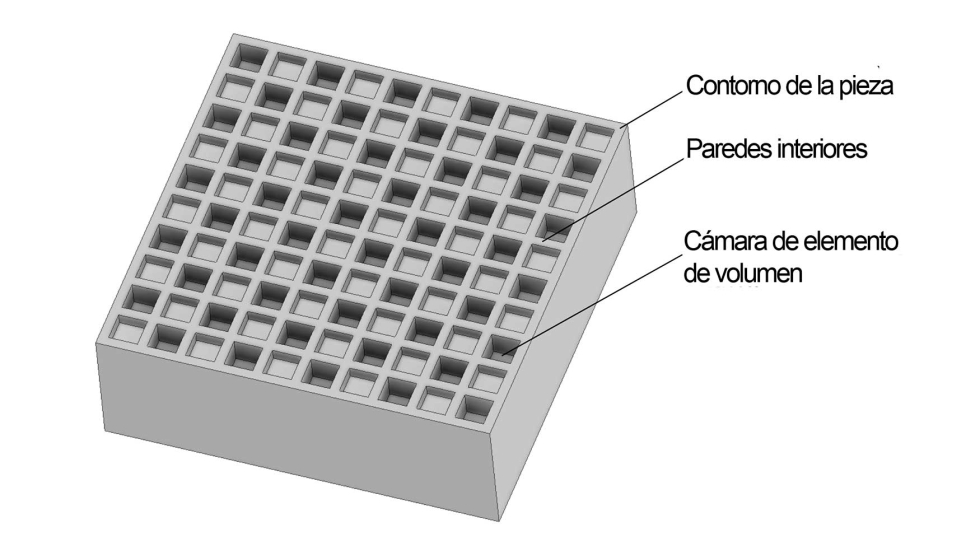

Elementos de volumen: En la estrategia Voxelfill, primero se imprimen cavidades vóxel (contorno y paredes interiores de la pieza) y luego se rellenan selectivamente con material. Foto: AIM3D GmbH, Rostock (D).

La estrategia Voxelfill consta ahora de dos etapas de proceso:

1. Generación de una estructura reticular: la unidad CEM repite esta estructura hasta una altura definida de los elementos de volumen, donde se produce el llenado de las cavidades previamente creadas (vóxeles) mediante la inyección del material termoplástico a través del extrusor.

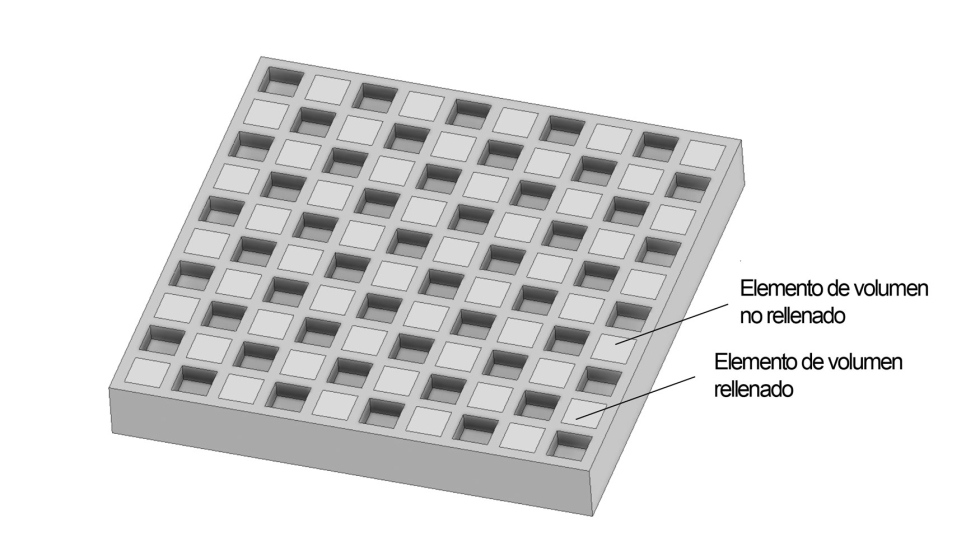

2. Fase de llenado de los vóxeles: ahora entra en juego el segundo componente, aún más importante, de esta estrategia de impresión 3D: al rellenar las áreas de volumen, no se rellenan todos los vóxeles en un plano. Esto daría lugar de nuevo a un punto débil en la dirección Z exactamente en el plano de la ‘costura’. Mediante el escalonamiento de los elementos de volumen a mitad de altura de los vóxeles, se crea una especie de ‘unión entrelazada’ en la pieza. Es decir, se produce un desplazamiento forzoso de la línea de ruptura. Esto da lugar a un enorme aumento de la resistencia y también mejora la elasticidad de las piezas en dirección Z. Al mismo tiempo, los elementos de volumen creados reducen de manera muy significativa el tiempo de impresión de las piezas completamente llenas y, por lo tanto, aumentan decisivamente la rentabilidad del proceso de CEM.

Llenado selectivo de los elementos de volumen: Al rellenar las áreas de volumen, no se rellenan todos los vóxeles en un plano, ya que esto daría lugar a un punto débil en la dirección Z exactamente en el plano de la 'costura'. Mediante el escalonamiento de los elementos de volumen a mitad de altura de los vóxeles, se crea una especie de 'unión entrelazada' en la pieza. Foto: AIM3D GmbH, Rostock (D).

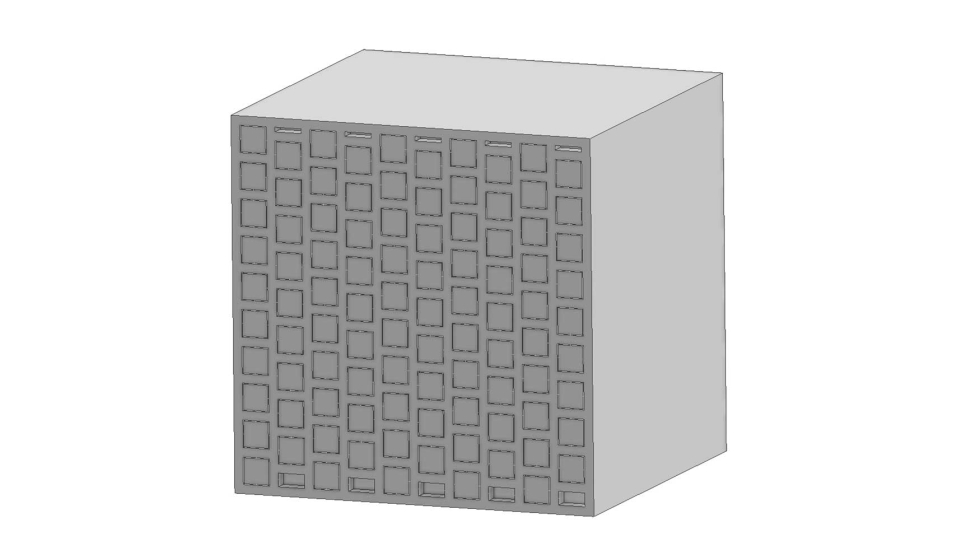

Perspectiva del potencial de Voxelfill

El resultado son unas piezas 'clásicas' en términos puramente visuales y con todas las ventajas para su tratamiento posterior. Con la particularidad de que la impresión 3D se lleva a cabo reduciendo el material y el peso, incluso hasta obtener piezas de construcción ligera. Especialmente cuando se utilizan materiales reforzados con fibras, el uso de Voxelfill ofrece la opción adicional de alinear las fibras en la pieza de manera selectiva con el fin de aumentar las propiedades mecánicas. El proceso CEM ya ofrece muy buenas posibilidades de controlar la orientación de las fibras en el plano. Con la estrategia Voxelfill, esta posibilidad se amplía al contorno y las paredes interiores de la pieza.

Mejora de la unión: Mediante el escalonamiento de los elementos de volumen a mitad de altura de los vóxeles, se crea una especie de 'unión entrelazada' en la pieza. Foto: AIM3D GmbH, Rostock (D).

Introducción en el mercado de ExAM 510

La nueva ExAM 510 está concebida para áreas de construcción más amplias y ofrece una mayor precisión y velocidades de construcción mejoradas. La ExAM 510 es una impresora multimaterial destinada a la fabricación aditiva que permite utilizar hasta tres materiales simultáneamente. El área de construcción ampliada de 510 x 510 x 400 mm³ abre el camino a numerosas aplicaciones.

El espacio de construcción se puede calentar a una temperatura de hasta 200 °C para reducir las tensiones en la pieza y transformar materiales de alto rendimiento. La tasa de construcción o velocidad de construcción ha mejorado hasta cerca de 250 cm³/h (si se utiliza una boquilla de 0,4 mm), siempre en función del material utilizado. Esta categoría de extrusora aumenta la velocidad de descarga hasta 10 veces en comparación con una extrusora de filamento de uso habitual. El atractivo especial de la ExAM 510 está en los materiales. AIM3D ha equipado esta impresora con una cámara de proceso calefactable especial para plásticos de alta temperatura. Esto permite transformar plásticos de alta temperatura como PEEK, PEI, PSU, y PPS con y sin relleno de fibra.