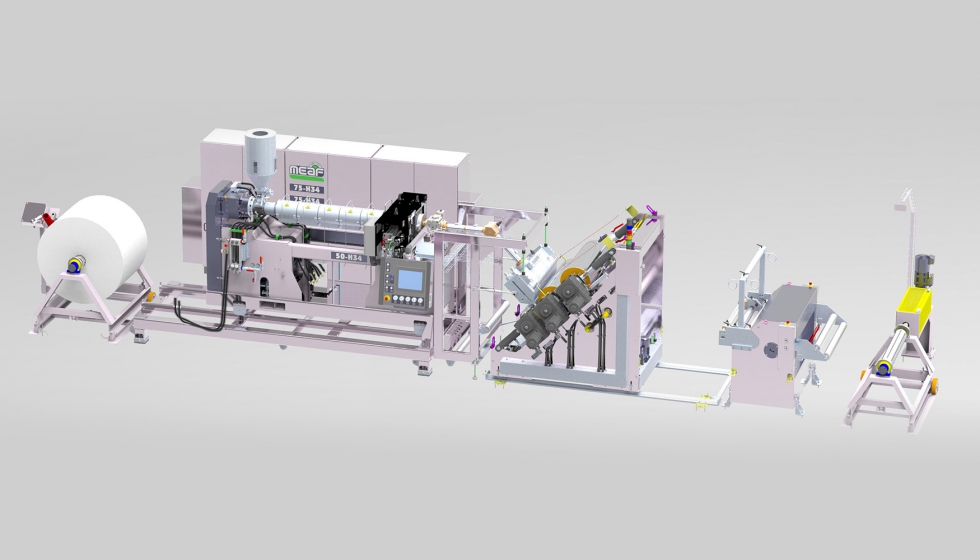

Meaf añade una instalación de espumado físico a su línea de extrusoras de prueba y demostración

Meaf Machines ha añadido una instalación de espumado físico Promix a su línea de prueba y demostración de extrusoras internas. Desde mediados de mayo, los clientes también podrán obtener experiencia práctica con este equipo que permite el ahorro de material mientras utilizan sus propios grados de polímero en el proceso. Los ahorros potenciales del equipo Promix se suman a los beneficios de las extrusoras Meaf, que ya se encuentran entre las mejores en cuanto a eficiencia energética y economía.

"El espumado físico ofrece un potencial significativo de ahorro de material para los procesos de extrusión", señala Roald de Bruijne, responsable de ventas de Meaf. “Promix está estableciendo nuevos estándares en la producción de productos de espuma microcelular con una estructura celular muy homogénea y una estabilidad de proceso sin precedentes, al tiempo que utiliza agentes espumantes de CO2 y N2 ecológicos. Dependiendo de la aplicación, se pueden lograr reducciones de densidad de 5 a más del 30%. El ahorro de material resultante no solo beneficiará a los procesadores de plástico, sino también a sus clientes y al medio ambiente".

Al optar por un nuevo tipo de materia prima, mezcla de materiales o un nuevo proveedor de máquinas, siempre es útil poder realizar una prueba antes de decidir el mejor camino a seguir”, añade Roald. “Es como hacer una prueba de conducción cuando está buscando comprar un coche nuevo. Con la nueva línea de prueba y demostración interna de Meaf, ofrecemos esta capacidad a nuestros clientes. Nuestra línea de extrusión ha sido diseñada y construida para adaptarse a las últimas tecnologías, como el espumado físico, y una amplia variedad de materiales para las necesidades de envasado de nuestros clientes, ya sea PET, PE, GPPS, PS, PP, PLA o grados biodegradables.

Para cualquier extrusión de láminas o películas, la mayor incidencia a los costes de producción son, especialmente, las materias primas, que a menudo superan el 70% de los gastos totales de producción, seguido generalmente por el consumo de energía. Por lo tanto, todos los fabricantes buscan reducir sus costes generales de producción reduciendo los gastos de materias primas. Una manera consiste en aumentar la cantidad de material reciclado, triturar desechos de esqueleto o escamas de botellas en el caso de la extrusión de película de PET, o la utilización de componentes de relleno como CaCO3.

El proceso de microespuma ofrece una excelente rigidez, aislamiento e insensibilidad a las marcas de rayado, y da como resultado el menor consumo de energía por kg en la industria. Con la configuración, los procesadores pueden trabajar con múltiples tipos de materiales en una extrusora, como PP, PS, PET, PE, GPPS y PLA. Tanto las láminas espumadas como las no espumadas se pueden producir en la misma línea, incluso permitiendo la lamina A / B / A multicapa, donde la capa A es una capa rigida no espumada y la capa B es de un material espumado.