Las innovaciones técnicas extienden la aplicabilidad del proceso de soldadura por láser de plásticos

Emerson ofrece tecnología de soldadura por láser Simultaneous Through-Transmission Infrared (STTIr) desarrollada por Branson. El proceso STTIr difiere de otras tecnologías láser, como la de 'Track and trace', porque utiliza una serie de diodos emisores láser para calentar toda la superficie de soldadura al mismo tiempo. Este proceso, el mismo utilizado por muchos fabricantes de artículos médicos para producir productos microfluídicos y de administración de fármacos, garantiza un calentamiento preciso y reduce la fuerza de sujeción necesaria para el ensamblaje. Las soldaduras resultantes son muy precisas, con una "profundidad de colapso" tan estrecha entre las superficies de las piezas que se pueden lograr soldaduras prácticamente invisibles.

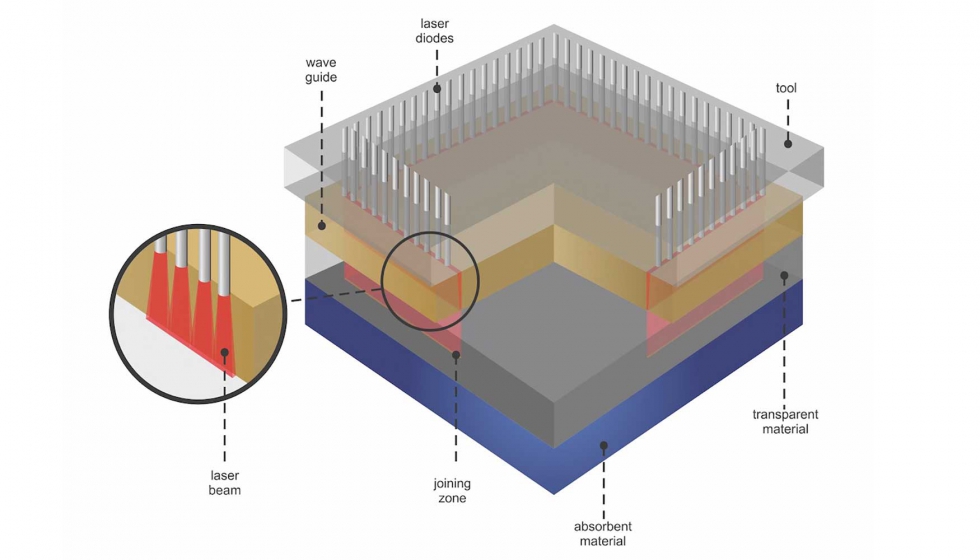

Tradicionalmente, este proceso requería que los conjuntos de plástico estuvieran compuestos por una pieza de plástico 'transparente' o 'transmisivo' y una segunda pieza de plástico 'oscuro' o 'absorbente'. Este requisito garantizaba que, al aplicar la energía láser, la energía calorífica del láser pasara a través de la parte transmisora y se acumulara en la zona de soldadura de la pieza absorbente. Allí, el calor podría ablandar los bordes de acoplamiento de ambas piezas, lo que permitiría unirlas mediante una fuerza de compresión en un conjunto soldado limpio y sin partículas (ver la ilustración 1).

Ilustración 1: Vista de corte de la soldadura por láser. La soldadura por láser utiliza el calor proporcionado por una fuente de luz láser de 980 nm, generada por diodos láser. Esta luz se concentra a través de haces de fibra óptica conectados al utillaje de soldadura, y luego se dirige con precisión a través de guías de ondas (vistas en círculo) a lo largo de la zona de soldadura de las piezas según la densidad de calentamiento requerida.

Ahora, gracias a una reciente innovación en el proceso de soldadura por láser, es posible soldar dos piezas de plástico ópticamente transparentes fabricadas con una amplia gama de materiales poliméricos para aplicaciones médicas y de otro tipo. Esta innovación combina la tecnología de soldadura por láser Branson STTIr de Emerson con la tecnología de deposición por pulverización ultrasónica de precisión de Sono-Tek. El gran avance abre nuevas posibilidades de diseño para los fabricantes de dispositivos médicos, sistemas de administración de fármacos y productos de pruebas in vitro.

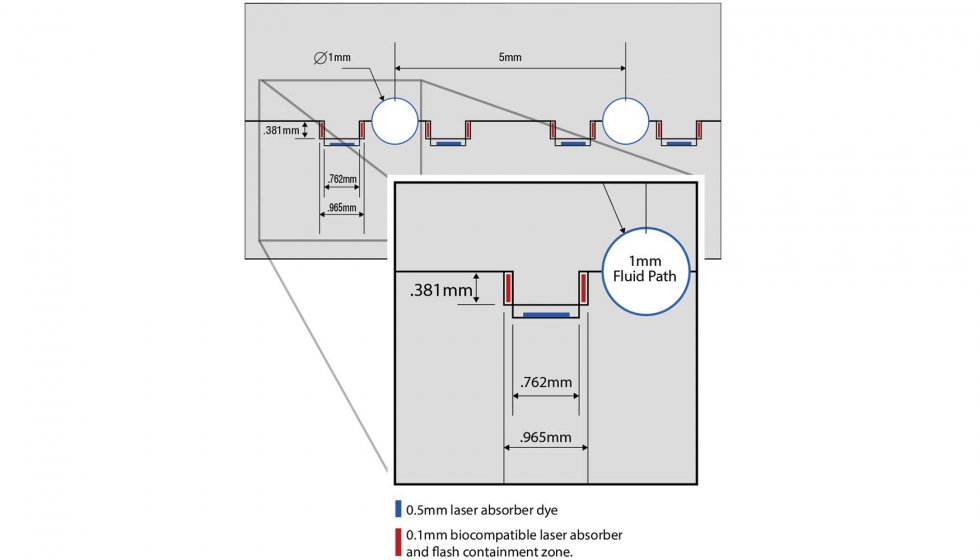

El nuevo proceso de soldadura por láser 'transparente sobre transparent supera la limitación tradicional de piezas transmisivas/absorbentes al tratar con precisión una de las dos piezas de contacto 'transparentes' con un absorbente al láser biocompatible antes de la soldadura por láser. El absorbente se compone de micropartículas de colorante pigmentario o negro de carbono que están suspendidas en un fluido portador, como alcohol isopropílico o acetona.

Ilustración 2: Ejemplo de junta láser machihembrada que muestra el amortiguador láser biocompatible y la zona de contención de rebabas.

Los objetivos típicos son la superficie interior de una junta machihembrada, o la superficie interior de una junta en "doble V" en una de las piezas de unión (consultar la Ilustración 2). Al depositar con precisión el absorbente dentro de juntas cerradas como estas, no solo se concentra el calor generado por el láser necesario para producir la fusión de pieza a pieza, sino que también se crea una "trampa de rebabas" que contiene el área tratada de la fusión, aislándola de cualquier ruta de flujo.

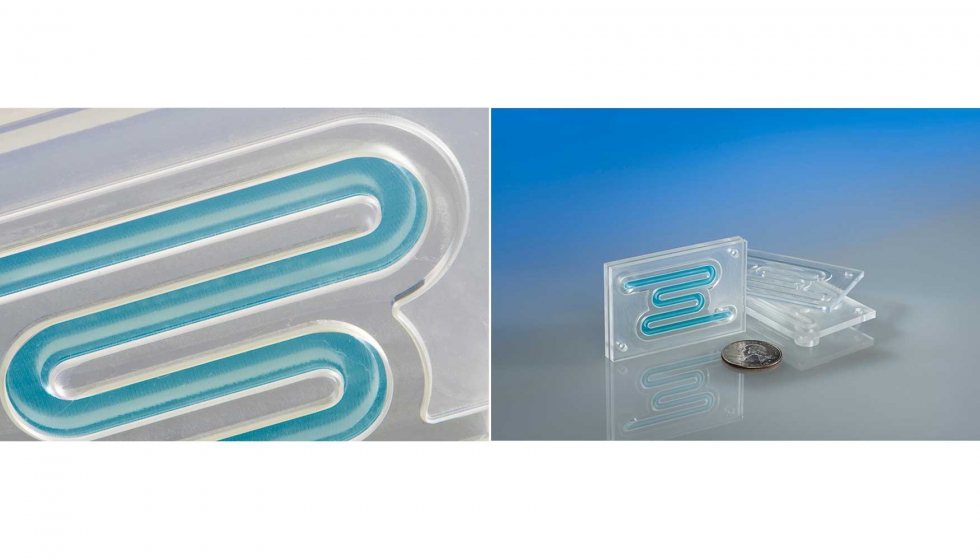

Foto 3: Ahora es posible soldar por láser dos piezas de unión transparentes (las dos fotografías siguientes) mediante un nuevo e innovador proceso de soldadura que puede producir de forma fiable trayectorias de fluido complejas manteniendo relaciones de aspecto superiores. (Imágenes cortesía de Emerson).

Dado que esta nueva capacidad de soldadura por láser «transparente sobre transparente» se basa en un equipo que se añade al proceso de soldadura por láser de STTir (el absorbente de láser biocompatible y el equipo de deposición por pulverización ultrasónica), puede a muchas aplicaciones de soldadura por láser existentes. Luego, una vez implementado, ofrece tiempos de ciclo medidos en segundos, lo que hace que la soldadura por láser a escala industrial de piezas microfluídicas transparentes de calidad médica sea viable en términos económicos por primera vez. Y, dado que el proceso de deposición por pulverización puede adaptarse para procesar varias piezas a la vez, tanto el proceso de deposición por pulverización como el de soldadura pueden ampliarse aún más para acelerar los resultados de producción.

El nuevo proceso también permite combinar un rango mucho mayor de termoplásticos transparentes, independientemente de la composición química. Dado que el colorante pigmentario que absorbe el láser genera y conduce tan eficazmente el calor y la fusión, su uso puede compensar diferencias aún mayores en la temperatura de transición vítrea (Tg) de los distintos polímeros utilizados en las piezas de unión.

Un ejemplo típico del proceso implica el uso de dos espacios de plástico transparente, piezas moldeadas por inyección que, juntas, se acoplan para formar una vía de flujo en serpentina como las que se encuentran en los sistemas de diagnóstico in vitro, los sistemas de administración de fármacos en humanos o los dispositivos médicos implantables. Los espacios que se convertirán en la mitad "absorbente" de cada conjunto se colocan en el equipo de deposición por pulverización Sono-Tek para depositar el amortiguador láser.

Soldadura láser para el montaje de plásticos: belleza que va más allá de la piel

La soldadura por láser ofrece una serie de importantes ventajas para las operaciones de montaje de productos, entre ellas:

- Estética superior. Los fabricantes utilizan cada vez más las soldaduras por láser por su estética, porque son precisas y no producen rebabas. Las líneas de soldadura son prácticamente invisibles.

- Mayor libertad de diseño de piezas. Mientras que los métodos tradicionales de soldadura de plásticos suelen requerir piezas planas, las guías de ondas emisoras de láser pueden ajustarse con precisión a la complicada geometría de las piezas, lo que permite soldar por láser diseños de piezas que maximizan el rendimiento estético o funcional. La soldadura por láser también permite a los diseñadores emplear múltiples compartimentos reflectantes o incorporar sofisticados componentes electrónicos, sensores o iluminación, como la OLED, lo que se traduce en diseños de piezas más llamativos y que diferencian la marca.

- Excelente calidad de soldadura. Las soldaduras por láser no requieren fricción, vibración ni movimiento. Las guías de onda que emiten el láser pueden ajustarse con precisión incluso a la geometría compleja de la pieza, para garantizar una fusión rápida y uniforme en toda la interfaz de soldadura. El resultado es una unión de soldadura uniforme y consistentemente fuerte, con una profundidad precisa de colapso de la fusión y una alineación perfecta de la pieza.

- Baja tensión mecánica. Las soldadoras láser más modernas, como la Branson GLX de Emerson, pueden gestionar fuerzas de sujeción ultrabajas, lo que permite unir piezas delicadas o de mayor tamaño sin introducir tensiones mecánicas, por lo que no es necesario el recocido de la pieza ni la reducción de la tensión del material.

- Ultralimpieza. La soldadura por láser no produce rebabas ni partículas. Es un proceso apto para salas blancas que se adapta a cualquier planta de producción.

- Gran versatilidad. La tecnología de soldadura por láser puede unir una gama muy amplia de materiales poliméricos, incluidos: PC, PA, PS, ABS, elastómeros (TPU, TPE), PP HDPE, LDPE, PETG, PBT, PPS, PMMA, PEEK y COC, entre otros.

Priyank Kishor, Global product manager de soldadura por láser en Branson y otros productos no ultrasónicos en Emerson. Cuenta con una década de experiencia en la gestión de programas y equipos relacionados con el desarrollo global de productos y el marketing internacional. Con dominio de tres idiomas, el sr. Kishor tiene un MBA en Marketing por la Universidad de Mannheim (Alemania) y una licenciatura en Ingeniería por el Birla Institute of Technology de Mesra (India).