Temperatura de masa y temperatura de molde, algo más que fundir y enfriar el material (Parte 2)

José Ramón Lerma, dpto. técnico de Biesterfeld Ibérica

03/09/2020Temperatura de masa o del material fundido

La temperatura a la que esté sometido el plástico afecta directamente a la característica de la fluidez o viscosidad, cuanto más caliente el polímero, más fluido y por tanto, menos viscosidad.

Esto es debido a que la energía térmica aplicada hace que las moléculas entren en vibración, se separen por efecto de la expansión térmica y puedan deslizarse unas con otras para poder fluir. Pero si esta temperatura es excesiva, la energía aplicada y las vibraciones son tan altas que las moléculas se rompen. Esta rotura molecular hace que se pierda por tanto peso molecular y que las propiedades en consecuencia se deterioren. Esto puede apreciarse rápidamente en la resistencia al impacto con piezas inyectadas a diferentes temperatura de masa.

Otra manera de comprobar el deterioro en el peso molecular debido al paso por la unidad de inyeccion a determinadas temperaturas y determindos tiempos de residencia es ver como a medida que aumentamos uno o ambos de estos parametros (temperatura de masa, tiempo de permanencia) la presion necesaria para llenar las cavidades disminuye. Esto es debido al aumento de la fluidez o reducción de viscosidad.

Otro factor “oculto” que aporta temperatura a la masa es la velocidad de inyección. Altas velocidades de inyección, al hacer pasar el flujo fundido en zonas estrechas (entradas por ejemplo), zonas de cambio súbito de espesor, etc. puede genera un incremento de temperatura en la masa que llegue a generar la degradación o rotura molecular con la consiguiente pérdida de propiedades mecánicas y estéticas.

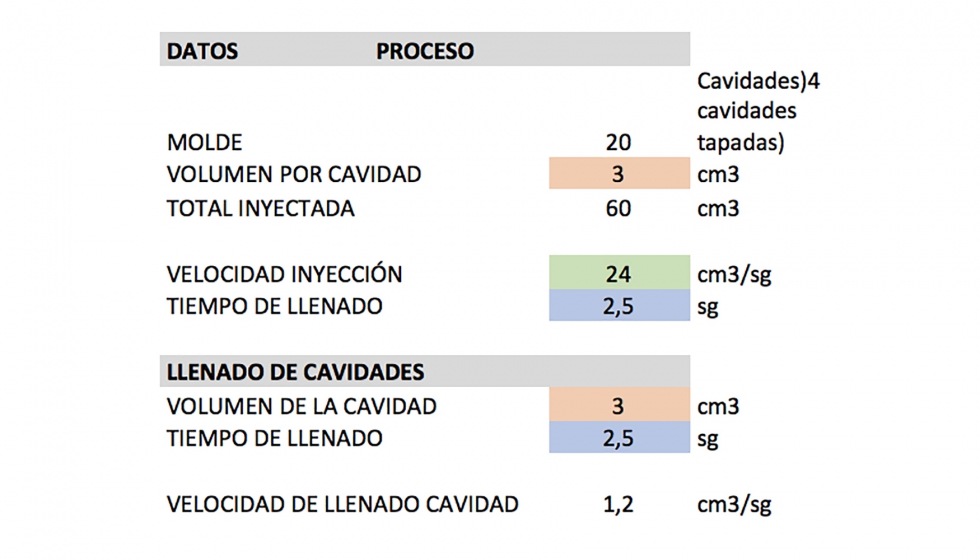

No hay que olvidar otro factor muchas veces no tenido en cuenta. Cuando tapamos alguna o algunas cavidades y continuamos la serie de fabricación con cavidades anuladas, si no modificamos la velocidad de inyección, tendremos un incremento de la velocidad de llenado de las cavidades que continúan siendo funcionales, de modo que podemos tener un sobrecalentamiento (frecuentemente en las entradas) generado por el aumento de la velocidad de llenado. Hay que ajustar la velocidad de inyección para tener el mismo tiempo de llenado.

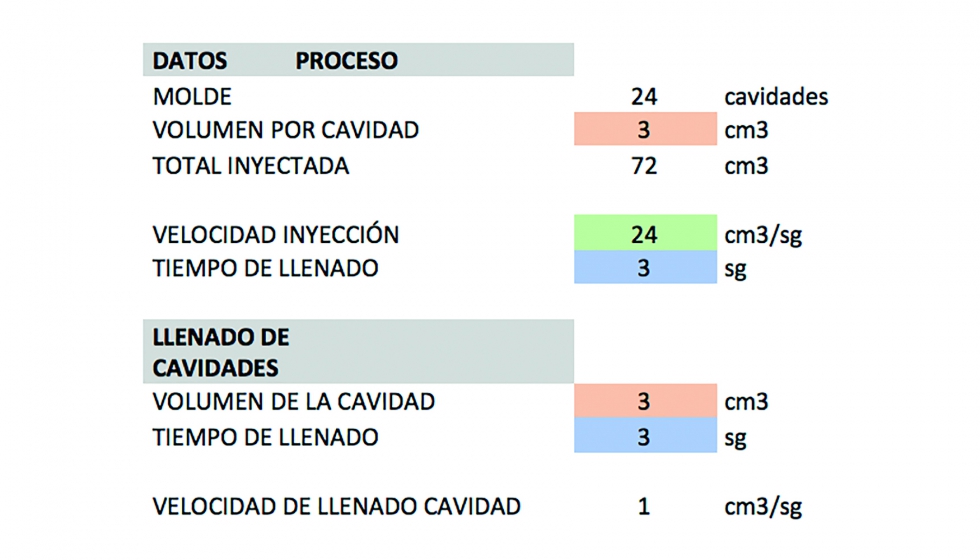

Imaginemos que tapamos 4 cavidades, la situación sería la siguiente:

Aumento de la velocidad de llenado de la cavidad de un 20%

Aquí en este ejemplo tendríamos que reducir la velocidad de inyección a 20 cm3/sg para mantener el tiempo de inyección de la cavidad en 3 sg.

Hay que tener en cuenta este efecto al anular cavidades de moldes multicavidad.

La temperatura de molde tiene una gran influencia en las propiedades finales de las piezas fabricadas, sobre todo en materiales semicristalinos aunque también las tiene en materiales de estructura amorfa.

En materiales semicristalinos, la temperatura de molde es un factor clave que el inyectador controla para determinar ciertas propiedades finales de las piezas.

El nivel de cristalinidad afecta a propiedades tales como la resistencia al 'creep' o a la fluencia, a la resistencia al desgaste y al desgarro, a la resistencia a la fatiga, a la estabilidad dimensional, entre otras.

La razón es que la formación de cristales o la cristalización puede tener lugar siempre por encima de la temperatura de transición vítrea o Tg. Cuanto más tiempo esté el material entre las temperaturas de fusión o Tm y la temperatura de transición vítrea Tg más tiempo de cristalizar tendrá el material y mas cristalitas y cristalinidad obtendremos.

Es por eso por lo que en los materiales semicristalinos a veces se recomiendan temperaturas de molde por encima ligeramente de la Tg.

Múltiples estudios demuestran que la temperatura de molde en estos materiales tiene una relación directa con el módulo de tracción. Sin embargo una de las mayores diferencias entre las piezas fabricadas con temperaturas de molde adecuadas o temperaturas de molde por debajo de lo recomendado es la resistencia mecánica a elevadas temperaturas.

En el caso de temperaturas altas de molde, el nivel de cristalización es mayor al aproximarnos a las temperaturas máximas de trabajo del material. El hecho de disponer de un mayor nivel de cristalitas o de cristalización hace que el módulo decline más tarde y más lentamente que en el caso de piezas fabricadas con temperaturas de molde bajas y resistan por tanto mejor el trabajo a estas temperaturas.

Este nivel de comportamiento y de respuesta de las piezas fabricadas es una decisión del inyectador.

En los materiales amorfos, el hecho de que no cristalicen no significa que no sea importante la temperatura de molde. Las temperaturas de molde afectan en estos materiales de manera importante en el nivel de stress generado durante la inyección.

Moldes fríos dan lugar a mayores niveles de stress o tensión lo que puede provocar una reducción de las resistencias al impacto, resistencia a la fatiga y también, muy importante, una reducción de la resistencia al 'stress cracking' o ESC.

En general, en muchos casos las mejores propiedades se obtienen con altas temperaturas de molde y temperaturas de masa en la banda baja de las recomendaciones, sin embargo, lo más utilizado en la industria es la combinación contraria.

Altas temperaturas de masa (para obtener más fluidez) y para compensar estos incrementos de temperatura se utilizan temperaturas de molde bajas para compensar y para reducir tiempos de ciclo.

Intenten obtener piezas a través de mayor temperatura de molde y menor temperatura de masa, verán que obtendrán ciclos parecidos (o incluso menores) con mejores propiedades mecánicas, estabilidad dimensional etc. como comentado anteriormente.

En ese caso estarán definiendo un proceso pensando en las propiedades del material y lo que es más importante, las propiedades de la pieza final obtenida y además estarán mejorando los costes y la calidad de la producción.

Fundir el material plástico y hacerlo entrar rápidamente en el molde para posteriormente esperar a que se enfríe lo más rápido posible para extraer la pieza ya conformada del interior del molde no es suficiente para permanecer en el competitivo mercado que nos rodea.

José Ramón Lerma es autor de los libros: 'Libro Manual Avanzado de Inyección de Termoplástico', que tiene como objetivo ser, por un lado, una herramienta para la formación y, por otro, un manual de ayuda para todo el personal de una empresa de inyección de plásticos y, del recientemente editado, 'Scientific Injection Molding Tools. Productividad a través del dominio del proceso'. Ambas publicaciones, comercializadas por Plásticos Universales / Interempresas (libros@interempresas.net), consta de detallados casos prácticos, amplia información de moldeo científico y un ‘pendrive’ con 20 hojas de cálculo y herramientas de SC Molding o Scientific Injection Molding, además de optimización y definición de proceso, lo que lo hacen único en el mercado. Página web sobre Scientific Injection Molding: www.asimm.es