Optimización de la producción de piezas ABS con fabricación aditiva accesible

Dave Veisz, vicepresidente de Ingeniería de MakerBot

26/03/2020Hasta la fecha, la proliferación de materiales de nivel de ingeniería real ha sido un factor clave en el crecimiento de la fabricación aditiva, especialmente ABS, el material que más se suele utilizar actualmente en la fabricación. Lamentablemente, esto se ha limitado a las impresoras industriales tradicionales con un precio y tamaño que no están al alcance de muchos. Como resultado, en el mercado se ha producido un aumento de impresoras 3D a precio más competitivo con materiales ABS simulados que ofrecen algunas posibilidades, pero con limitaciones evidentes. Las innovaciones recientes en la fabricación aditiva accesible permiten a los ingenieros y fabricantes superar estas limitaciones, lo que contribuye a salvar la brecha existente entre la fabricación aditiva de calidad industrial de alto nivel y la impresión 3D de escritorio.

Además de su resistencia a la tracción, la impresionante lista de propiedades del material ABS incluye la resistencia a altas temperaturas, la capacidad de reciclaje, la alta resistencia química y la baja conductividad eléctrica. Por este motivo, ABS se utiliza para fabricar muchos de los artículos cotidianos que nos rodean, desde los salpicaderos de los coches y cajetines eléctricos, hasta teclados de ordenador y, por supuesto, juguetes para niños.

Dave Veisz, vicepresidente de ingeniería de MakerBot.

El reto

Algunos ingenieros pueden abandonar por completo el material ABS y recurrir a materiales alternativos como PLA, que suele requerir una temperatura de impresión más baja de 190-230 grados (en comparación con los 210-250 grados recomendados para ABS), además de ofrecer un menor riesgo de deformación. Sin embargo, el punto de fusión bajo de PLA se produce a costa de perder gran parte de la resistencia a la tracción cuando se calienta a más de 50 grados, lo que da lugar a una pieza frágil.

Como ingenieros nunca nos olvidamos de los problemas químicos, y para quienes estén decididos a seguir usando el material ABS, se pueden sugerir varios ‘trucos’ o enfoques alternativos para mejorar la calidad de la pieza. La mayoría de las soluciones se reducen a dos tácticas fundamentales: modificar el material o modificar la impresora 3D.

Si busca en Internet, encontrará una serie de materiales ABS modificados, desde termocrómicos y translúcidos, hasta retardantes de llama e, incluso, luminosos (brillo en la oscuridad). Estas adaptaciones químicas dan a los ingenieros la libertad de seleccionar la fórmula ideal para su uso específico.

Sin embargo, estas fórmulas modificadas suelen tener un precio, y el material ABS etiquetado como ‘optimizado para impresión en 3D’ no es una excepción. Aunque la modificación química del material ABS puede reforzar la resistencia térmica, tanto mediante la incorporación de un aditivo como por el aumento de la proporción de polibutadieno (la B de ABS), deben tenerse en cuenta una serie de desventajas: temperaturas de deflexión térmica más bajas, módulo de tracción reducido y menor resistencia a la tracción. Esto puede dar como resultado un producto inferior que no resulta en absoluto adecuado para muchas de las aplicaciones de alto rendimiento para las que se utiliza el material ABS, como la producción de piezas de automóviles y aeroespaciales.

La evolución de la fabricación aditiva accesible con ‘ABS real’

Si la modificación del material no tiene el efecto deseado, el siguiente paso lógico es tratar de manipular la propia impresora 3D. En la actualidad, muchas de las impresoras 3D de escritorio que hay en el mercado permiten al usuario controlar la temperatura de la placa de impresión. Ofrecer una base calentada con temperatura controlada permite transferir parte del calor a la parte inferior de la pieza impresa en 3D, lo que reduce el riesgo de que se separen las capas. MakerBot adoptó este enfoque en sus anteriores impresoras 3D; sin embargo, vimos que esto tenía un efecto limitado. Con esta técnica, no es posible el control uniforme de la temperatura de todas las capas de una pieza a la vez, con lo queda expuesta a la deformación y el agrietamiento.

Cuando diseñamos la reciente plataforma Method, decidimos controlar la temperatura del plano de impresión, no solo de la placa de impresión. En lugar de simplemente calentar desde abajo, la cámara cerrada permite que el calor recircule en ella, llevando el aire a ambos lados. Esto ofrece un control superior ya que cada capa se imprime en el mismo entorno térmico calor sin necesidad de ‘retocar’ los ajustes de la impresora. Esta tecnología se ha diseñado para ayudar a los ingenieros a conseguir piezas ABS de nivel de producción con dimensiones precisas a un coste mucho menor que el de la fabricación tradicional.

La respuesta está en nuestra visión del sector de fabricación futuro: un modelo de producción descentralizado y a la carta impulsado por la fabricación aditiva. El material ABS moldeado por inyección seguirá siendo durante muchos años la mejor opción para la producción de grandes volúmenes debido a su velocidad y bajo coste, pero cuando se trata de volúmenes en decenas, cientos o incluso miles, o se precisa una producción personalizada, la fabricación aditiva realmente tiene ventaja. El análisis tradicional de coste-beneficio que suele acompañar a la creación de una herramienta, un prototipo o una pieza de uso final se ve alterado. Los diseños se pueden probar e iterar más rápidamente, lo que acelera la innovación y el tiempo de comercialización, todo ello a un coste mucho menor que los métodos tradicionales.

La capacidad de utilizar ABS de nivel de ingeniería real no solo en las impresoras 3D tradicionales abre estas ventajas inherentes a la fabricación aditiva a un número mucho mayor de ingenieros, que han estado limitados a costosas impresoras 3D industriales a gran escala para satisfacer sus requisitos de ABS. Por este motivo, la impresora 3D Method X lanzada recientemente constituye un cambio importante para la fabricación aditiva de nivel industrial. Al ofrecer auténtico material ABS por primera vez en una impresora 3D más accesible, hace posible que el diseñador o ingeniero habitual tenga acceso a ABS de nivel de ingeniería para obtener prototipos más precisos y funcionales, así como piezas de producción más robustas y fiables.

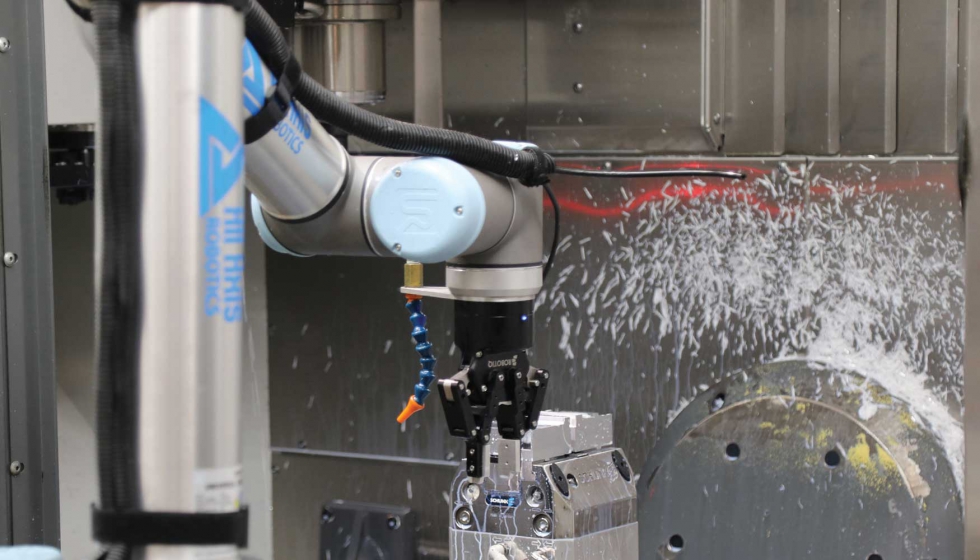

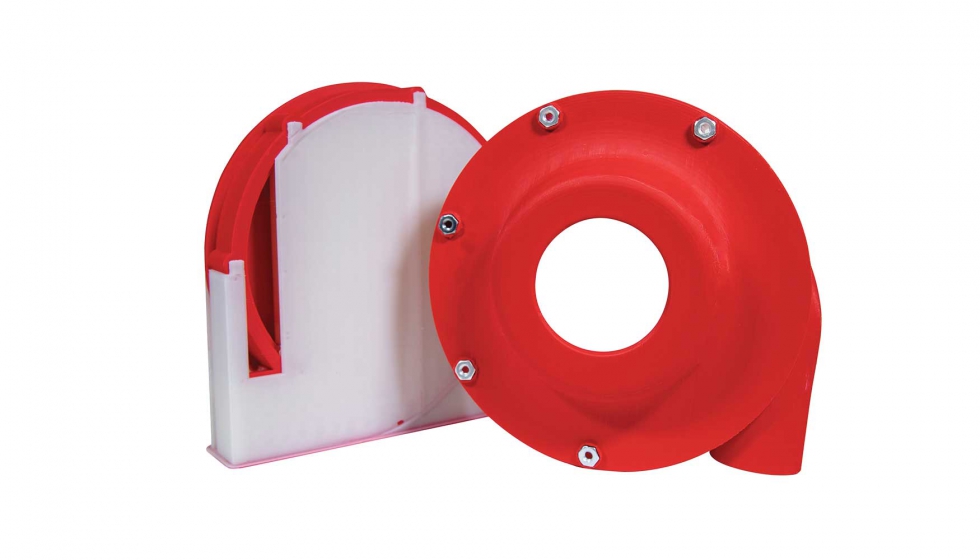

All Axis Robotics es un ejemplo excelente de lo que se puede conseguir con Method X. Para poder adaptar sus diseños personalizados de efector final robótico al taller, la empresa necesitaba producir una lijadora de piezas ABS personalizada. Con la impresora Method X, en cuestión de horas el equipo pudo producir la lijadora usando materiales ABS de gran resistencia y duración, evitando los altos costes y los largos plazos de entrega que normalmente conlleva recurrir a un proveedor externo.

Ahora que la importancia del material ABS en la producción es mayor que nunca, es importante que las innovaciones en la fabricación aditiva puedan ampliar esta prestación a la industria en general como alternativa a los métodos tradicionales. Aunque las impresoras 3D industriales a gran escala más costosas siguen siendo una herramienta importante para abordar ciertos requisitos de la industria para el material ABS, no hay duda de que las impresoras 3D que ofrecen un material ABS de nivel de ingeniería real pueden abrir un sinfín de oportunidades a un número mucho mayor de ingenieros.