Equilibrado de mecanizado CNC e impresión 3D para piezas metálicas

Para poder aprovechar el máximo potencial del combinar la impresión 3D de metal con el mecanizado CNC, es necesario conocer y entender las fortalezas compartidas y las diferencias inherentes de cada proceso y cómo utilizarlas de la mejor manera posible para su beneficio.

Abrazando el Yin y el Yang de la Manufactura de Metales

En ningún lugar es esta relación más significativa que en el vínculo que existe entre el mecanizado CNC y el sinterizado láser directo de metales (DMLS), la tecnología líder para la impresión en 3D de piezas metálicas complejas. Este último puede producir prácticamente cualquier forma de pieza utilizando nada más que un rayo láser y una pila de polvo metálico, pero puede ser un proceso lento. El mecanizado, por otra parte, es más limitado en términos de geometría, pero ofrece velocidades de producción mucho más rápidas. La elección, entonces, de cuál utilizar es principalmente una cuestión de A) ¿puede la pieza o piezas ser mecanizada, y B) ¿cuántas piezas necesitan ser fabricadas?

En muchos casos, los dos procesos de fabricación pueden funcionar juntos. ¿Ejemplos de ello? A menudo, la fabricación aditiva basada en metal se basa en su alter ego sustractivo para terminar el trabajo. Los agujeros deben ser taladrados o escariados, roscados o fresados, las superficies críticas deben ser fresadas, torneadas o rectificadas a su tamaño. Por lo menos, las piezas impresas en 3D necesitan alguna TLC manual en forma de limpieza, chorro de arena y remoción de soportes, lo que garantiza una visita al taller de máquinas.

¿Qué significa todo esto para cualquiera que busque la forma más eficaz de fabricar prototipos funcionales y cantidades menores de piezas metálicas de uso final? Mucho. Al adoptar una estrategia en la que la impresión y el mecanizado en 3D de metales pueden ser diferentes pasos en el mismo proceso de fabricación, puede aprovechar lo mejor de ambos mundos, eliminando las sorpresas, reduciendo los costes y mejorando el diseño de las piezas. A continuación, se ofrecen un puñado de consideraciones de diseño en las que debe pensar antes de sumergirse en su próximo proyecto de diseño de piezas metálicas.

Construcción vs. Corte de piezas metálicas

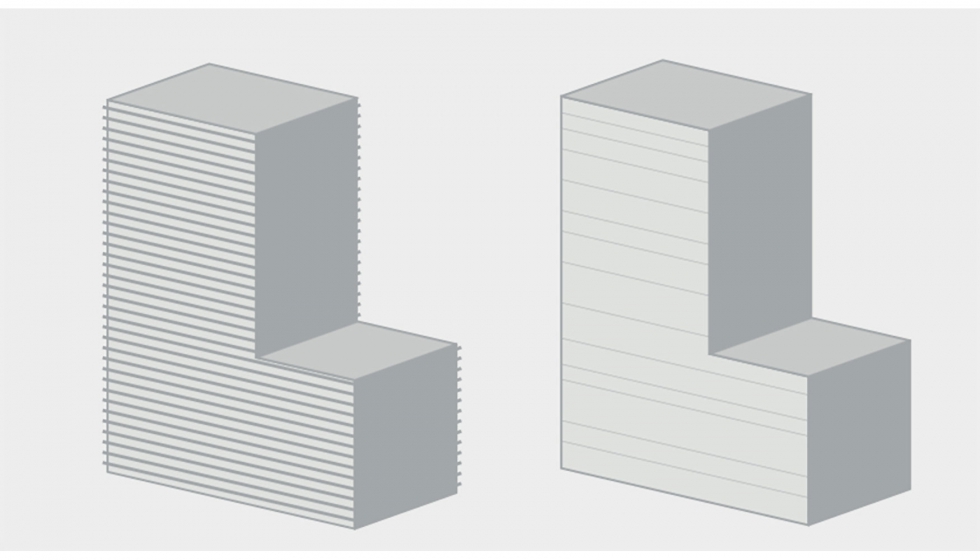

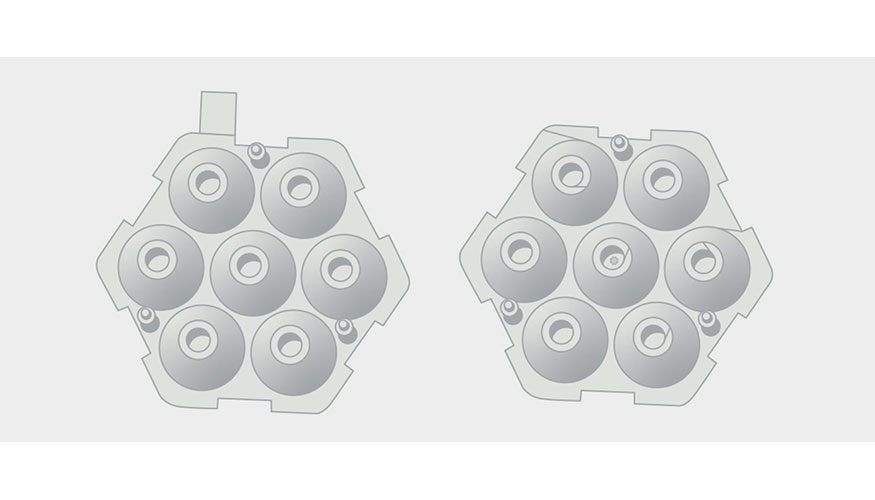

Como se mencionó al principio de este consejo de diseño, es importante tener un sólido control de los procesos utilizados para hacerlos. De las cinco tecnologías de fabricación aditiva utilizadas en Protolabs, el DMLS es el único que imprime metal. Como cualquier otro proceso de impresión en lecho de polvo, utiliza un láser (o láseres) para fusionar granos de polvo metálico del tamaño de una harina dentro de la cámara de construcción de la máquina. Comenzando de abajo hacia arriba, la máquina fusiona una capa de pieza de trabajo delgada como el papel a la vez, con una cuchilla de recubrimiento que arrastra polvo fresco por la parte superior después de cada pasada hasta que la pieza está completa.

En comparación, el mecanizado utiliza herramientas de corte súper duras para eliminar el metal, ya sea girando dicha herramienta contra y alrededor de una pieza fija (fresado), o moviendo una herramienta de corte estacionaria contra y alrededor de una pieza giratoria (torneado). Hay mucho más en el proceso de mecanizado que esta microexplicación, pero lo que es importante saber en este momento es que el mecanizado recoge donde el DMLS deja. En otras palabras, el DMLS añade material en capas individuales. El mecanizado elimina material, a veces en grandes trozos, pero a veces muy ligeramente para conseguir acabados superficiales finos.

Consideraciones sobre la precisión de las piezas metálicas

Aunque el DMLS puede crear formas extremadamente complejas que de otra manera no se podrían fabricar, no está exento de sus limitaciones. Para empezar, se produce un importante calentamiento y enfriamiento del metal a medida que el láser realiza su trabajo, creando tensiones internas que deben ser eliminadas mediante un tratamiento térmico posterior a la construcción. Esto significa poco para las personas que diseñan la pieza, excepto que el alivio de la tensión equivale a una cierta cantidad de movimiento de la pieza y, por lo tanto, a una cierta pérdida de precisión. Esta es una razón, aunque no la única, por la que incluso una pieza bien diseñada y producida con DMLS requiere el mecanizado de cualquier característica de la pieza en la que las tolerancias sean más estrictas de ± 0,076 mm, más ± 0,001 mm/mm por cada mm adicional de altura de construcción.

Terminando donde el DMLS se va

Otra razón para combinar el DMLS y el mecanizado es el acabado de la superficie. En una superficie vertical u horizontal, el DMLS produce una rugosidad de la pieza casi igual a la de una fundición en arena. En el resto de las superficies se observará cierto grado de escalonamiento, un efecto que depende en gran medida de cómo esté situada la pieza en la cámara de construcción. Si el diseño de su pieza requiere un acabado liso, tendrá que ser chorreado, lijado o, muy posiblemente, mecanizado. Esta última parte no es gran cosa, a menos que el diseño de la pieza requiera un acabado fino en una superficie que la fresa, el taladro o la herramienta de torneado no puedan alcanzar. Cualquiera que sea el caso, asegúrese de mencionar estas características críticas en su modelo CAD cuando lo envíe a Protolabs, para que las características que necesitan un procesamiento secundario, incluyendo el mecanizado, puedan ser identificadas.

Eliminación de los soportes DMLS

Las estructuras de soporte también deben ser consideradas cuando se diseñen las piezas metálicas en la fabricación aditiva. El DMLS es un poco como construir un castillo de arena de metal, sin algunas conchas y ramitas para mantenerlo unido, las murallas se caerán, los arquitrabes se desmoronarán. Con el DMLS, se necesitan soportes tipo andamio para evitar que el metal semifundido se caiga, se rice o se comporte de alguna otra manera. A menudo, estos soportes se pueden retirar con una herramienta Dremel, pero el mecanizado puede ser el método preferido cuando se requieren volúmenes de piezas más grandes, o cuando la pieza de trabajo se dirige al taller de máquinas de todos modos para una de las operaciones de taladrado, fresado o torneado mencionadas anteriormente.

Piezas impresas de fijación

A diferencia del DMLS, que no requiere nada más que una simple ‘placa de construcción’ para llevar la pieza de trabajo hasta su finalización, las piezas mecanizadas deben sujetarse, atornillarse o fijarse de alguna otra forma segura a la máquina para evitar el movimiento inducido por la herramienta de corte. Si su pieza de trabajo impresa en 3D está compuesta en su totalidad de formas orgánicas y curvas (que es uno de los mayores atractivos de la impresión en 3D), ¿cómo se aferrará el maquinista a ella para el torneado o el fresado? Consulte con un ingeniero de aplicaciones de Protolabs, pero es posible que tenga que diseñar en un par de superficies paralelas o algunos agujeros de montaje por los que sujetar la pieza de trabajo impresa en 3D para su mecanizado.

Torneado sobre maquinabilidad

Por último, está el metal en el que hay que pensar. A los láseres utilizados por el DMLS no les ‘importa’ realmente lo duro o resistente que es un metal, pero a las herramientas de corte sí. El DMLS es conocido por su capacidad de imprimir en 3D metales de grado médico y aeroespacial como el titanio, el Inconel, el cromo cobalto y otros, y aunque se requieran diferentes parámetros de láser y velocidades de construcción, lo hace con relativa impunidad. El mecanizado de esos mismos metales, por otra parte, requiere profundidades de corte más ligeras, velocidades y avances más lentos (un poco de lenguaje de mecanizado aquí), y consumirá más herramientas de corte y tiempo de mecanizado.