VDW busca formas de proteger los plásticos en las máquinas

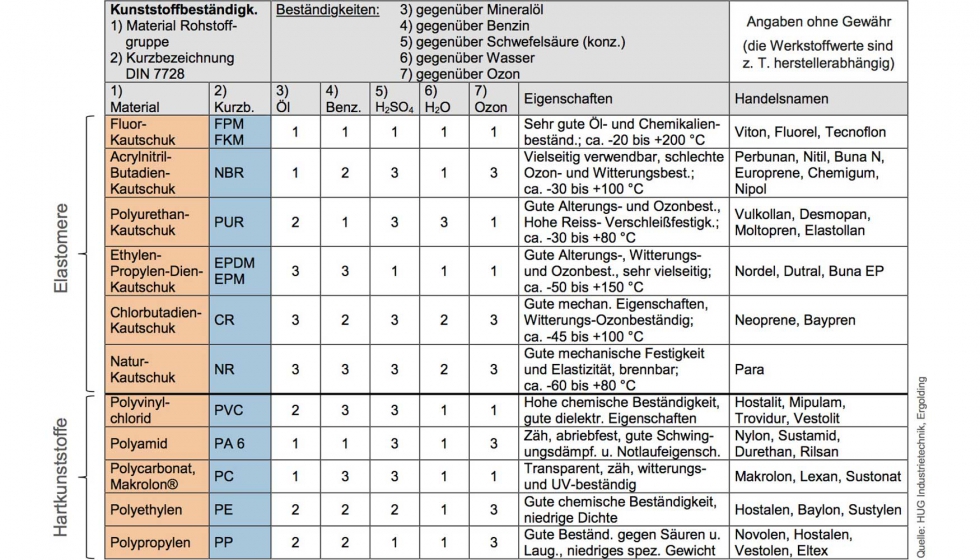

Desde que entró en vigor el reglamento sobre productos químicos de EU REACH (CE 1907/2006), toda una serie de biocidas nocivos para el medio ambiente ha desaparecido de los lubricantes de refrigeración. Esto es una buena noticia, pero ahora se va haciendo evidente que, aunque contienen menos biocidas, las nuevas emulsiones son aparentemente menos compatibles con los plásticos duros y los elastómeros. Las juntas y otros componentes fabricados con estos materiales son menos resistentes a los nuevos refrigerantes que a las formulaciones anteriores. “Nuestras compañías están reportando cada vez más problemas aquí. Por eso hemos lanzado varias iniciativas”, explica nforma Torsten Bell, miembro del Departamento de Tecnología e Investigación de la VDW, la Asociación Alemana de Fabricantes de Máquinas-Herramienta.

Desde que entró en vigor el Reglamento REACH, los biocidas que se utilizaban comúnmente en el pasado han desaparecido del mercado. “Sólo una docena más o menos están ahora permitidos”, dice Bell. “La industria está buscando por lo tanto formas alternativas de mantener a los microorganismos a raya, especialmente en los lubricantes acuosos. Así, por ejemplo, se utilizan frecuentemente emulsiones con valores de pH alcalinos. Sin embargo, esto puede tener un efecto en los materiales poliméricos que se utilizan comúnmente en las máquinas herramientas”.

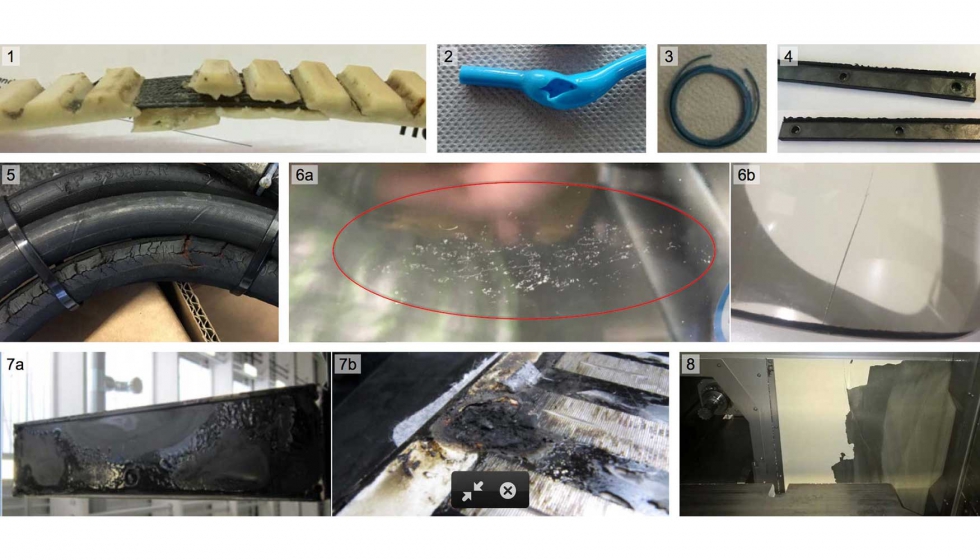

Según Bell, las juntas y los anillos tóricos, las mangueras, los limpiaparabrisas, las correas dentadas u otras correas de transmisión e incluso las pantallas protectoras de policarbonato (como las que se utilizan en las máquinas de corte) se ven especialmente afectadas.

Sellado de pandeo

El pandeo se observa a menudo, por ejemplo, en las juntas lineales de las persianas y otros revestimientos cinemáticos. Las juntas de las básculas de vidrio, que se utilizan para medir las distancias de desplazamiento, también pueden fallar. Como resultado, las básculas se ensucian y ya no pueden medir con precisión. Otro problema, según Bell, es el manejo inadecuado del lubricante de refrigeración. “Si, por ejemplo, una máquina que se utiliza con una emulsión se calienta durante el funcionamiento, parte del agua se evaporará. Este y otros ingredientes de la emulsión deben reajustarse regularmente. En un caso del que oímos hablar, es de suponer que esto no se estaba haciendo y la proporción de aceite en el lubricante se concentró más, pasando del 7 al 20%. Se produjeron importantes adherencias y depósitos en la máquina y las juntas y correas dentadas fallaron después de periodos de tiempo muy cortos”.

Amenaza de largos períodos de inactividad

Se pueden producir daños considerables. Al fin y al cabo, no siempre es necesario sustituir un solo sello: también pueden verse afectados varios sellos y otros componentes de la máquina, como los cables. La propia máquina y, en el peor de los casos, toda la producción puede pararse hasta que se hayan sustituido todas. Además, existe el riesgo de que las juntas defectuosas dañen otros componentes de la máquina, como el eje de la máquina.

Por lo general, los fallos pueden evitarse cambiando a otros materiales: por ejemplo, a FKM en lugar de NBR. “Con componentes estándar como las juntas tóricas, también se pueden obtener buenos resultados utilizando materiales alternativos”, señala Bell. Sin embargo, las propiedades mecánicas y otras propiedades técnicas también deben cumplir los requisitos. Además, el FKM, por ejemplo, es mucho más caro que el poliuretano (PU) que, por lo demás, se utiliza habitualmente. Por eso, algunos componentes de determinados materiales ni siquiera se venden en el mercado de masas.

Un estándar para la compatibilidad de los lubricantes de refrigeración

Pero, ¿cómo se puede garantizar la resistencia del plástico a los lubricantes de refrigeración? “Muchos proveedores de lubricantes no están preparados para garantizar la estabilidad universal de sus refrigerantes. Sin embargo, el uso de materiales diferentes en las máquinas para cada proyecto individual es demasiado costoso para los fabricantes de máquinas-herramienta. Por ello, sería útil disponer de directrices. Los fabricantes de lubricantes refrigerantes, por ejemplo, podrían autorizar el uso de sus medios con determinados plásticos. “Sería aún mejor que los fabricantes de componentes como las juntas autorizaran sus productos para su uso con lubricantes de refrigeración en general o para determinadas clases de CL”, sugiere Bell.

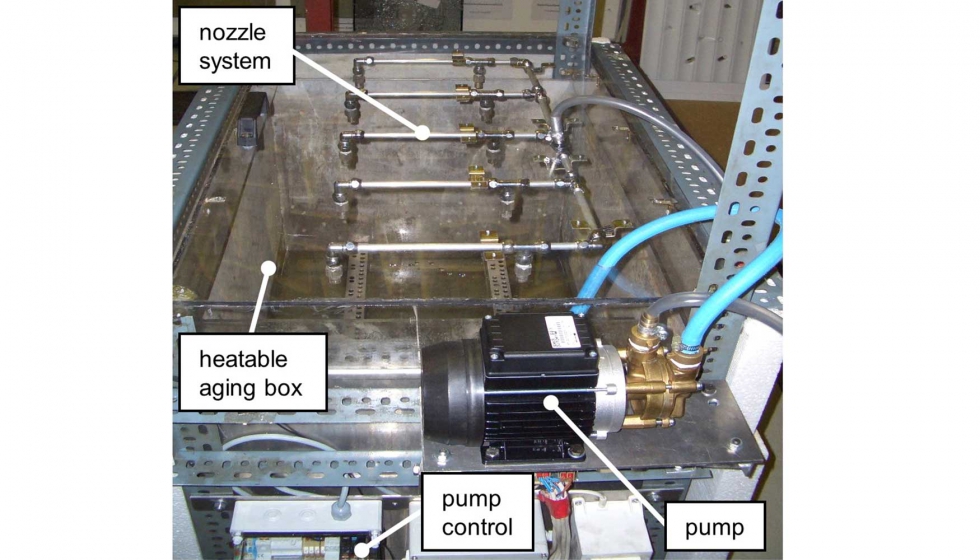

Por esta razón, la VDW apoya el uso de pruebas de inmersión para ciertas clases de refrigerantes iniciadas por la Verband der Schmierstoffindustrie (VSI - Asociación de la Industria Alemana de Lubricantes). La VSI ha definido una serie de muestras de refrigerantes que pueden utilizarse para comprobar la estabilidad CL de los plásticos. Estos pueden obtenerse de los miembros de VSI. “Estos lubricantes refrigerantes de muestra servirán de base para una eventual norma, que se abordará en el siguiente paso”, explica Bell. Los fabricantes de máquinas herramientas, así como los fabricantes de componentes y refrigerantes, dispondrán entonces de un conjunto de normas que confirmen la estabilidad de los plásticos en uso con los lubricantes más respetuosos con el medio ambiente.

Los daños pueden ocurrir en una amplia variedad de componentes. De izq. a dcha. y de arriba a abajo: correa dentada de poliuretano, manguera neumática, junta de pistón, cambiador de herramientas, rascador, manguera de refrigerante (2x), panel del área de trabajo / ventana de la máquina, motor lineal (2x) y cubierta del rodillo. Foto: VDW.

Enfoque en elastómeros y plásticos duros

Sin embargo, este es sólo uno de los tres pasos que está dando la VDW. En lo que respecta a los elastómeros, se necesita más que una exposición puramente estática en forma de pruebas de inmersión. La Sociedad Alemana de Ciencia y Tecnología del Petróleo y del Carbón (DGMK) y el Instituto de Investigación de la VDW (VDW-Forschungsinstitut e. V.) han iniciado un proyecto de investigación que está siendo llevado a cabo por el Laboratorio de Máquinas Herramientas e Ingeniería de Producción (WZL) de la Universidad RWTH de Aquisgrán y el Instituto de Componentes de Máquinas (IMA) de la Universidad de Stuttgart. El proyecto está siendo supervisado por el Grupo de Trabajo 5 ‘Diseño de Máquinas-Herramientas’ de la VDW. Los objetivos son obtener una mejor comprensión de las interacciones entre los elastómeros utilizados en las máquinas herramientas y los lubricantes refrigerantes, y desarrollar un ensayo rápido de la compatibilidad de los elastómeros con los refrigerantes. Para ello, los investigadores han seleccionado tres componentes de elastómero ejemplares: retenes radiales para ejes, juntas tóricas y mangueras de refrigerante.

Por último, un proyecto financiado con fondos de la VDW ha estado funcionando durante un año en el Instituto de Máquinas-Herramientas y Operación de Fábrica (IWF) de la Universidad Técnica de Berlín. Este proyecto se centra en la estabilidad de los protectores de policarbonato en contacto con los nuevos lubricantes. Actualmente se están realizando pruebas para determinar hasta qué punto los paneles de policarbonato pueden soportar el contacto con los lubricantes refrigerantes. En este sentido, son de interés práctico los paneles de visión plana, pero también los paneles curvos conformados en frío o en caliente. “Debido a su curvatura, estos no pueden ser protegidos del contacto con CL por un panel de vidrio de seguridad en el área de trabajo”, explica Bell. “La protección es, por tanto, más compleja, por ejemplo, en forma de un revestimiento duradero. Los ensayos determinan la capacidad de retención del policarbonato envejecido artificialmente en las pruebas de impacto, por ejemplo”. La VDW espera que los resultados de estos ensayos estén disponibles para el año 2021.