Aplicaciones multicomponente que amplían la ventana de proceso a través del DoE Virtual

Virtual Molding ayuda a identificar la ventana de proceso para aplicaciones de 2 componentes PC+LSR

Sigma Engineering GmbH empresa procedente de Aquisgrán, Alemania, ha presentado su última versión Sigmasoft v5.3 en la K 2019. Sigmasoft v5.3 marca el paso siguiente en la tecnología de Sigmasoft Virtual Molding, que incluye muchos nuevos desarrollos y mejoras. Las nuevas funcionalidades claves para apoyar de mejor manera a los usuarios en el trabajo diario incluye la exportación de los resultados 3D de la simulación al nuevo software SIGMAinteract, un batch de filas por red y una herramienta para cálculo de costos, la cual no solo asiste al usuario a realizar la primera estimación de costos de la pieza para la primera cotización, sino que también ayuda a rastrear como estos costos cambian con adaptaciones y mejoras del producto, molde y proceso.

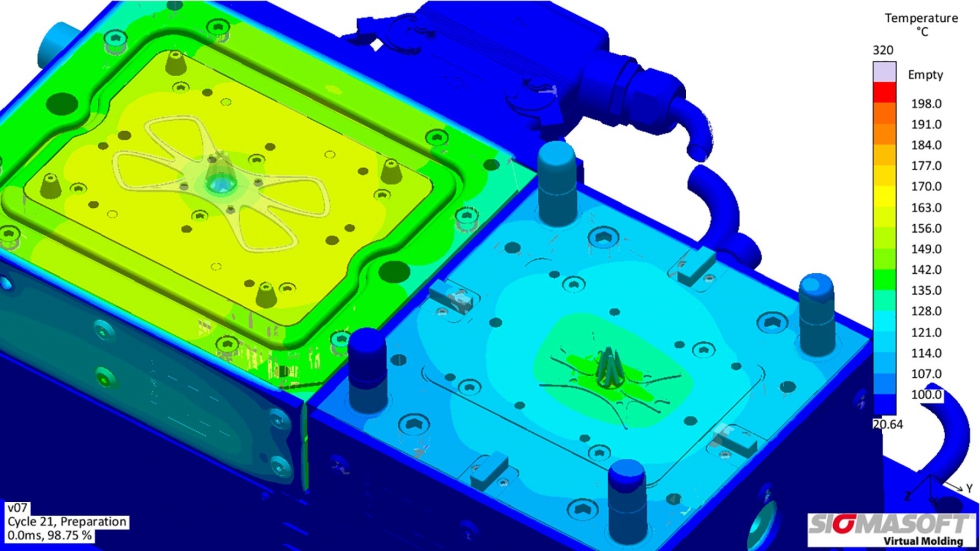

Figura 1 – Para el soporte de celular 'Mariposa' el primer componente es PC (derecha) y el segundo componente sobremoldeado es LSR (izquierda), ambos en el mismo molde.

Otra gran novedad es el nuevo tipo de proceso diseñado específicamente para simular procesos de dos componentes con una placa indexada. Aunque la simulación para aplicaciones multicomponente estaba ya disponible en el pasado, la configuración total de un proceso de moldeo virtual para dos componentes ahora es más fácil y rápido. Para la K 2019 este nuevo tipo de proceso fue ya empleado por Sigma para calcular un proyecto real que se presentó en la feria. Con la ayuda de Sigma, se analizó la configuración de molde y proceso de 'Mariposa' – un soporte para celular fabricado en policarbonato (PC) y sobremoldeado con caucho de silicona liquida (LSR). El proyecto fue realizado en cooperación con Momentive Performance Materials GmbH, Alemania, ELMET Elastomere Produktions & Dienstleistungs GmbH y Wittmann Battenfeld GmbH, ambos de Austria.

Como los dos componentes son producidos en el mismo molde, la distribución térmica dentro de las cavidades de PC y LSR es el punto más importante para producir una pieza funcional mientras se mantiene eficiencia en el proceso. Después de un cálculo inicial de los dos componentes por separado para obtener las primeras percepciones en el llenado, post-presion y comportamiento de solidificación y curado de ambos componentes, un análisis total de Moldeo Virtual fue llevado a cabo para analizar cómo se comportaba el molde durante la producción. Finalmente, se realizó el DoE virtual para ampliar la ventana de proceso de 'Mariposa'. El DoE virtual, mostró que después de la transformación, la temperatura del componente PC tuvo una influenza incluso mayor en el grado de curado que la temperatura del molde en la cavidad del LSR. Así, se concluye que el factor determinante para el tiempo de ciclo total es el primer componente. Con este conocimiento fue posible determinar una ventana de proceso más amplia donde con diferentes configuraciones podía obtenerse altos grados de curado.

En la K 2019 'Mariposa' se fabricó en vivo en el stand de Momentive en un molde 1+1 diseñado por Elmet y en una máquina SmartPower Combimould 120/130/210S con unidad de control Unilog B8 de Wittmann Battenfeld. El sistema de dosificación también fue proporcionado por Elmet. El análisis de Moldeo Virtual y el DoE virtual realizado para ampliar la ventana de proceso será presentado en el stand de Sigma.