El reciclaje de RAEE y su problema: el plástico negro

Selinda Sliz, Marketing, Hamos GmbH

26/06/2019Las piezas de plástico negro son cada vez más frecuentes en la vida cotidiana y, por lo tanto, se han convertido en un gran reto para las tecnologías de reciclaje y separación. En su sede central en la ciudad de Penzberg, en el estado federal alemán de Baviera, Hamos produce desde hace muchos años, como uno de los proveedores destacados a nivel mundial de tecnologías de separación electrostática, líneas completas de reciclaje, con las que es posible separar con gran éxito los plásticos negros en fracciones separadas y limpias según el tipo de materiales utilizados.

Los equipos eléctricos y electrónicos se componen de muchos materiales diferentes. En el reciclaje de estos equipos se busca sobre todo, y en la medida de lo posible, la recuperación total de la fracción metálica (metales ferrosos, no ferrosos y preciosos). Las fracciones metálicas son el “objeto de deseo” y se dispone de varias técnicas para una recuperación casi completa del metal. Pero los residuos electrónicos también contienen otros materiales reciclables como, por ejemplo, plásticos como ABS, PS y otros materiales. Sin embargo, todavía existen ciertas cantidades de sustancias residuales que, en algunos casos, tienen un valor bajo o nulo (polvo, vidrio, etc.) y que, sin embargo, deben separarse de los materiales reciclables.

Además del recurso de los 'metales', el recurso de los 'plásticos' también debería desempeñar un papel importante en el reciclaje. Sin embargo, este no es el caso en la práctica, ya que la recuperación de las fracciones de plástico limpio de los residuos eléctricos y electrónicos es mucho más laboriosa que el reciclaje de los metales. La causa de ello es que las posibilidades de clasificación disponibles en la actualidad sólo pueden aprovechar de forma limitada todo el potencial de la materia prima plástica. Una gran parte de este material se pierde y se utiliza, por ejemplo, para recuperar energía térmica. El siguiente artículo se refiere a varias posibilidades, como por ejemplo cómo se puede aumentar la eficiencia de la recuperación de plásticos y cómo una mayor proporción de plásticos en los residuos electrónicos se puede convertir en fracciones plásticas limpias y valiosas.

La pureza del material granulado alcanzable con la separación electrostática es muy alta y a veces supera el 99,5%. Esto significa que el reciclado es tan limpio que se puede volver a utilizar fácilmente para producir compuestos de alta calidad y estos, a su vez, se pueden transformar en nuevos productos técnicos. De este modo, las materias primas técnicas especialmente valiosas pueden recuperarse a partir de materiales que no pueden seguir procesándose como tales. Dependiendo de la aplicación, el material virgen costoso puede ser reemplazado total o parcialmente por un reciclado a un precio más favorable. Muchos productos pueden fabricarse a partir de plásticos reciclados. Se trata de un aspecto económico importante, especialmente en un contexto de aumento de los precios del petróleo y de las materias primas, y también contribuye de forma importante a la protección del medio ambiente al evitar los residuos.

Plásticos de residuos electrónicos

Por definición, la 'chatarra eléctrica y electrónica' procede de distintos tipos de equipos. Dado que en las empresas de reciclaje no se realiza una separación previa de materiales según el tipo de materia mientras se procesan, por ejemplo, pequeños electrodomésticos, esta mezcla de materiales termina en las plantas de trituración. Esto lleva a que queden residuos plásticos mezclados después de la separación de la fracción metálica, un material que no sólo está formado por diferentes plásticos, sino que además está contaminado por polvo, madera, trozos de vidrio, metales residuales, elastómeros y muchos otros contaminantes no deseados.

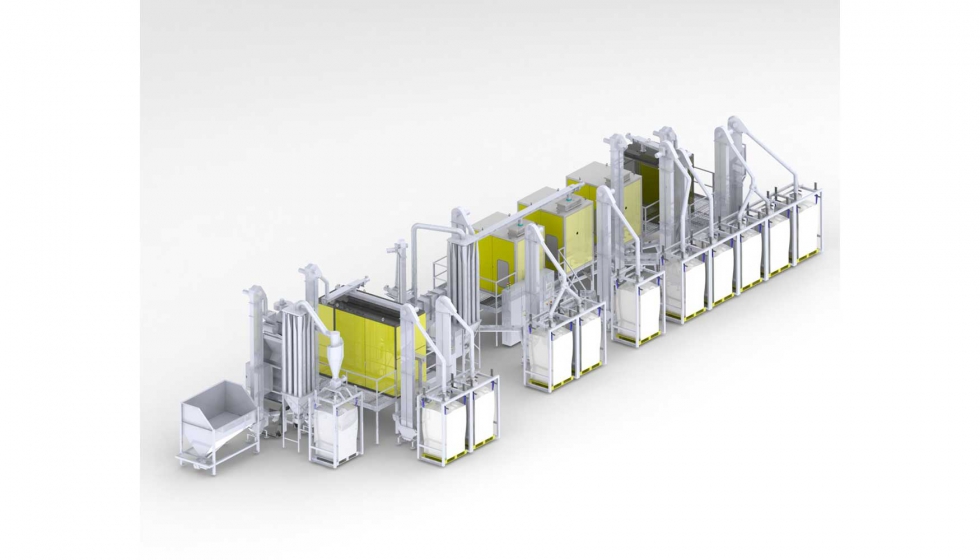

Foto 2: hamos KRS - línea de separación para plásticos de chatarra electrónica.

La tarea de los recicladores de plástico consiste en producir a partir de esta compleja mezcla, correspondiente a la Foto 1, fracciones de plásticos reutilizables. Como muestra la experiencia, las exigencias en cuanto a la pureza del reciclado son especialmente altas, ya que a menudo compiten con los materiales vírgenes. Por otro lado, también se trata de recuperar la mayor proporción posible de plásticos limpios, de modo que se pierda la menor cantidad posible de material bueno. El reciclaje de plásticos sólo es económico si se recuperan las proporciones más altas posibles de fracciones de material.

Sin embargo, en el reciclaje se debe tener en cuenta que no todos los plásticos pueden volver a ponerse en circulación, debido a los requisitos legales. Entre ellas, los plásticos que contienen retardantes de llama bromados son los que no pueden reutilizarse y que, por lo tanto, deben separarse en su propia fracción separada. Además, también hay muchos otros plásticos presentes, como por ejemplo PC o PMMA, que sólo están presentes en cantidades bajas de 1 - 2% en toda la fracción de plástico. Debido a las bajas cantidades de estos plásticos, el reciclado sólo tiene un efecto positivo limitado, ya que el esfuerzo necesario para recuperar estos plásticos es a veces superior al posible rendimiento de los mismos. La mayor proporción de plásticos en los residuos electrónicos mezclados consiste en PS y ABS, así como en PP. La experiencia de una empresa de transformación de plásticos ha demostrado que estos materiales constituyen alrededor del 55% del material de entrada y que entre el 40 y el 50% del material de entrada está compuesto de plástico no recuperable económicamente, materiales ignífugos e impurezas. Sin embargo, se está trabajando para minimizar esta fracción con nuevos procesos y, por lo tanto, para aumentar el rendimiento.

No sólo el tipo de plástico desempeña un papel importante en el reciclaje de plásticos, sino también el color. Los plásticos en la chatarra electrónica implican una proporción especialmente elevada de plásticos negros, que puede situarse entre el 60 y el 75% (en los cartuchos de tóner, a veces supera el 90%). La razón es que no sólo el hecho de que el negro es “moderno”, sino también el papel que desempeñan los aspectos de coste. Mientras que, por ejemplo, la coloración de un plástico rojo lo hace hasta un 30% más caro, los costes adicionales para un plástico de color negro son mínimos.

Clasificación de plásticos

En la clasificación de los residuos de envases posconsumo a partir de las 'bolsas o contenedores amarillos' utilizados en Alemania para la recogida de dichos residuos, se ha generalizado el uso de equipos optoelectrónicos de clasificación, que, mediante el uso del reconocimiento por infrarrojo cercano (NIR), pueden reconocer automáticamente, por ejemplo, botellas de plástico en PET, PE, PP y otros materiales, e identificar claramente los plásticos por sus categorías individuales. Entonces es posible con la técnica NIR utilizando unidades de soplado de aire para clasificar no sólo botellas completas, sino también copos y otros materiales reciclados granulados.

Por supuesto, se ha intentado utilizar también la clasificación NIR en el ámbito de los plásticos procedentes de chatarra electrónica. Sin embargo, durante mucho tiempo existió la gran desventaja de que sólo se podían reconocer los plásticos de color claro, mientras que los plásticos oscuros no se podían reconocer. Si se tiene en cuenta que sólo entre el 20 y el 40% de los plásticos en la chatarra electrónica tiene un color claro, por otra parte, que un buen material sólo representa alrededor del 55% de la cantidad total utilizada, se ha comprobado que esta técnica NIR no resultaba económica para clasificar los plásticos a partir de chatarra eléctrica y electrónica de acuerdo con la Directiva de la UE sobre residuos de RAEE de aparatos eléctricos y electrónicos. Una gran proporción de ABS y PS reciclables no fueron reconocidos, por lo que terminaron como residuos no reciclables. A pesar del desarrollo de la clasificación NIR, los expertos todavía ven con escepticismo su uso económico.

Foto 3: Fracción de elastómero después de la separación por una línea hamos RSS.

Si se quiere aprovechar al máximo el valioso recurso de los 'plásticos', es absolutamente necesario recuperar también la proporción de plásticos negros con la mayor pureza posible según el tipo de plástico.

La tecnología de separación electrostática se puede utilizar con gran éxito para la separación de estos plásticos mezclados de chatarra electrónica.

La finalización del proceso de separación resulta en la recepción de fracciones de ABS o PS con una alta pureza de más del 99% en algunos casos. La separación electrostática tiene lugar independientemente del color. De este modo, las mezclas de materiales completamente negras también pueden separarse fácilmente.

Pero la separación electrostática tiene un problema:

Las mezclas complejas, como las que se producen en la chatarra electrónica, no pueden procesarse simplemente como tales. Tiene que haber una forma de preconcentración previa al proceso electrostático, de modo que los plásticos no deseados, como los que contienen, por ejemplo, retardadores de llama, puedan separarse.

Se recomienda una combinación de tecnologías de procesamiento en seco y en húmedo para la pre-concentración requerida de estos complejos materiales de mezcla.

Procesos de separación en seco y en húmedo

Con los procesos de separación en seco es posible separar todos los materiales extraños no deseados como, por ejemplo, películas, polvo, fibras, etc. de los materiales plásticos pretriturados de RAEE, por ejemplo, los que se encuentran en el área de tamaño de partícula de < 50 mm. Para ello se utiliza una combinación de clasificadores de aire, mesas de asentamiento u otros procesos.

Además, se recomienda tamizar la fracción fina en la medida de lo posible y eliminar las partes metálicas que puedan estar presentes. El material se prepara idealmente para la siguiente etapa del proceso, la separación húmeda.

En el proceso de separación en húmedo se utilizan varios lavabos de flotador o fregadero que contienen fluidos de diferentes densidades, uno tras otro. Con una densidad de aprox. 1,08 kg/dm³ utilizada en la primera etapa, todos los grupos de productos (PS, ABS, PP, etc.) flotan, debido a su menor densidad, mientras que los materiales extraños no deseados, incluyendo el fregadero de plástico retardado a la llama, pueden ser eliminados.

Una siguiente etapa de separación con agua (densidad 1,0 kg/dm³) no sólo elimina el líquido de separación residual de la primera etapa de separación, sino que también permite la separación de PP y PE como fracción flotante y de PS y ABS como fracción de hundimiento. De esta manera se pueden producir fracciones concentradas de PS y ABS y fracciones concentradas de PP y PE a partir de plásticos de RAEE.

Materiales extraños no deseados

Pero estas mezclas de PS y ABS siguen estando muy contaminadas por grandes cantidades de materiales extraños. Sobre todo aquí, la madera, que proviene, por ejemplo, de altavoces triturados, carcasas de radio, paletas, etc. Los separadores electrostáticos del tipo Corona-roll han demostrado su eficacia en la separación de fracciones de madera. Para la separación se utiliza una conductividad eléctrica diferente entre la madera húmeda y el plástico seco. El plástico está prácticamente libre de madera después de esta etapa de separación. El caucho conductor también se separa simultáneamente en esta etapa de separación.

Separación de PP

Los 'plásticos más solicitados ABS y PS' se encuentran en un volumen de densidad de aprox. 1,05 kg/dm³. Pero en el reciclaje de plásticos a partir de chatarra electrónica se ha demostrado que el polipropileno con relleno mineral (llamado PP20) también se encuentra alrededor de esta área de densidad, como un material que se ha llenado por razones de coste con un 20% de talco. Sin embargo, la presencia de PP junto con PS o ABS es indeseable, ya que la calidad del granulado o de los compuestos se ve considerablemente afectada por el contenido de PP.

Foto 4: Cartuchos de tóner.

Proceso de separación de ABS y PS

Es fácil separar el ABS y el PS entre sí con la tecnología de separación electrostática. Para ello se utiliza un proceso de separación de dos etapas!

En la primera etapa de separación, una fracción de ABS puro se separa primero de una mezcla de ABS-PP que ha sido pre-concentrada por separación de flotador o fregadero y luego se seca. Esto se consigue cargando selectivamente los materiales de la mezcla de plásticos en una unidad de carga especial. El ABS toma una carga positiva, los otros plásticos PS y PP una carga negativa. A continuación, el ABS se separa del flujo de producto con un electrodo de carga positiva como una fracción limpia con una pureza en algunos casos superior al 99%.

La fracción restante, compuesta principalmente de PS y algunos residuos de ABS y PP, se recoge en una segunda etapa de separación, en la que también se carga electrostáticamente. El PS es separado por el sistema de electrodos como una fracción limpia de PS de pureza > 98,5%. También se obtiene la llamada fracción mixta, compuesta de PS y ABS, que se mezcla con el material de entrada. El PP relleno se obtiene como una fracción más, mezclado con algunos PS. Las fracciones PS y ABS están en gran medida libres de PP después de la separación electrostática - requisitos ideales para la producción de compuestos limpios de alta calidad.

Por lo tanto, una línea de separación para plásticos de desechos electrónicos consiste en dos separadores EKS de hamos que trabajan con principios electrostáticos en la primera etapa. Estos dos equipos trabajan en paralelo y se separan a una velocidad de aprox. 1.500 kg/h. Como la proporción de ABS separada en la primera etapa representa aproximadamente el 50% del material de entrada, de la segunda etapa sólo salen aproximadamente 750 kg/h con su separador EKS de hamos simples. Así se pueden separar aprox. 1.500 kg de PS y ABS por hora con la línea hamos KRS equipada con tres separadores electrostáticos, con lo que la fracción PP20 se separa en su propio proceso de separación. La foto 2 muestra una instalación de KRS.

Separación de elastómeros

Los elastómeros presentan un gran problema en el reciclaje de plásticos mezclados a partir de chatarra electrónica. Estos elastómeros se presentan en forma de caucho, silicona, espumas de elastómero, etc. Tienen la desagradable propiedad de no fundirse durante la extrusión de material granulado, lo que lleva a una reducción de la calidad del producto acabado, a pesar de que sólo representan una pequeña proporción del material. Por lo tanto, estos elastómeros deben eliminarse absolutamente del material granulado.

Las mezclas de ABS y PS se cargan principalmente negativamente en la separación electrostática. Por lo tanto, se separan principalmente junto con la fracción de PS igualmente cargada negativamente. ¡La fracción ABS queda prácticamente sin caucho después de la separación electrostática!

El separador de caucho Hamos RSS ha sido desarrollado por la empresa para liberar también la fracción PS de la goma. Los elastómeros no deseados se pueden eliminar casi por completo de las fracciones de residuos altamente concentradas con este equipo. El consumo de energía necesario para la separación es mínimo. La foto 3 muestra una fracción de elastómero de este tipo.

Reciclaje de cartuchos de tóner

El reciclaje de los cartuchos de tóner es un reto especial. En 2010 se vendieron en todo el mundo unos 370.000.000 de cartuchos de tóner, la mayoría de los cuales ya se habían utilizado y vaciado de las tareas de impresión en un corto período de tiempo, convirtiéndose así en artículos de desecho. Las empresas especializadas de recarga recargan algunos de estos cartuchos de tóner, mientras que otras son recogidas por el productor y recicladas. Pero la mayor parte de ellos terminan en la basura, ya que no existe un proceso de reciclaje adecuado para este tipo de productos mezclados (ver Foto 4).

Pero la separación electrostática también es ideal para reciclar plásticos de cartuchos de tóner. Después de la trituración, la eliminación de la tinta de tóner residual, la separación de las partes metálicas y la separación por flotación o por inmersión para concentrar los materiales plásticos, se obtiene una mezcla completamente negra de PS y ABS. Este material tiene un tamaño de partícula < 10 mm y en una primera etapa se separa en gran medida de los metales y elastómeros mediante el separador electrostático hamos KWS corona-roll. Los elastómeros de los cartuchos de tóner son principalmente conductores eléctricos, por lo que pueden separarse fácilmente mediante la separación de material conductor/no conductor. Como han demostrado las pruebas, con la separación en varias etapas es posible alcanzar contenidos de goma tan bajos como varios ppm.

La separación posterior en el separador electrostático EKS de hamos separa fácilmente las fracciones de plástico limpias como ABS o PS. Dado que la separación se realiza independientemente del color, estos materiales completamente negros pueden separarse fácilmente en fracciones de muy alta pureza.

Después de pasar por la línea de reciclaje, los materiales granulados ABS y PS se vuelven tan limpios que pueden volver a utilizarse en la producción de nuevos cartuchos de tóner. De este modo se obtiene un circuito completamente cerrado, “desde el depósito de tóner hasta el residuo, pasando por el granulado limpio hasta el nuevo depósito”.

De esta manera se recupera gran parte de los valiosos recursos contenidos en un cartucho de tóner. Por lo tanto, es posible utilizar casi todo el potencial de material reciclable en estos cartuchos de tóner. Esto no era posible en el pasado, ya que no se había logrado separar los plásticos negros entre sí en fracciones puras separadas según el tipo de plástico. Sin posibilidades de separación electrostática, la mayoría de los plásticos negros implicados se habrían recuperado térmicamente, es decir, se habrían incinerado.

Los plásticos en la chatarra electrónica implican una proporción especialmente elevada de plásticos negros, que puede situarse entre el 60 y el 75%. La razón es que no sólo el hecho de que el negro es “moderno”, sino también el papel que desempeñan los aspectos de coste

El reciclaje de los cartuchos de tóner es un reto especial. En 2010 se vendieron en todo el mundo unos 370.000.000 de cartuchos de tóner, la mayoría de los cuales ya se habían utilizado y vaciado de las tareas de impresión en un corto período de tiempo, convirtiéndose así en artículos de desecho

Mientras que, por ejemplo, la coloración de un plástico rojo lo hace hasta un 30% más caro, los costes adicionales para un plástico de color negro son mínimos