Fabricación aditiva con materiales líquidos

Simon Kasböck, Business Development Additive Manufacturing de Viscotec

19/02/2019

Este artículo examina las tecnologías existentes para la fabricación aditiva de componentes a partir de materiales líquidos. Se presentan las ventajas y desventajas de los procesos individuales, así como los diferentes parámetros de control de cada proceso para modificar la cantidad aplicada.

Métodos para la producción aditiva con líquidos y pastas:

- Dosificador neumático

- Drop-On-Demand (válvula de chorro)

- Procedimiento de pistón sin fin

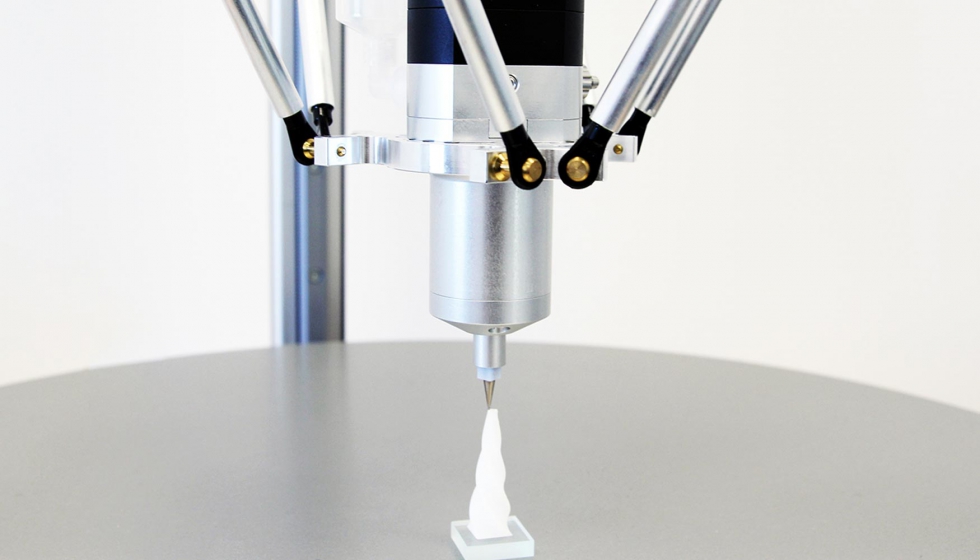

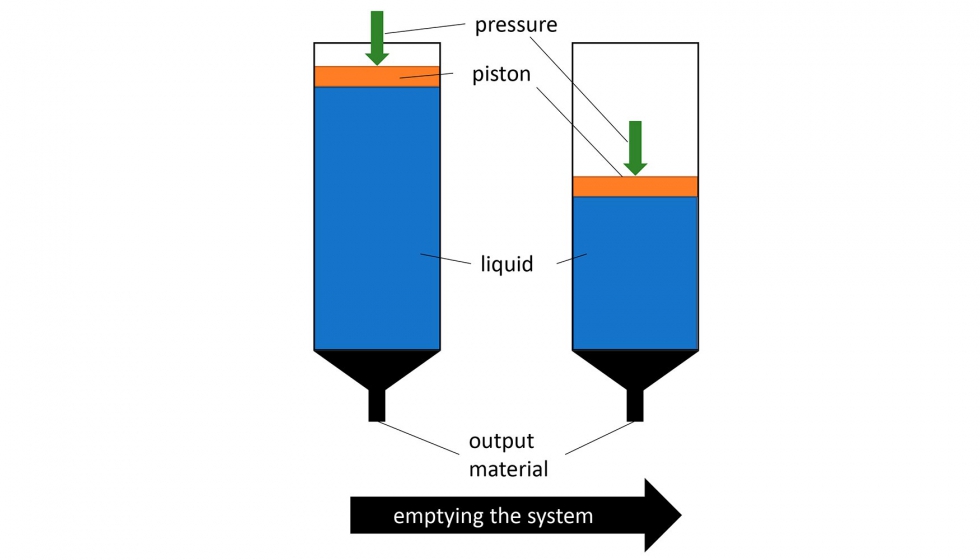

Dosificador neumático

El parámetro de control para este sistema es la presión aplicada al líquido. Debido a las fluctuaciones de temperatura o a las propiedades tixotrópicas del fluido, la viscosidad puede cambiar repentinamente. Esta diferencia de viscosidad, para una misma presión, resulta en diferentes cantidades de fluido aplicado.

Por lo tanto, el sistema no se distingue por su estabilidad de proceso y no tiene una alta precisión de repetición.

Las condiciones variables del proceso (por ejemplo temperatura o humedad) requieren un procedimiento de calibración diario. Además, la aspiración deseada del material (‘Retract’) en la impresión 3D no es posible con este método, ya que la presión sobre el fluido sólo puede reducirse y esto no conduce a un flujo inverso del material.

Sin embargo, la implementación del sistema es muy rentable, ya que es un sistema simple con pocos componentes y sin mecánica compleja. Además, el peso del cabezal de impresión es bajo en comparación con otros cabezales de impresión.

El espesor mínimo de capa que se puede alcanzar depende de la aguja a la salida del material y puede ser >0,2 mm en condiciones de proceso ideales.

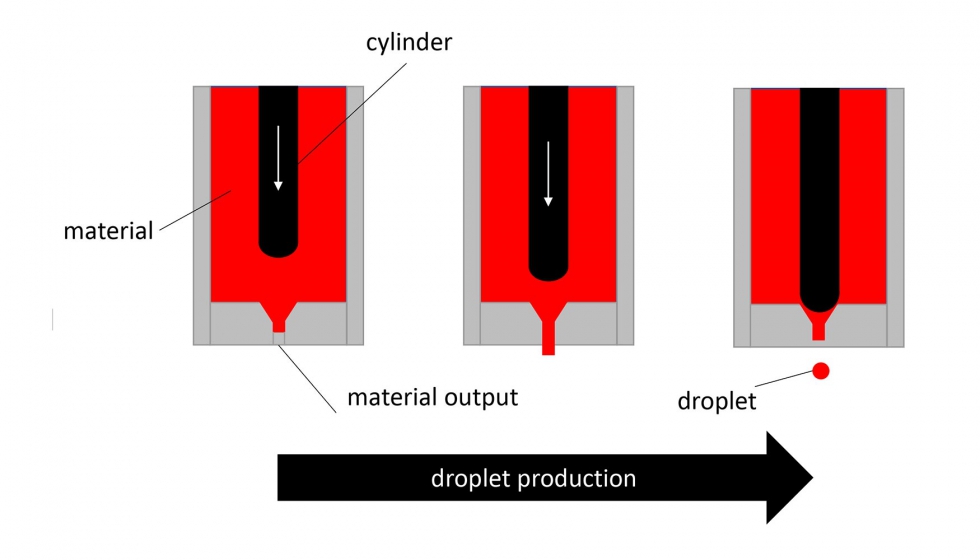

Drop-On-Demand (válvula de chorro)

Con las válvulas piezoeléctricas, el efecto piezoeléctrico inverso mueve un cilindro que expulsa una gota, como se muestra en la figura 3. La frecuencia de gotitas alcanzable es de unos 23 kHz.

Dependiendo del fluido que se aplique con la válvula de chorro, existen diferentes términos para los procesos:

- Uno de los primeros procedimientos históricos con una válvula de chorro es el 'Binder Jet'. Se coloca un aglutinante líquido en un lecho de polvo. Entre cada capa, una escobilla de goma se mueve sobre el lecho de polvo y aplica la siguiente capa de polvo al componente y al espacio de montaje. El cabezal de impresión dosifica el ligante en los puntos deseados y, por lo tanto, solidifica el polvo. Con este proceso, los componentes pueden ser producidos de una variedad de materiales en polvo, tales como almidón, yeso, aluminio y plástico. Si el aglutinante está teñido, los componentes con cualquier gradiente de color son posibles. Además, no se requieren estructuras de soporte, ya que el lecho de polvo soporta el componente. Algunos materiales requieren un postratamiento en el horno (sinterización) para lograr una mayor resistencia.

- Otro sistema bajo demanda es el proceso PolyJet (‘Material Jetting’). En lugar del ligante, se utiliza un polímero fotosensible. El componente está compuesto por el polímero, que se inyecta directamente en el lecho de impresión. Por lo tanto, no se requiere ningún polvo como en el chorro de ligante. Cada capa aplicada debe curarse con luz ultravioleta.

- Un proceso de reciente desarrollo permite la inyección de siliconas y, por lo tanto, la producción de componentes de silicona según el principio de gota a gota (drop-on-demand). Al igual que con el proceso PolyJet, el componente se cura con luz ultravioleta después de cada capa.

Durante la generación de las gotitas, se introduce un alto aporte de energía local en el fluido. La fuerza de cizallamiento resultante puede ser perjudicial para algunos materiales. Todos los sistemas basados en una válvula de chorro tienen una desventaja: el fluido debe ajustarse con precisión al sistema para que la aplicación de gotas funcione como se desee. Esto significa que no se pueden utilizar materiales estándar, pero se deben procesar fluidos especialmente adaptados. Estos materiales especiales son en su mayoría muy costosos.

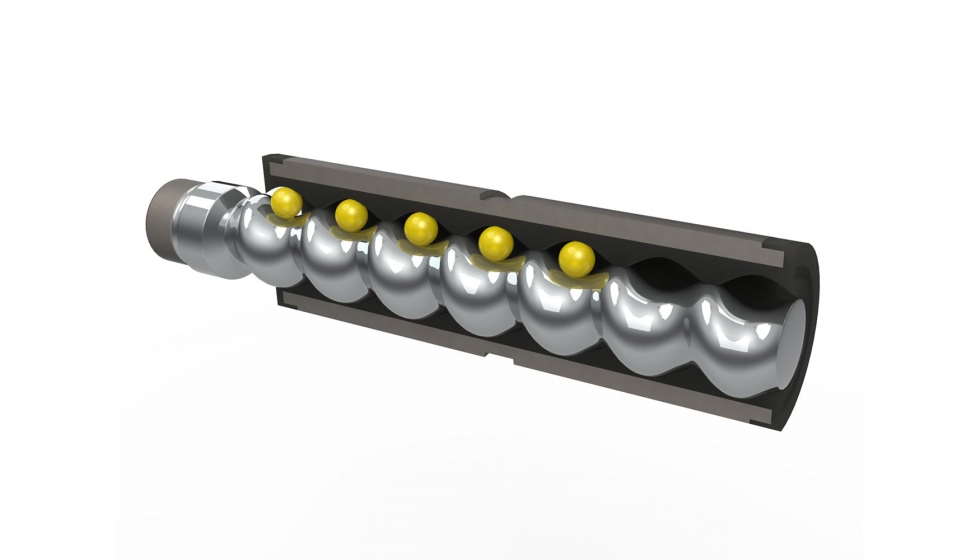

Procedimiento de pistón sin fin

El sistema consiste en un rotor que se construye como una rosca de tornillo redonda con un gran paso y una gran profundidad. El estator elástico tiene doble rosca y doble paso de la longitud del rotor. Esta geometría da como resultado cavidades cerradas con el mismo volumen definido entre el rotor y el estator, que son empujadas hacia adelante por el movimiento del rotor. Gracias a las cavidades cerradas, la bomba es autosellante, por lo que no es necesaria una válvula en la entrada y en la salida. La salida de material es volumétrica y directamente proporcional al ángulo de rotación del rotor.

Figura 4: Estructura de un sistema de pistón sin fin.

Combinando dos bombas, también se pueden procesar materiales de dos componentes. Ambos materiales son bombeados a un mezclador estático y mezclados. La proporción de mezcla se puede seleccionar libremente y puede ajustarse durante el proceso de producción.

En comparación con los otros cabezales de impresión, el diseño del estator y del rotor da como resultado un diseño relativamente largo. A diferencia del sistema de presión de tiempo, los elevados requisitos de calidad de los componentes de la bomba de rotor helicoidal suponen unos costes relativamente elevados que, sin embargo, se mantienen por debajo de los de un sistema de caída bajo demanda.

Al transportar el fluido en las cavidades, se generan fuerzas de cizallamiento muy bajas, por lo que el sistema también es adecuado para medios sensibles al cizallamiento. Un punto esencial en la fabricación aditiva es la retracción del material (‘Retract’). La dirección de rotación del tornillo se invierte y el material se devuelve a la bomba. Esto crea una rotura de hilo definida. De este modo se evita el goteo indeseado del material.

Otra ventaja importante es la variedad de materiales que se pueden procesar con este principio. Estos incluyen fluidos de baja a muy alta viscosidad, líquidos con un alto contenido de relleno, materiales sensibles a la temperatura y fluidos abrasivos. Ejemplos concretos que ya están en uso son las siliconas, los poliuretanos, las resinas epoxi y las cerámicas.

Gracias a la geometría especial del rotor y del estator, la salida del fluido es libre de pulsaciones, lo que conduce a un ancho constante de las líneas generadas y a un contorno exterior uniforme.

Resumen

Para finalizar, hay que decir que los distintos procesos de fabricación aditiva con líquidos tienen diferentes ventajas y desventajas. Depende de las propiedades requeridas del componente en cuanto a qué proceso es el más adecuado.

- Un sistema de presión de tiempo puede ser la solución más eficiente para aplicar líquidos al lecho de impresión con bajas viscosidades y menores exigencias en la calidad de los componentes.

- Los sistemas drop-on-demand son especialmente adecuados cuando se requiere un alto nivel de detalle.

- La ventaja de la bomba de rotor helicoidal es la alta precisión de dosificación, el procesamiento de materiales de dos componentes y la amplia gama de fluidos procesables.