Entrevista a Norbert Martín, responsable de modelos DKM y de fabricación aditiva de Seat

¿Cuál es la experiencia actual de Seat con la impresión 3D?

En Seat iniciamos el uso de esta tecnología hace 20 años con diferentes proveedores y, ya en el año 2006, apostamos por esta tecnología y adquirimos en el Centro de Prototipos de Desarrollo la primera impresora de sinterizado láser de la empresa EOS. Paulatinamente, hemos ido ampliando el parque de maquinaria con impresoras industriales y equipos de sobremesa para expandir la tecnología en diferentes departamentos de Seat y acercarla a nuestros profesionales. Esto resulta muy positivo ya que permite colaborar con distintas áreas y compartir diferentes experiencias.

A día de hoy, utilizamos la impresión 3D desde las etapas iniciales de un proyecto, en la fase de concepto imprimiendo piezas prototipo que nos muestran diversas opciones de diseño, hasta la fabricación en serie, donde utilizamos la tecnología en la fabricación interna de herramientas y utillajes para mejorar y optimizar los procesos de producción con el objetivo de aumentar la calidad y productividad.

“En un momento de grandes cambios y avances en el sector de la automoción, es muy positivo que se esté viviendo al mismo tiempo la expansión y crecimiento de la fabricación aditiva”, afirma Norbert Martín.

¿Qué herramientas y utillajes han desarrollado hasta el momento?

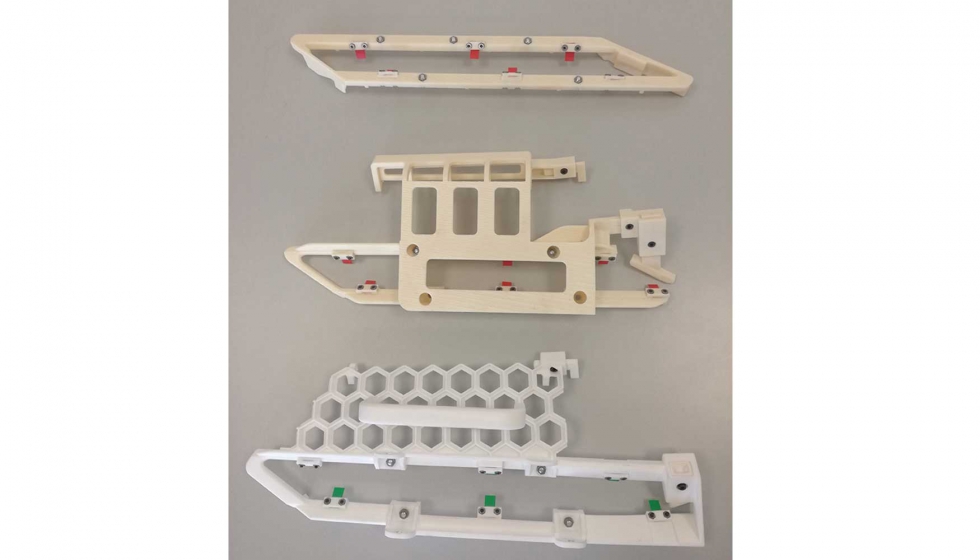

Hasta la fecha se han desarrollado cientos de utillajes y herramientas ya que uno de los puntos fuertes de la tecnología es que no se descarta ninguna idea por pequeña que sea. Así, se diseñan estructuras complejas con diferentes componentes y mecanismos, con la base de diseño del utillaje la impresión 3D, pero complementadas con elementos tradicionales.

Poco a poco, útiles más sencillos que anteriormente se fabricaban con tecnologías tradicionales están pasando a fabricarse mediante impresión 3D ya que supone un ahorro muy importante de tiempo. También hay que subrayar que esta tecnología permite fabricar un mismo útil del que ya se disponía y se diseñó pensando en una tecnología tradicional como el mecanizado y en un material metálico, por ejemplo, aluminio, y reconvertirlo imprimiéndolo en un material plástico. Esto nos aporta las características necesarias, pero con un ahorro de peso que repercute directamente en la ergonomía de la persona usuaria de la herramienta.

Con esta experiencia, ¿cuáles son las necesidades que todavía no están bien resultas?

Dependiendo de la tecnología utilizada y del material empleado en la impresión, todavía existen tareas de procesado que implican limitaciones de diferentes aspectos como el aumento de tiempo o de espacio ya que es necesario disponer no solo de la impresora sino de la infraestructura y la maquinaria auxiliar adicional para el uso de ese tipo de impresora. También destacaría que se habla de diversidad de materiales, pero, normalmente, para un uso ágil las impresoras están enfocadas a trabajar con un solo tipo de material. Si se quiere imprimir en diferentes materiales, en la mayoría de casos no se puede realizar en una misma pieza y es necesario un tiempo de acondicionamiento del equipo para el otro material. Y, por último, el tamaño de impresión, que está muy bien cubierto para imprimir piezas y elementos de hasta un metro, pero a partir de esa longitud existen limitaciones para disponer de diferentes tecnologías de impresión y materiales.

“No tener limitaciones de diseño en 3D o poder fabricar la misma pieza en diferentes materiales es una ventaja competitiva importante”.

¿Qué cambios ha supuesto internamente a la hora de planificar la producción el hecho de introducir la fabricación aditiva?

Más que cambios en la producción, la fabricación aditiva está considerada hoy como una tecnología útil cuando se planifica y se proyecta tanto el diseño como la fabricación de un nuevo modelo. En un momento de grandes cambios y avances en el sector de la automoción, es muy positivo que se esté viviendo al mismo tiempo la expansión y crecimiento de la fabricación aditiva.

¿Para cuándo se plantean incorporar piezas funcionales desarrolladas mediante tecnología aditiva en un vehículo? ¿Cuáles son, desde el punto de vista técnico, los principales escollos que dificultan su implantación?

Estamos trabajando para que esto sea una realidad en vehículos de serie. Además de que necesariamente ha de ser rentable, por encima de todo queremos estar seguros de que técnicamente una pieza impresa 3D nos va a asegurar la calidad y fiabilidad que Seat exige a todos los componentes utilizados en la fabricación de automóviles. Para ello es esencial que, desde una fase muy temprana, en el área de prototipos experimentemos con piezas impresas 3D que cumplan todos los requisitos necesarios.

Uno de los requisitos de las piezas impresas en 3D es el posprocesado posterior. En su caso, ¿qué tratamientos requieren?

Refresar una pieza impresa para lograr un nivel de precisión dimensional mayor y mejoras superficiales, realizar actividades de acabado y lijado manual o semiautomático para conseguir pulir superficies a nivel espejo y tratamientos superficiales de preparación de la pieza para ser pintada. Cualquier actividad de posprocesado supone un coste adicional que estudiamos introducirlo en la cadena de valor para reducir el impacto económico total.

¿Y desde el punto de vista de rentabilidad y competitividad?

La tecnología compite con otros procesos de fabricación maduros que, si bien tienen mayores limitaciones, presentan una mejor rentabilidad en precio por pieza y en acabado directo de la pieza, lo que también repercute en el precio. Para tener éxito, es muy importante la aportación de valor como factor diferencial y en este aspecto no tener limitaciones de diseño en 3D o poder fabricar la misma pieza en diferentes materiales es una ventaja competitiva importante.

Finalmente, en términos generales, ¿qué posibilidades y qué impedimentos ven en la fabricación aditiva aplicada al sector del automóvil para los próximos años?

Hay muchas posibilidades ya que los fabricantes de impresoras y diferentes empresas del sector continúan trabajando para superar las limitaciones actuales. Es por ello que el sector está evolucionando muy rápidamente y la aplicación de la fabricación aditiva en el sector de la automoción crece de forma exponencial. Para que esto siga siendo así y asegurar el éxito, es necesario que compartamos nuestras experiencias y trabajemos conjuntamente con otros sectores usuarios de la tecnología, así como con todos los fabricantes de equipos de impresión 3D. Por nuestra parte estamos trabajando intensamente en el desarrollo de nuevos materiales que, siendo impresos en 3D, nos ofrezcan las características específicas que se ajusten al vehículo y que, junto a la libertad de diseño, puedan suponer una revolución.