La automatización tradicional fuera de su alcance

Sin embargo, muchas de estas pequeñas y medianas empresas creen que la robótica industrial, y las muchas oportunidades que ofrece, están fuera de su alcance en la práctica. Simplemente no pueden permitirse el coste de instalar robots grandes y complejos que no encajan bien dentro del espacio limitado de su planta, que requieren el apoyo de técnicos especializados para programarlos y mantenerlos, y que requieren cuantiosos desembolsos de capital por anticipado, con tiempos de amortización demasiado largos para justificar la inversión.

Las capacidades de los cobots están cambiando el juego

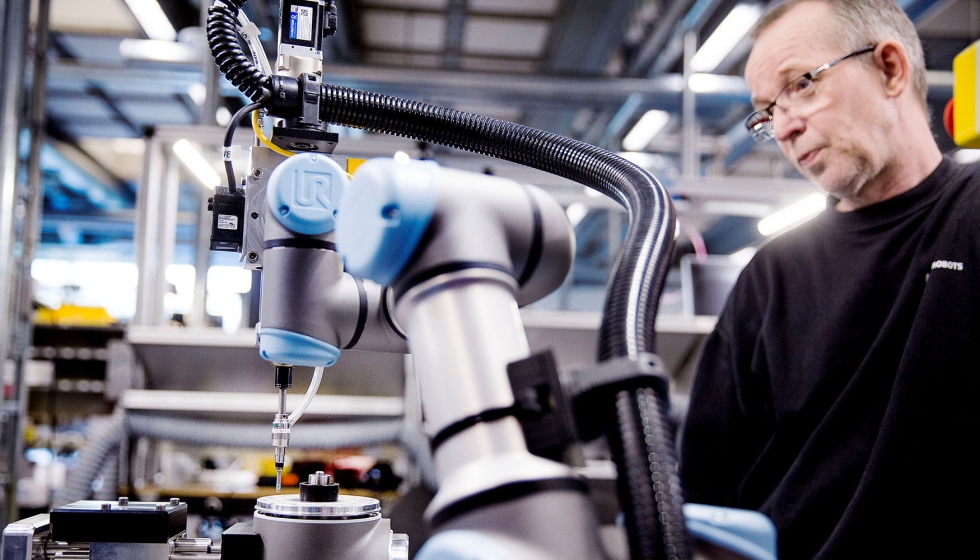

La nueva generación de robots industriales, los denominados robots colaborativos (o cobots) ya está cambiando el juego para muchos fabricantes de menor escala, ayudándoles a competir de manera más efectiva, ofreciendo nuevas oportunidades para los empleados e incluso mejorando la seguridad del entorno de trabajo. Los cobots están diseñados específicamente para trabajar lado a lado con operarios humanos, sin ninguna necesidad de instalar vallas de protección, evitando así costes adicionales y la pérdida de espacio en la zona de operación.

Los cobots de Universal Robots ofrecen cinco factores clave que ponen fácilmente al alcance de las pymes interesadas beneficiarse de los sistemas automatizados del plástico en sus procesos de fabricación.

1. Su rápida implementación

La configuración y puesta en marcha de un robot industrial convencional normalmente requiere días o incluso semanas de trabajo por parte de técnicos especializados. Todo esto supone tiempo y una interrupción en la producción que las pymes simplemente no pueden asumir.

Con los robots de Universal Robots hasta un operador inexperto puede desempaquetar el nuevo robot, montarlo y comenzar a programarlo para realizar tareas sencillas en cuestión de horas. Los brazos de robot UR pesan tan poco como 11 kg, y se pueden configurar en menos de un día.

La empresa británica, Camcleats Ltd., instaló un robot UR5 de Universal Robots en su planta para automatizar una tarea de recortar piezas cuando salen del molde de inyección que estaba provocando problemas de lesiones por esfuerzo repetitivo (RSI) en los empleados. “La instalación del UR5 fue tan sencillo que lo teníamos funcionando y realizando la tarea en tan solo un par de horas” señala Julian Emry, director de Clamcleat Ltd.

2. Fácil de programar - sin habilidades especiales necesarias

La mayoría de las pequeñas empresas de fabricación de plásticos no cuentan con un programador de robots entre su plantilla, y no pueden permitirse el lujo de contratar a uno. Por ello, la tecnología revolucionaria detrás de los sistemas de Universal Robots es un gran paso hacia la eliminación de esta barrera a la automatización ya que permite a los operadores –sin experiencia previa en la configuración de robots– programar rápidamente los movimientos del brazo robótico basándose en unos sencillos pasos lógicos del proceso y utilizando herramientas intuitivas.

Linatex es una pequeña empresa danesa dedicada a la producción de piezas de plástico que se encuentran en todo tipo de productos, desde una prótesis de cadera a los aviones o turbinas eólicas. Buscaban una solución de automatización para sus líneas de producción que a veces son muy cortas, por lo que su principal criterio era que el robot fuese fácil de reubicar y reprogramar. Optaron por un UR5 para la tarea de inserción y extracción de componentes plásticos en los tornos CNC.

“El brazo robótico de Universal Robots es tan fácil de configurar que nuestros propios empleados pueden reprogramarlo”, afirma Jørn Trustrup, director de Producción de Linatex, haciendo hincapié en la intuitiva interfaz de usuario de Universal Robots. “No hay que introducir o calcular nada para conseguir que el robot funcione. Solo es necesario enseñarle los movimientos que debe memorizar”.

3. Trabajar de forma segura al lado de los operadores humanos

Los robots industriales convencionales suelen requerir la instalación de grandes jaulas de protección alrededor, que no solo aumentan el coste, sino también ocupan demasiado espacio operativo y reducen la flexibilidad en la línea de producción. Los responsables de la planta también tienen que lidiar con los riesgos de seguridad asociados con la posibilidad de que un operario entre en la zona de seguridad mientras el robot esté operando.

Sin embargo, los pequeños fabricantes no suelen disponer del lujo de poder dedicar espacio en la planta para estas medidas de seguridad. Por el contrario, el 80% de los brazos robóticos de Universal Robots instalados –más de 21.000 en fábricas de todo el mundo– operan al lado de los operadores humanos sin vallas de seguridad, por supuesto tras de una adecuada evaluación de riesgos.

Además, hoy en día los robots colaborativos son capaces de hacerse cargo de las tareas repetitivas, eliminando el riesgo de lesiones y mejorando el entorno laboral de los trabajadores incluso en espacios reducidos en la línea de producción. Funcionan codo con codo con los trabajadores humanos para que sus operaciones se complementen entre sí. Por ejemplo, la innovadora tecnología de detección de fuerza integrada en cobots de Universal Robots significa que el equipo deja inmediatamente de funcionar si entra en contacto con un ser humano o cualquier otro obstáculo.

La compañía danesa OTV Plast que fabrica piezas de plástico para diversas sectores e industrias, buscaba una solución para automatizar el fresado y acabado de piezas, es decir, un robot lo suficientemente pequeño como para trabajar en un espacio limitado y ser capaz de trabajar con el resto de empleados sin necesidad de resguardos de seguridad. Tras dos días para instalar y optimizar el robot y un día para formar a los empleados sobre su funcionamiento, OTV registró un aumento de más del 35% en su productividad casi inmediato.

4. Fácil y rápido de mover

Los pequeños y medianos fabricantes a menudo tienen que trabajar con lotes de producción limitados con diferentes especificaciones y, por lo tanto, requieren cambios frecuentes y rápidos en las líneas de producción. Los robots industriales tradicionales están mal adaptados para esta dinámica de producción.

Los robots colaborativos ofrecen nuevas e importantes oportunidades en este contexto porque son ligeros y ocupan poco espacio, además de ser fáciles de mover y volver a implementar en múltiples ubicaciones sin cambiar el diseño de producción. Dado que los programas pueden ser reutilizados para tareas que deben hacerse de nuevo más tarde también son ideales para procesos de fabricación ágiles que requieren mantener al mínimo el tiempo y el esfuerzo de configuración.

La empresa española NADSL, más conocida por su marca de maletas SHAD, fabrica primeros equipos (asientos y maletas), para los principales fabricantes de motos a nivel mundial. Evaluaban la instalación de un robot, pero las características de su producción basada en series cortas, no justificaba el coste de los robots tradicionales. La empresa eligió un UR5, que se adapta a las necesidades de SHAD a la perfección. No sólo puede cambiarse de ubicación en la planta productiva según las necesidades, sino que puede volver a programarse adaptándose a los cambios productivos y la demanda de la empresa.

“La instalación del robot representa una mejora tecnológica en la producción que mejora el ambiente de trabajo, la calidad del producto y al mismo tiempo nos ayuda a disminuir costes”, comenta Joan Planas, ingeniero de NADSL (SHAD).

5. Rápido retorno de inversión sin costes adicionales

Cualquier fabricante tiene especial interés en que su inversión en la automatización se amortice tan pronto como sea posible. Sin embargo, el coste de la instalación más el Coste Total de Propiedad para las configuraciones de automatización más tradicionales son a menudo un desafío importante para los fabricantes más pequeños, que suelen contar con recursos económicos limitados. Los cobots de Universal Robots ahora permiten una automatización robótica asequible para las operaciones más pequeñas proporcionando todas las ventajas de la automatización robótica avanzada, aunque sin los costes asociados con la programación, instalación y mantenimiento de robots tradicionales.