Diseñado para los cambios de trabajo de extrusión y producir estructuras multicapa uniformes

EDI obtiene la patente del cabezal plano que minimiza el tiempo de inactividad

Extrusión

Extrusion Dies Industries, LLC (EDI) ha obtenido la Patente estadounidense No. 7,056,112 B2 para un diseño de cabezal plano que reduce el tiempo de inactividad para el ajuste de labio que se requiere para cada nueva corrida de producto, mejora los perfiles de espesor y produce una estructura de capa uniforme en la coextrusión, anunció hoy la compañía. Con el nombre comercial Contour Di (TM), el innovador sistema está produciendo ya película y lámina comercial en todo el mundo.

El Contour Die resuelve un añejo problema que causa la presión del polímero fundido en el manifold o canal de flujo entre los cuerpos, o mitades, de cualquier cabezal plano. Esta presión (en el intervalo de 1.000 a 3.000 p.s.i., o 70 a 200 bar) tiene la suficiente magnitud como para hacer que los pesados cuerpos de acero sufran una deflexión. En los cabezales convencionales, debido a que el área superficial que está “mojada”, o en contacto con el polímero fundido, es mayor en el centro que en los extremos, el resultado es una deflexión no uniforme; a su vez, esto causa una distorsión en el producto que se describe como “en forma de concha”. Aunque es posible corregir este problema con los sistemas de ajuste de labio que son la norma en los cabezales planos, los frecuentes ajustes necesarios cuando hay muchos trabajos con corridas pequeñas causan un descenso importante de la productividad. El problema es aún más grave en la coextrusión, puesto que los dispositivos de ajuste de labio no pueden corregir las distorsiones en la interfaz entre las capas.

La forma exclusiva del Contour Die ofrece una deflexión del cuerpo del cabezal uniforme sin sacrificar la uniformidad del flujo de material fundido que implican los cabezales antiguos de deflexión uniforme.

“Comprender el fenómeno de la deflexión del cabezal nos permitió hacer frente a ambos problemas”, dijo John A. Ulcej, inventor del Contour Die y vicepresidente ejecutivo de ingeniería y tecnología de EDI. “Al final resolvimos el problema de la deflexión no uniforme mediante el diseño de un cabezal que tiene un aspecto muy diferente al cabezal convencional similar a un bloque”.

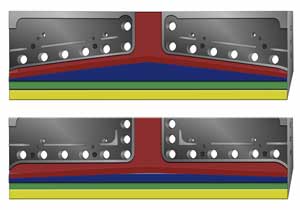

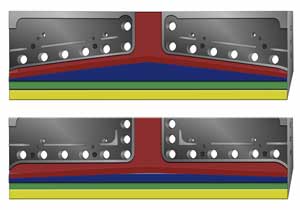

El Contour Die tiene una forma ahusada o “esculpida” única: más gruesa en el centro, donde la fuerza de flexión es mayor, que en los extremos (ver foto). Ese diseño permite a EDI retener el manifold tipo “gancho de ropa” en forma de triángulo de uso extendido en el ramo porque promueve un flujo uniforme de polímero fundido a través del cabezal.

“Los anteriores cabezales de deflexión uniforme construidos por EDI y otros fabricantes prescindían del manifold en forma de gancho de ropa en favor de un manifold de 'hombros amplios' con una pared posterior recta paralela a la salida del cabezal”, indicó Ulcej. “Esto producía una deflexión uniforme del cuerpo del cabezal, pero a costa de la uniformidad. Las esquinas en los extremos de la pared posterior constituían áreas muertas en las que el flujo a baja velocidad o estancamiento del polímero podría causar degradación, que se manifiesta en el producto terminado en forma de geles, orificios pequeños y otros defectos”.

Otro beneficio del flujo uniforme es una reducción en el tiempo necesario para purgar el cabezal al realizar cambios de color o resina. Al mismo tiempo, señaló Ulcej, la combinación de deflexión de cuerpo del cabezal uniforme y flujo uniforme proporciona una mayor libertad para aumentar la producción del extrusor sin arriesgar la calidad del producto.