Entrevista a Iñigo Bereterbide, Additive Manufacturing Products Manager de Renishaw

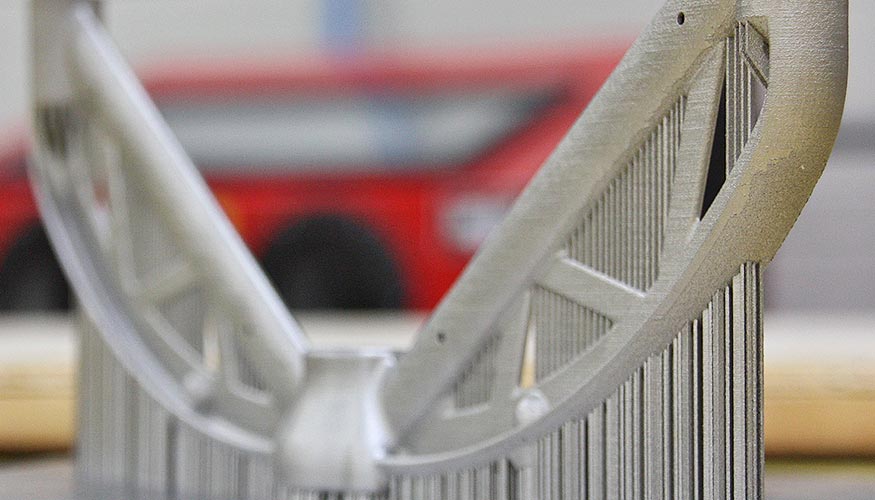

El equipo de Moto2 TransFIORmers confió en Renishaw para la producción de un sistema de suspensión delantera ‘impreso’ mediante fabricación aditiva de polvo metálico. Para conocer mejor el proyecto, los retos a los que se enfrentaron y hasta qué punto es un primer paso de muchos en el potencial de la impresión 3D metálica, hablamos con Iñigo Bereterbide, Additive Manufacturing Products Manager de la firma.

Para empezar, explíquenos un poco el origen del proyecto…

Representantes de la filial francesa de Renishaw se reunieron con Jean-Baptiste Péjoine, presidente de la empresa i3D Concept, el año pasado para hablar de la tecnología, los requisitos de sus aplicaciones y de las ventajas que puede sacar a través del uso de la impresión 3D metálica. Vimos que estas mismas ventajas podrían ser aplicadas perfectamente a las necesidades de i3D Concept.

De hecho la fabricación aditiva nos permitió diseñar una pieza optimizada para reducir el peso en un 40%, mientras que mejora la rigidez. También significaba que no había necesidad de herramientas específicas para la fabricación.

Así que el objetivo era identificar una pieza de la motocicleta que sería una gran demostración de la tecnología y de colaborar con el sr. Péjoine para diseñar una pieza que se beneficiarían de las ventajas de la fabricación aditiva.

Más concretamente, ¿cuál fue la aportación de Renishaw al proyecto?

Renishaw apoyó la empresa i3D Concept desde el principio de su historia en el desarrollo de parámetros (primero con acero inoxidable, y luego con titanio) a través de nuestro equipo de ingenieros de aplicaciones. Sin embargo, habría que destacar que Renishaw no ha estado directamente involucrado con el equipo TransFIORmers.

¿Con qué materiales trabajaron? ¿Por qué estos y no otros?

El material utilizado para la fabricación de la pieza es titanio. Las características mecánicas de este material permiten mantener las prestaciones de la pieza original fabricada en aluminio pero con una menor cantidad de material. Mediante la optimización topológica en este caso se consiguió una reducción de peso del 40%.

En cuanto a la máquina, ¿cuál fue la elegida?

La máquina utilizada fue la Renishaw AM250. i3D Concept eligió la maquina AM250 por las siguientes razones, fiabilidad, facilidad de uso y la flexibilidad en producción, ya que se trata de una máquina multimaterial de fácil intercambio de los mismos.

¿Puede comentarnos los principales retos o escollos que debieron superar?

Para poder obtener el máximo rendimiento de la tecnología de fabricación aditiva metálica es necesario adaptar los diseños existentes para convertirlos en compatibles con la misma. Este proyecto no es una excepción por lo que hubo de partir de un diseño inicial concebido para fabricar la pieza mediante tecnologías convencionales, mecanizados y soldadura de varias piezas de aluminio hasta conseguir una única pieza que cumpliera todos los requisitos de cargas pero a la vez siendo un 40% más ligera que la original. Esto exigió un re-estudio completo de la pieza y múltiples ensayos de la misma hasta poder garantizar la completa fiabilidad del nuevo diseño. Todo este trabajo de optimización del diseño lo realizó i3D Concept con el soporte de nuestros compañeros de Renishaw Francia.

Y al revés… ¿qué beneficios ha supuesto en el producto final? (por ejemplo reducción de pesos, menor consumo..) Comparándolo con un proceso de producción convencional, ¿qué ventajas ha aportado la fabricación aditiva?

Resumidamente, una reducción 40% de peso y maximización del ratio peso/rigidez además de obtener una sola pieza, eliminando procesos de soldaduras. Permite también la creación de formas complejas que con medios convencionales no serían posibles (mecanizado, fundición, soldadura etc.) y una mejora en el manejo de la motocicleta lo que permite mejorar la estabilidad de la misma.

Desde el inicio del diseño hasta la impresión final... ¿Cuánto tiempo transcurrió?

El proyecto tuvo una duración de alrededor de 3 meses a partir de la primera reunión técnica hasta la ´impresión´ de las piezas finales. Para explicar brevemente la trayectoria del proyecto, los pasos son:

- Las especificaciones técnicas y la búsqueda del diseño óptimo con un software de optimización topológica

- Diseño del primer prototipo

- Primera construcción en acero inoxidable

- Non Destructive Characterization (NDC) con la tomografía

- Modificaciones de diseño para mejorar la pieza

- Construcción de la pieza final en titanio

- Prueba final y verificación en la pista

Ante cualquier incidencia, ¿qué capacidad de respuesta tiene la fabricación aditiva a la hora de proporcionar recambios o piezas rediseñadas?

En este caso, si consideramos que ya tenemos el rediseño de las piezas hecho, la fabricación aditiva tiene una capacidad de respuesta muy alta ya que al poder fabricar directamente las piezas desde un fichero 3D sin necesidad de disponer de otros elementos como pueden ser moldes, útiles de fabricación etc se pueden acortar los plazos dramáticamente. No en vano hay empresas que ya están estudiando la viabilidad de sustituir o reducir sus stocks físicos de piezas de racambio por un stock virtual. Si bien esto requiere de un trabajo previo de estudio de las piezas compatibles para llevar a cabo esta modificación y en algunos de los casos la adaptación de las mismas.

Sin necesidad de irnos a otros países, en España ya tenemos clientes que están empezando a hacer este proceso.

¿Esperan que la fabricación aditiva acabe teniendo un lugar preponderante en proyectos de este tipo? ¿Sería posible la aplicación en fabricación seriada?

En Renishaw hablamos de fabricación aditiva, no utilizamos el concepto de Rapid prototyping, ya que consideramos que esta tecnología tiene que alcanzar la fase de producción real.

Actualmente ya hay sectores como el médico-dental en el que se fabrican miles de piezas diariamente con esta tecnología. Otros sectores están dando los pasos para convertir esto en una realidad en los próximos años. A modo de ejemplo el sector aeronáutico lleva años realizando sus procesos de homologación de la tecnología de manera que en los próximos modelos de avión que se diseñen cada vez habrá más piezas fabricadas mediante fabricación aditiva. Otros sectores irán adoptando la fabricación aditiva paulatinamente, siempre teniendo en cuenta que la fabricación aditiva tendrá que aportar ventajas de tipo tecnológico, que de otra manera no serían posibles con los métodos tradicionales.

Para finalizar, ¿se plantean otro proyecto de este tipo próximamente?

Tanto a nivel local, Renishaw Ibérica, como global en las 35 filiales de Renishaw repartidas por el mundo Renishaw está haciendo una apuesta muy fuerte de colaboración con las empresas en distintos proyectos en distintos sectores. Para ello hemos creado una red de lo que llamamos ‘Solutions Centres’ en los cuales las empresas dispondrán de un entorno de desarrollo seguro donde poder ampliar sus conocimientos y experiencia con la tecnología AM. Pudiendo realizar un desarrollo y certificación de los nuevos procesos de fabricación aditiva sin la necesidad de realizar la inversión de compra de máquinas hasta tener la seguridad de un proceso estable y certificado. Renishaw pone a disposición de sus clientes su experiencia en adaptación de diseños, metrología y mecanizado que permite ayudar a nuestros clientes a desarrollar una solución completa.

Algunos de estos proyectos irán haciéndose públicos a medida que avancen y otros no se podrán hacer debido a los contratos de confidencialidad firmados entre las empresas.