"En este nuevo proyecto nuestras máquinas se fabrican en España con un exhaustivo control de calidad en cada proceso de fabricación"

Entrevista a Edelia Vizcaíno, gerente de Itoplas

Itoplas estrena 2016 con nuevas instalaciones en la localidad barcelonesa de Sant Esteve Sesrovires (Barcelona) con unas instalaciones de 1.000 m2 y dos puentes grúas de 19 y 4 toneladas con capacidad para fabricar máquinas desde 90 toneladas hasta llegar a las 6.000 toneladas, a partir de las 1.800 toneladas se producen bajo pedido. "Con este nuevo proyecto aumentamos la calidad y la atención a nuestros clientes al disponer de un servicio directo. Nuestras instalaciones están preparadas para poder producir toda la fabricación de las máquinas desde el diseño hasta la pintura pasando por el ensamblaje, cableado, electrónica, etc", afirma Edelia Vizcaíno, gerente de Itoplas en esta entrevista. Además, asegura, "en este nuevo proyecto nuestras máquinas se fabrican en España con un exhaustivo control de calidad en cada proceso de fabricación".

¿Cómo definiría la actividad de Itoplas?

Itoplas es una empresa formada por profesionales de gran experiencia en el sector que tenemos la capacidad de hacer las cosas de una forma diferente. No sólo somos fabricantes de maquinaria de inyección sino que somos una ingeniería que nos dedicamos a la confección y elaboración de máquinas de inyección con visión de futuro con un objetivo que es la precisión. Nuestra tecnología está en constante desarrollo adelantándonos a los tiempos y en crecimiento.

Además de máquinas de inyección, ¿qué otros productos distribuyen el mercado?

Además de las máquinas de inyección ofrecemos soluciones a la industria del plástico como pueden ser iSave, se trata de un kit formado por servomotor y driver con la capacidad de reducir el gasto energético hasta un 80% dependiendo del ciclo de máquina; iControl, este año hemos desarrollado el i5000, un nuevo control revolucionario con pantalla táctil y con una precisión proporcionada por PIDs; iMoulds, diseño específico de moldes para cualquier tipo de aplicación; iGate, patente de moldes para PVC con extracción de colada.

Además suministramos sistemas de extracción de columnas. En esta línea hemos desarrollado un sistema de extracción de columnas automático que permite el montaje en máquina de moldes voluminosos de PVC. En cuanto al PET, diseñamos y fabricamos máquinas para botellas PET, se incluye todo el proceso de fabricación desde el procesado de PET hasta el llenado, etiquetado y embalaje. También hacemos proyectos llave en mano, en las que cliente quiere una aplicación y nosotros la confeccionamos.

A su parecer, ¿qué diferencia la ingeniería Itoplas de otras del mercado?

Nuestra ingeniería está basada en la experiencia, una experiencia de más de 40 años en el sector, con ideas y planteamientos del siglo XXI, por tanto una fusión enriquecedora entre experiencia e innovación, aplicamos todo lo aprendido durante estos años pensando en el día de mañana. Nuestros ingenieros se forman día a día, progresando continuamente y proponiendo y alcanzando nuevos retos. Todo ello teniendo como objetivo máxima potencia con la mínima expresión dando un valor añadido a un bajo coste.

Además, cuentan con nueva maquinaria para el mercado español, máquinas fabricadas en España...

En este nuevo proyecto nuestras máquinas se fabrican en España con un exhaustivo control de calidad en cada proceso de fabricación. Desde hace años nuestras máquinas ya tienen como equipamiento de serie los servomotores Inovance con una reducción energética muy significativa de hasta el 80% según los ciclos.

Esta nueva serie destaca por su alta precisión. Incluimos el nuevo control i5000 con una capacidad de precisión que llega a todos los parámetros cuantificables de la máquina incorporando PID en todos los movimientos de la máquina, en la temperatura y en el control presión y velocidad de los servomotores, gracias a este PID obtenemos estabilidad en la temperatura de 0,1º y control de los movimientos con variaciones no mayores a 0,1 mm a gran velocidad y programación de cota real.

Se incorpora gran cantidad de software desarrollado para facilitar el uso de la máquina al operario incluyendo ajustes automáticos de molde, de máquina e incluso un paso a paso guiado de ajustes para conseguir los resultados óptimos de inyección también se incorpora una biblioteca de materiales plásticos.

A través de conexión Bluetooth se tiene la posibilidad de acceder a la máquina remotamente desde cualquier lugar en tiempo real, pudiendo visualizar y/o modificar datos o realizar movimientos en la máquina. Además de asistencia técnica directa a la máquina vía Internet sin cables. Diagnosis y control de averías con profundos niveles de análisis en tiempo real.

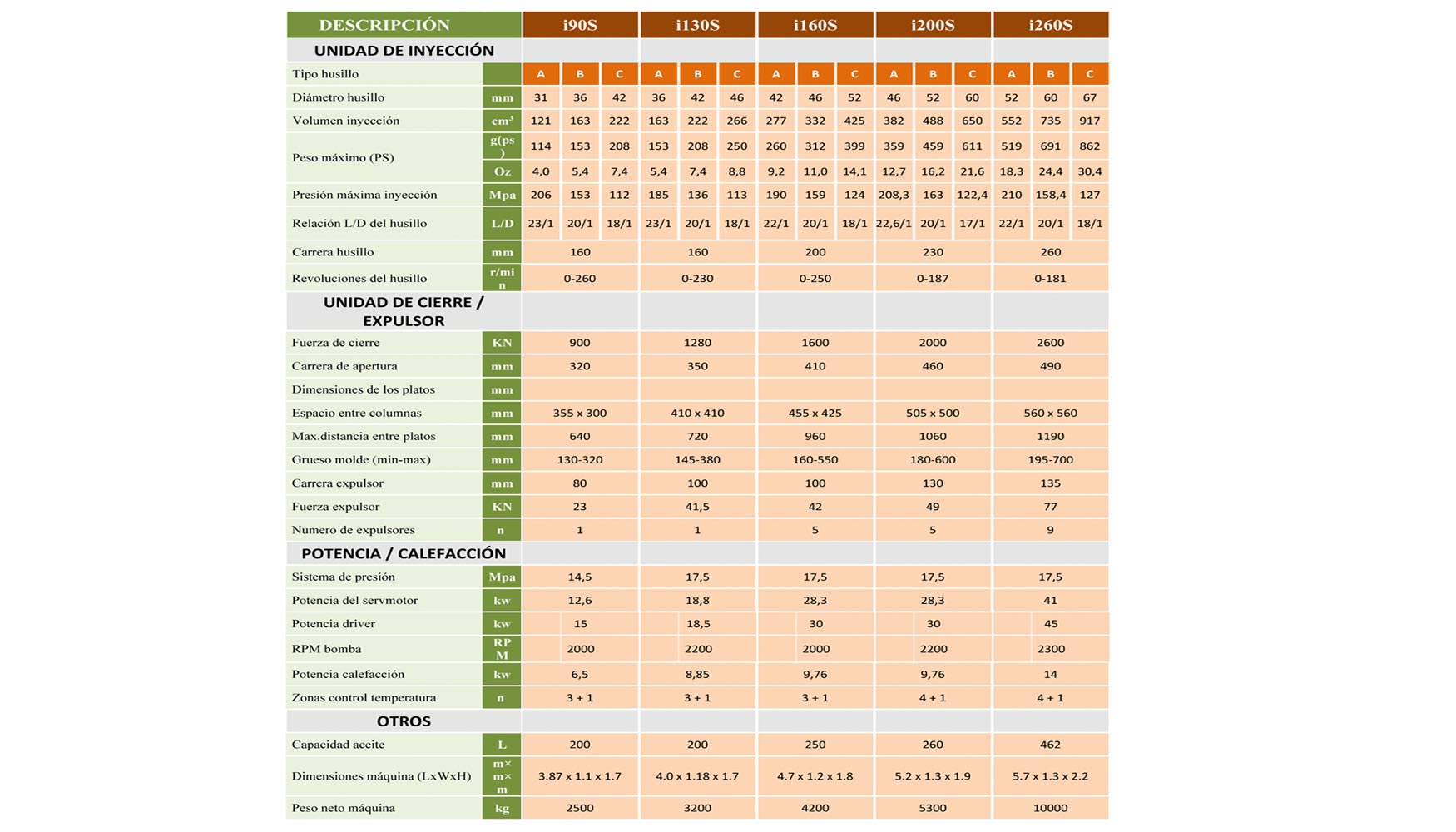

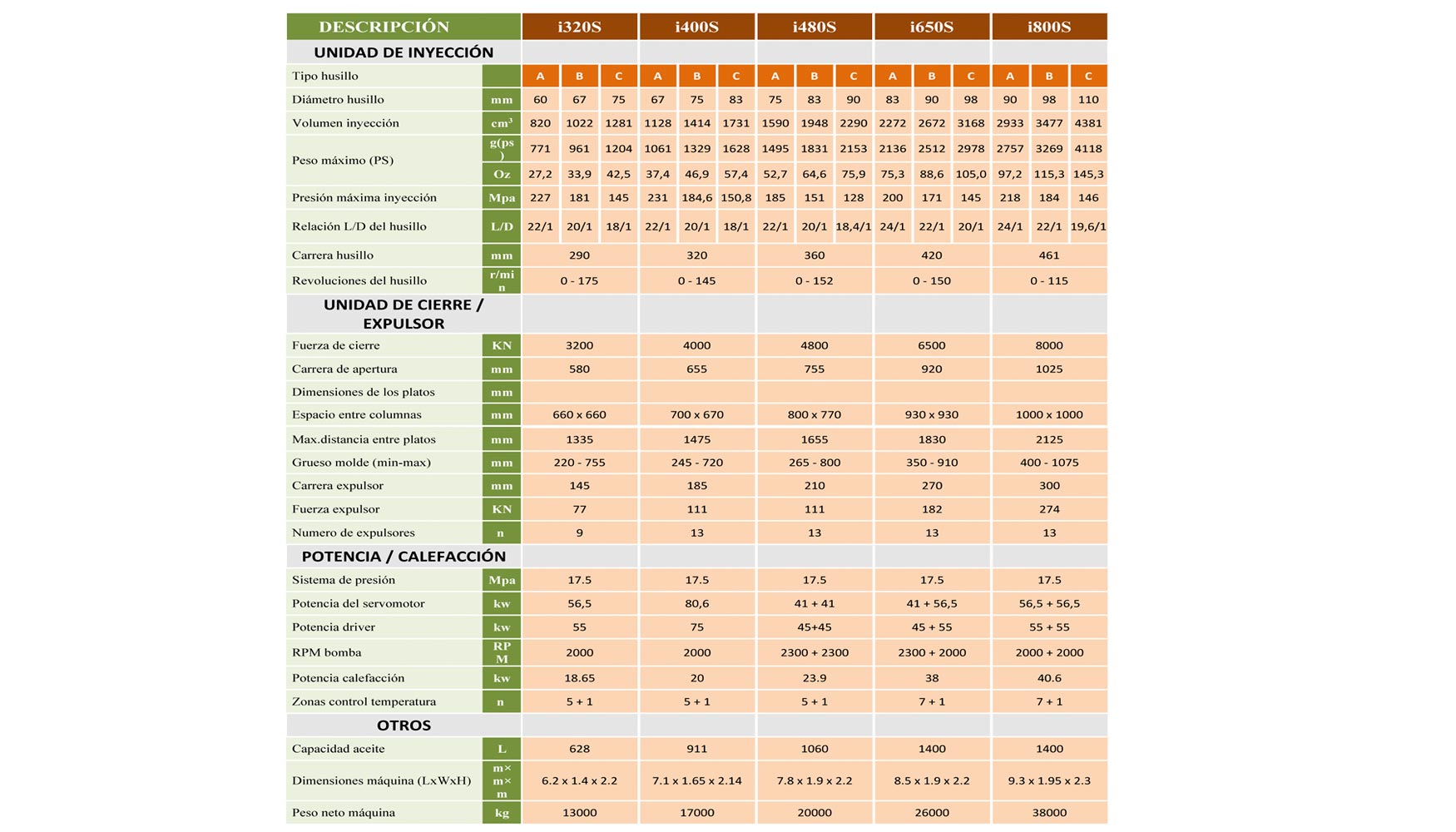

Hemos aumentado las prestaciones con respecto a las especificaciones técnicas en estas nuevas máquinas, por ejemplo platos más grandes, mayor velocidad de inyección entre otras.

En todas nuestras máquinas incluimos de serie equipamiento considerado por la mayoría como opcionales como puede ser: cámara y husillo bimetálico, resistencias de cerámica, dos noyos, interface robot Euromap mecánico y eléctrico, sistema de anclaje rápido del expulsor.

Describa en general, la gama de máquinas y soluciones que ofrecen al mercado

La gama de máquinas es muy amplia, en nuestras nuevas instalaciones podemos fabricar desde máquinas de pequeño tonelaje como 90 toneladas o 120 toneladas hasta máquinas de gran tonelaje como puede ser una máquina de 1.200 toneladas o 1.800 toneladas, tonelajes superiores también podemos fabricarlas aunque las consideramos fabricaciones especiales.

Ofrecemos proyectos llave en mano, el cliente nos comunica la aplicación que quiere, nosotros realizamos los cálculos, confeccionamos el proyecto, diseñamos la maquinaria y los moldes necesarios para esa aplicación concreta.

¿Cuál es su producto estrella en el área de la inyección?

En el día de hoy nuestro producto más comercializado es el iSave, nuestro kit de servomotores con propiedades de ahorro energético de hasta un 80%. Itoplas realiza un estudio previo totalmente gratuito de cada inyectora, en el cuál se analizan los datos técnicos de la inyectora y se examinan todas las combinaciones existentes dando como resultado la mejor alternativa en relación a la inversión a realizar y el ahorro energético que se obtendrá. Con este sistema se logra reducir el consumo de energía activa y reactiva, eliminando de la máquina los motores eléctricos, las bombas y los bloques hidráulicos de presión y control de bombas.

Nuestros servomotores aseguran que la inyectora mantendrá la misma velocidad durante el ciclo a diferentes temperaturas del aceite hidráulico, obteniendo máquinas estables con ciclos constantes.

Los niveles de presión sonora de nuestros servomotores no superan los 75db. Logramos una importe reducción de costes en mantenimiento ya que nuestra tecnología únicamente utiliza el aceite necesario en cada movimiento, alargando la vida útil del aceite que puede llegar a cinco u ocho años, reduciendo el consumo de agua y consiguiendo un ahorro en energía calorífica.

A partir de ahora nuestro producto estrella son nuestras máquinas con una extrema precisión en todos sus movimientos, incluso a gran velocidad con una exactitud de 0,1mm, con la tecnología servomotor integrada de serie y un control i5000 con unas facultades de examen y dirección de la máquina que ofrecen al operario las aptitudes necesarias para controlar cualquier posible defecto en pieza, cualquier duda sobre la máquina (ya que viene integrado el manual de instrucciones), con guías especificas paso a paso, una gran ayuda al operario con o sin experiencia en la inyección.

Además también se encargan de las modificaciones de máquina o de software, describa este servicio, ¿qué tipo de modificaciones suelen desarrollar?

Algunos clientes solicitan modificaciones, mejor dicho actualizaciones de sus máquinas. Para ello nuestro departamento técnico se desplaza a casa del cliente y realiza un estudio de las posibles mejoras que podemos ofrecer a sus máquinas, desde un cambio de control a un cambio por servomotores, o si es preciso una nueva máquina. En este estudio se analizan todos aquellos conceptos que el cliente quiere modificar y desde nuestro departamento de ingeniería, una vez que los técnicos ya han tomado nota de las carencias, se examina el conjunto y cada punto para optimizar al máximo las posibles mejoras en la máquina.

También disponemos de un servicio gratuito a nuestros clientes, que les garantiza la actualización del software permanentemente, obteniendo la última versión aplicada en las máquinas Itoplas, para que nuestros clientes puedan tener acceso a las últimas tecnologías y aplicarlas en sus máquinas.

Ustedes están especializados en proyectos llave en mano, ¿puede describir qué soluciones pueden aportar?

En nuestros proyectos llave en mano ofrecemos la solución completa del proyecto. Los clientes cada vez más apuestan por este tipo de proyectos ya que para ellos cualquier modificación o ampliación del mismo durante su desarrollo puede suponer grandes pérdidas de tiempo y un mayor coste. Gracias a nuestra estructura y experiencia en el sector del plástico proporcionamos al cliente la capacidad de poder diseñar, confeccionar, y/o desarrollar cualquier aplicación para el plástico.

El proyecto llave en mano empieza con una necesidad de crear, y a través de ella se diseña la pieza a fabricar. Una vez diseñada la pieza se realiza un estudio sobre el tipo de molde adecuado a esa pieza y el tipo de maquinaria idónea para ella, se diseñan el molde y la máquina y se fabrican, se analizan los periféricos si se requieren y se añaden al proyecto.

Desde Itoplas ofrecemos la posibilidad de obtener el proyecto completo de inicio a fin, diseño y fabricación de moldes, fabricación de maquinaria de inyección y/o adquisición de periféricos o auxiliares necesarios para la aplicación.

¿Puede destacar algún proyecto que estén desarrollado?

En estos momentos nos encontramos con tres grandes proyectos iniciados en este año, uno para la industria farmacéutica y otros dos para la industria alimentaria. Todos se encuentran en la fase de diseño, nuestro departamento tiene puestos los cinco sentidos en estos grandes proyectos para dar comienzo a la fase de verificación y corrección por parte del cliente. Algunos de estos proyectos son innovadores y suponen un reto para nosotros fácilmente alcanzable, ya que nuestra tecnología avanza día a día y con objetivos muy claros en cuanto a precisión y calidad.