Plástico bajo tensión

Mercado y medioambiente

Conseguir la calificación para dichas marcas resulta costoso y caro.

Además de los aspectos jurídicos inherentes a las normas, las evoluciones normativas en este campo juegan también un papel muy importante en el tipo de materias plásticas ignifugas que pueden ser utilizadas. Así, los decretos sobre medio ambiente excluyen la utilización de ciertos componentes o bien exigen que se utilicen de manera especial. Los transformadores de materias plásticas tienen, por su lado, otros criterios tales como el coste, las propiedades mecánicas y su aplicación de uso.

Un proveedor de materias plásticas técnicas debe responder a demandas a veces contradictorias y proponer un material ideal para cada aplicación. Basf propone una amplia gama de materias plásticas técnicas que pueden utilizarse para numerosas aplicaciones. Los nombres comerciales de las diferentes gamas de productos de BASF son para las poliamidas (PA) Ultramid, para los polibutilenos de tereftalato (PBT) Ultradur, para los polioximetilenos (POM) Ultraform y para las polisulfonas/polietersulfonas (PSU/PESU) Ultrason.

Según el estudio del VKE (Sindicato de productores de materias plásticas Alemán) realizado en el año 2000, en Europa Occidental se transformaron alrededor de 3 millones de toneladas de plástico para la industria eléctrica. Alemania acapara la mayor parte del mercado con un 25 por ciento, seguida por Italia con el 20 por ciento y Francia con el 17 por ciento. Los plásticos estándar representan el 56 por ciento de las aplicaciones, los plásticos técnicos el 35 por ciento y los termoendurecibles el 9 por ciento. La repartición en función del tipo de plástico es la siguiente: el PVC domina con un 18 por ciento, le sigue el poliestireno con un 17 por ciento, el polietileno con un 11 por ciento y el polipropileno con un 10 por ciento.

Si se observa la distribución según la rama de actividad, se ve por ejemplo, que los trabajos relacionados con las técnicas de instalaciones eléctricas han transformado 255 000 t en el 2000 es decir alrededor del 8 por ciento de las materias plásticas utilizadas en la Europa Occidental entre las que encontramos un 23 por ciento de poliamida y un 16 por ciento de PET/PBT. Por otro lado, los PC, PS, ABS/SAN y termoendurecibles (ver fig.1), suman otra parte de dos cifras.

Las normas para el comportamiento de la resistencia al fuego

En Europa, la Comisión Internacional de Electrotécnica o IEC impone las normas EN (normas europeas). Estas últimas se traducen al derecho nacional. La situación es diferente en Estados Unidos donde se encuentran vigentes las normas UL (Underwriters Laboratories) y en Canadá donde los convenios de seguridad se rigen por el CSA (Canadian Standards Association).

Entre las normas más importantes de la electrotécnica para interruptores seccionadores, esta la IEC 60947 en Europa y la UL 508 en Estados Unidos. El diseño de los interruptores de protección de la instalación eléctrica doméstica viene regulado por la IEC 60898 en Europa y según la UL 1077 en Estados Unidos. Por lo que se refiere a los aparatos electrodomésticos, las exigencias relativas al comportamiento al fuego se han endurecido con las nuevas normas IEC 60335 (con 85 sub normas) y UL 60335. Para las aplicaciones especiales - como los vehículos ferroviarios - algunas normas particulares pueden ser importantes como por ejemplo la NF F 16-101 y 16-102 de la SNCF.

Consumo de plástico en la industria electrotécnica en Europa Occidental durante el año 2000

En cierto modo, los principios de homologación de un material pueden entrar en conflicto con los de la pieza. Las normas UL se basan en una serie de tests del material y en la documentación de las propiedades de dicho material, que se da a conocer mediante la “tarjeta amarilla”. El documento de base: UL 746C - que se refiere a la evaluación de los polímeros utilizados para los equipos eléctricos, resume las exigencias que deben respetarse para las materias plásticas. Para las normas IEC, se hace hincapié en el comportamiento al fuego que depende ya sea del comportamiento en el test del material utilizado o bien del comportamiento de las piezas fabricadas. Si el constructor se conforma únicamente con el test sobre la pieza, puede encontrarse con una sorpresa desagradable tras la fase de desarrollo o después de simples cambios mínimos en el diseño de la pieza. Si la calificación se realiza según las características del material, todas las piezas que formarán la construcción a base de ese mismo material respetarán las normas de protección frente al fuego.

El análisis del comportamiento al fuego

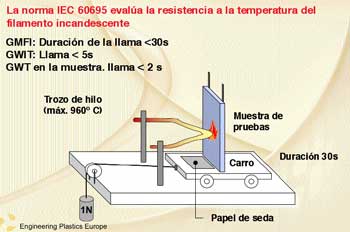

Se utilizan diferentes métodos de ensayo para medir la inflamabilidad: la velocidad de propagación del fuego (autoextinguibilidad), la contribución al aumento del calor y la formación de gases de combustión y humos. Todas estas pruebas tienen en común el hecho de mantener la muestra sobre la fuente de calor y comprobar su efecto sobre la muestra. Uno de los métodos de prueba importante para las piezas moldeadas es el ensayo de resistencia al hilo incandescente. Con este test, se reproducen elementos de metal sobrecalentado o incandescente. El hilo de hierro se calienta entre 650 y 960°C y se pone a continuación en contacto con la pieza a examinar. Se observa el punto en el que la muestra se inflama. Se mide el tiempo que dura la llama y si hay materia fundida que cae de la pieza (figura 2A).

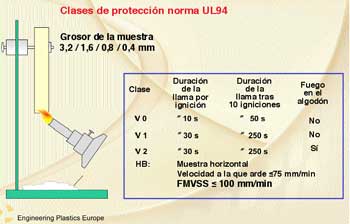

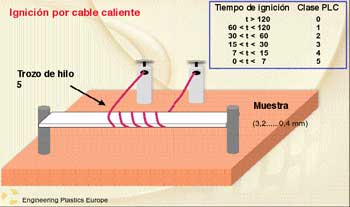

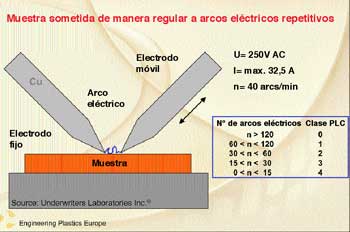

Para las materias plásticas técnicas, el test a la llama (UL 94) es muy importante. Se aplica la llama de un mechero Bunsen dos veces durante un corto tiempo sobre la muestra. Hay que medir el tiempo de inflamación y comprobar si cae materia ardiente sobre un indicador de algodón situado debajo de la muestra. El resultado de este test es la clasificación conocida según las clases V (vertical, UL94) y HB (horizontal, figura 2B). Este test de resistencia al fuego debería considerarse siempre paralelamente con el HWI (Hot-Wire-Ignition-Test) y el HAI (High-Current-Arc-Ignition-Test). El HWI simula un encendido resultante de filamentos sobrecalentados. Para el test, la muestra en forma de barra, situada en posición horizontal se envuelve con un hilo de resistencia eléctrica. El criterio de evaluación es el tiempo que tarda en encender la muestra. En el test HAI, la muestra es expuesta repetidamente a arcos eléctricos entre dos electrodos. El HAI nos da el número de arcos eléctricos hasta el encendido. La clasificación se hace según una graduación de 0 a 4, 0 siendo el mejor resultado - (figura 2C y 2D) - La figura 3 indica las combinaciones admitidas de las clasificaciones HWI y HAI : (Rojo = admisible según UL 746C - beige = no admisible).

(Fuente: Underwrite Laboratories Inc.)

Las vías posibles para lograr una protección al fuego eficaz

Para los PA y PBT, el LOI es aproximadamente 24. En ambos casos, un retardante de llama adecuado puede utilizarse para aumentar el LOI. Con un LOI de 15 por ejemplo, el POM (poliacetal) es relativamente inflamable. Por consiguiente el POM se utiliza para piezas funcionales que deben cumplir ciertos requisitos en términos de rozamiento dinámico y de efectos resorte, pero no en aplicaciones bajo tensión eléctrica. Las formulaciones de POM que incluyen retardantes de llama presentan numerosos inconvenientes y además no han tenido hasta ahora éxito comercial. Los polímeros con altos rendimientos como el PSU (polisulfona) o el PESU (polietersulfona) tienen valores de LOI de entre 30 a 38. No son inflamables en atmósfera normal y pueden utilizarse de manera general sin necesidad de añadir una protección al fuego suplementaria.

El objetivo de modificar con agentes retardantes de llama o ignifugantes es interferir o diferir cada etapa del proceso de combustión con la ayuda de aditivos apropiados y reducir el retorno térmico. Existen varias maneras de lograr este objetivo, sin embargo solo pueden utilizarse aditivos que tengan un impacto despreciable sobre su aplicación de uso, desde el punto de vista de las propiedades mecánicas y del amarilleo.

Entre los ignifugantes utilizados de manera generalizada, se encuentran los ingnifugantes que contienen sustancias halogenadas incluidos los compuestos bromados. Sin embargo, la directiva europea sobre residuos de equipos procedentes del material eléctrico y electrónico (WEEE) especifica que las piezas plásticas que contienen tales sustancias deben reciclarse por separado. Hoy en día la puesta en práctica de esta directiva no ha sido descrita exactamente.

Pero los costes adicionales asociados a esta operación deberían hacer que el mercado evolucione en la dirección de soluciones ignifugantes sin sustancias halogenadas.

Estas soluciones ignifugantes alternativas son generalmente tan eficaces como las halogenadas pero no tan fáciles de utilizar de forma generalizada. En cierta medida, resulta que las soluciones sin halógenos deben adecuarse al plástico mismo en función de su tipo y de su contenido en carga. Estos agentes tienen la ventaja de no disminuir las propiedades eléctricas y únicamente aumentan ligeramente la densidad en proporción.

Dentro de la familia de las poliamidas (PA) cargadas, los ignifugantes a base de fósforo rojo son los más utilizados.

El hecho de que la utilización de PA fosforadas en la industria eléctrica (especialmente para los componentes aislantes y los recubrimientos para el transporte de energía) sea cada vez más importante, se debe a sus excelentes propiedades aislantes (resistividad volumétrica y transversal) acompañadas por una buena rigidez dieléctrica, un buen comportamiento en cuanto a resistencia a la corriente de avance, así como al envejecimiento térmico combinado con un precio por litro interesante.

El buen equilibrio entre rigidez y tenacidad del PA se debe al bajo contenido en fósforo rojo. Debido al color original de este ignifugante, el número de colores posible se limita al rojo (color natural), al negro y en algunos casos al gris oscuro. En particular, el gris claro, color muy utilizado en el campo de la instalación eléctrica no puede obtenerse con este tipo de ignifugante.

Como alternativa al fósforo rojo, se puede conseguir la protección al fuego mediante un compuesto nitrogenado o un hidróxido de magnesio. Un método más reciente utiliza un sistema a base de fósforo orgánico. La ventaja de este nuevo sistema es que hace posible la producción de piezas en colores claros, aún siendo conscientes de que esta novedad resulta cara por el momento. Recientemente las posibilidades de desarrollar el mercado para este producto han aumentado. La tabla (Fig 4) muestra algunas de las propiedades de los plásticos ignifugados del catálogo de productos de Basf.

Una protección al fuego adaptada a cada aplicación

Para la parte inferior negra, un PA reforzado con fibra de vidrio y con fósforo rojo, que admite incluso altos niveles de tensión y de temperatura.

Además, este PA tiene por otro lado una alta resistencia a la flexión bajo temperatura y buenas propiedades mecánicas. La parte superior visible de color gris claro del interruptor motor no necesita, por su lado, un nivel tan alto en la clasificación al fuego, ya que no existe contacto con las partes activas del conjunto. Por lo tanto, esta pieza superior puede realizarse con un PA reforzado con fibra de vidrio modificado con un sistema ignifugante nitrogenado o con un PBT (fig.5)

Otra aplicación incluye los bloques de conexiones como los que pueden observarse en los armarios eléctricos industriales. Para el sistema de enganche que facilita el montaje de estas piezas, la tenacidad es más importante que la robustez. En este tipo de aplicaciones, una co-poliamida (de PA6 y PA66) no reforzada con una base no halogenada - el producto se llama Ultramid C3U, los ignifugantes nitrogenados han demostrado su eficacia. (fig. 6).

Para los interruptores en línea (fig.7), los termoendurecibles al igual que las poliamidas modificadas con ignifugantes halogenados han sido sustituidos ahora por productos sin halógenos. Dentro de la familia de los PA6, la calidad Ultramid B3UG4 con un 20 por ciento de fibra de vidrio presenta una buena combinación entre tenacidad y rigidez. En las aplicaciones en las que sólo se necesita alrdededor de un 80 por ciento del perfil de estas propiedades mecánicas, existe dentro de la variedad de productos de Basf una variante más económica llamada Ulramid B3UM4. Basf desarrolla igualmente materiales a base de PA66 para los interruptores que deben soportar una mayor intensidad de corriente y una alta resistencia en caso de cortocircuito.

Para los contactores del sector del pequeño electrodoméstico, se utilizan las PA 66 a base de fósforo rojo (fig.8).

Para cumplir con los requisitos de la norma IEC 60335, BASF ha desarrollado un nuevo producto con esta base con una carga del 35% de fibra de vidrio: la Ultramid A3X4G7.

El alto nivel de exigencia de la SNCF para sus aparatos eléctricos descrito en la norma NF 16-101 puede respetarse utilizando un PBT sin halógeno. ABB utiliza la calidad Ultradur B4400G5 para esta aplicación (fig 0). Este producto tiene también una gran resistencia a la corriente de transporte o CTI (Current tracking index) y puede fabricarse en colores claros.

La innovación más importante integrada recientemente por BASF dentro de la gama de los PBT, conocida con la extensión Ultradur High-Speed, que aumenta considerablemente la fluidez gracias a la introducción de nanopartículas, se ha podido aplicar igualmente al Ultradur con ignifugantes. La adición al producto Ultradur B4400G5 así como al Ultradur B4406G6 de estos aditivos han demostrado su eficacia.

Conseguir las exigencias mínimas necesarias

Por consiguiente, la gran cantidad de normas y la complejidad del entramado que rodea a estas reglas deben ser estudiadas con mucha atención para poder elegir la materia plástica más apropiada a las exigencias que cumplen las propiedades exigidas solamente para una aplicación concreta. Seguir este enfoque es la manera de que todos los actores implicados puedan participar en el desarrollo a largo plazo de la mejor solución técnico-económica.