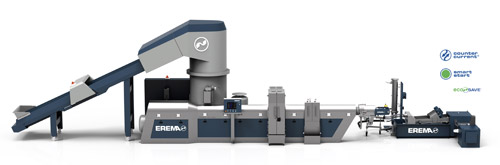

Nuevo sistema de reciclaje compacto

Erema presenta Intarema, una tecnología que crea una nueva dimensión en el reciclaje plástico

El nuevo sistema de reciclaje plástico de Erema es sinónimo de alta productividad, flexibilidad y fiabilidad de funcionamiento. El sistema Intarema fija nuevos estándares para el reciclaje de materiales difíciles de procesar, tales como films altamente impresos y/o materiales muy húmedos gracias a un filtrado ultrafino, una completa homogeneización y la desgasificación de altas prestaciones en un solo paso.

En su 30 aniversario, Erema lanza un nuevo sistema de tecnología en el ámbito del reciclaje plástico. Su carácter rompedor puede verse en su propio nombre, el cual proviene de INverso+ TAngencial+ eREMA, basado en una tecnología contracorriente novedosamente desarrollada y globalmente patentada por Erema. El resultado de esta innovación es Intarema, que aúna de una forma sin precedentes la más alta productividad, flexibilidad y funcionamiento extremadamente fácil con un consumo energético considerablemente bajo.

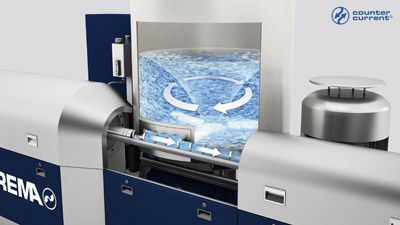

El revolucionario sistema contracorriente

La tecnología central del nuevo sistema Intarema es su sistema contracorriente, el cual muestra su impacto en el área del borde del aglomerador y el extrusor conectado tangencialmente. Dentro del aglomerador, la rotación del disco del rotor está equipada con cuchillas en forma de pico rotante, por lo que el material circula todo el tiempo. En el sistema contracorriente, este pico de material- a diferencia del estándar técnico anterior- se mueve contra la dirección de la extrusora. Como resultado, la velocidad relativa del material en la zona de entrada, incrementa tanto que el husillo de la extrusora actúa en la misma dirección como una cuchilla afilada que corta el plástico. El resultado es que la extrusora maneja más material en menos tiempo y es mucho más independiente en términos de nivel de pre-compactación del material. A diferencia de la antigua técnica, la configuración inversamente tangencial del sistema contracorriente asegura que el husillo de la extrusora se llene virtualmente sin presión con el material pre-calentado. Michael Heitzinger, CTO de Erema, describe el impacto positivo de este nuevo sistema en términos de productividad y calidad del reciclado: “El husillo básicamente coge lo que necesita, la extrusora siempre tiene el nivel ideal de llenado y jamás es sobrellenado, lo cual es mucho mejor para regular”.

Mejora el material de entrada sobre el rango de temperatura ampliado

¿Por qué los sistemas Intarema ofrecen una flexibilidad suficientemente alta para ser capaces de reaccionar más rápidamente a los cambios de entrada para hacer materias primas recicladas de valor añadido? Dentro del aglomerador, el material alimentado es regulado y pre-acondicionado óptimamente para el proceso de extrusión. El material se corta, homogeneíza, calienta, seca y sobre todo compacta para asegurar una alimentación constante de la extrusora. Aquí es crucial que la temperatura dentro del aglomerador influencie el grado de compactación del material: cuanto más alta sea la temperatura, más alto será el grado de compactación del material plástico. Con el sistema contracorriente, la alimentación de la extrusora desde el aglomerador depende fuertemente del grado de compactación del material plástico, el cual a su vez amplía considerablemente el rango de alimentación óptima de la extrusora. Haciendo que el sistema de reciclaje no sólo sea más flexible en la selección del punto de funcionamiento, sino que además es mucho más fiable en funcionamiento.

Con el sistema anterior, la aglomeración y presión tenían el riesgo de pegarse, especialmente en el caso de materiales poco pesados con bajo contenido energético o materiales con un punto de reblandecimiento muy bajo. Gracias a la tecnología contracorriente, no sólo ha incrementado la capacidad, sino que se mantiene a un nivel elevado en un rango de temperatura más amplio. En consecuencia, el intervalo de funcionamiento para optimizar la capacidad del sistema se ha ampliado considerablemente.

Producto saliente constante, a pesar de las fluctuaciones del producto entrante

La tecnología Intarema también representa un salto cuántico en el campo del reciclaje de post-consumo. Sobre todo destaca su alto grado de flexibilidad. Aunque el material entrante suele fluctuar mucho en términos de humedad, compactación y otros parámetros, esta nueva tecnología asegura que la producción y calidad de la granza reciclada producida se mantenga a un nivel elevado constantemente. El nuevo sistema proporciona la más alta flexibilidad posible cuando se procesan materiales con especiales altos niveles de humedad y contaminación, tales como por ejemplo films agrícolas lavados, escamas de film de post-consumo lavadas con contenido sólido como puede ser el papel, madera o metales, y también materiales triturados de paredes gruesas provenientes de residuos de automóvil y electrónicos, vasos de PS y tapones de PE.

El reciclaje de baterías de coches, por ejemplo, es un interesante ejemplo de aplicación. El sistema de reciclaje Intarema ofrece la tecnología perfecta para el procesado de polipropileno proveniente de las baterías de los automóviles, las cuales se recuperan, lavan y convierten en trozos.

El sistema Smart Star hace que trabajar sea extremadamente fácil

Si tiene paredes muy gruesas, las partículas de humedad, deberán permanecer durante elevados intervalos de tiempo en el aglomerador para que el material se seque eficientemente y sobre todo, tenga suficiente tiempo para ser calentado del todo y homogeneizado. Con esta aplicación, las partículas óptimamente secas y completamente calientes se envían a la extrusora para que se fundan cuidadosamente en el husillo corto de la extrusora con la mínima deformación por efecto cizalla. Esto incrementa la calidad de la granza reciclada, lo cual significa que el producto acabado tendrá un elevado porcentaje de esta granza, como por ejemplo los paquetes de nuevas baterías que se hacen de hasta un 100% de granza reciclada.

Con el nuevo concepto inteligente ‘Smart Start’, muchos de los pasos intermedios centrales se realizan de forma totalmente automática. El personal de la máquina lo puede hacer funcionar muy fácilmente sólo con tocar unos pocos botones, basados en unos pocos símbolos muy claros y fáciles de entender.

La gestión de recetas integrada es una característica especialmente práctica y que ahorra tiempo, ya que permite a los operarios de planta guardar todas las configuraciones y parámetros y volver a obtenerlos en cualquier momento. Asimismo, Intarema viene con un modo en espera que hace que, si no hay material entrante, se reduzca su funcionamiento a un punto más bajo. Tan pronto como el sistema se rellena con material, se reinicia automáticamente.Este diseño claramente estructurado y simple, mejora sobre todo la accesibilidad y la operatividad de los sistemas, incluyendo una pantalla táctil ultramoderna y ergonómica.

Otra innovación técnica destacable es el avance sistemático de la tecnología ecoSave, que permite al usuario beneficiarse de un 10% menos de consumo energético, reducir las emisiones de CO2 y el coste de producción. Todo el paquete de medidas de diseño e ingeniería de procesos incluye el eficiente accionamiento directo del husillo y una práctica pantalla que da constantemente una visión general del consumo energético. Además, existe la posibilidad de tomar medidas específicas para optimizar el consumo.