Aoki está representada en España por C.T.Servicio, S.A.-Centrotécnica, pabellón 3, calle D, stand 464

Aoki ISBM, fabricando los mismos envases en menor tiempo

Producir envases con un mínimo gasto de tiempo y energía es la máxima que Aoki Technical Laboratory se ha marcado para desarrollar y mejorar su tecnología única y exclusiva, desde la creación de la compañía y que se mostrarán físicamente en la presentación mundial en Equiplast del nuevo modelo SBIII 300-50, produciendo envases médicos. Por ello, a día de hoy, con los modelos de máquinas de inyección estirado soplado en solo 3 etapas que Aoki fabrica 100% en Japón, pueden producir envases de máxima calidad, en menos tiempo y consumiendo menos energía, logrando una alta productividad y beneficio para el transformador, y al mismo tiempo, beneficiando al medio ambiente. Unas veces se pretende reducir el coste del envase final pensando sólo en el coste de la materia prima, un valor variable que el transformador no puede controlar.

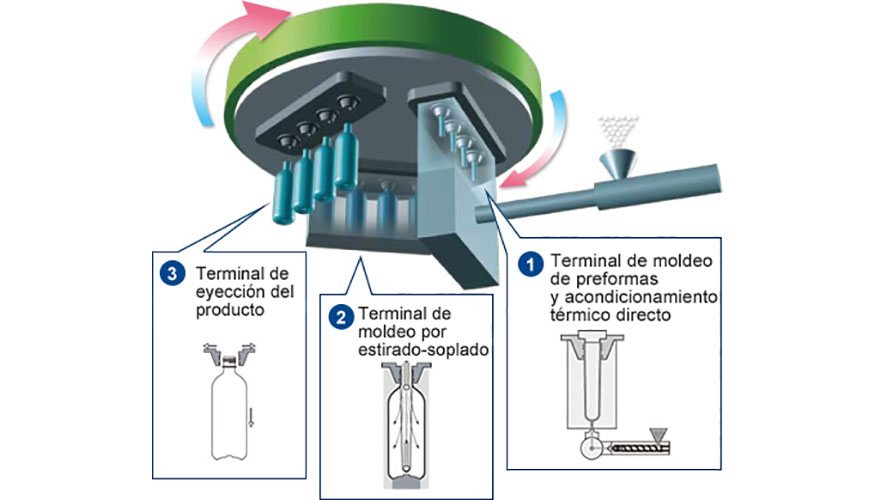

Reducir el peso en los envases deriva en pérdida de calidad, rechazos del cliente final y mermas. Aumentar el número de unidades productivas supone mayores inversiones, costes elevados de mantenimiento y consumo energético. Aoki, con sus nuevas máquinas propone producir con alta calidad, con el peso del envase necesario, con una distribución óptima del material y un preciso reparto en los espesores de pared, pero de forma más rápida y consumiendo menos energía. La tecnología 'Direct Heatcon' patentada, única y exclusiva de Aoki, permite soplar y estirar el envase previamente inyectado en solo 3 etapas (inyección-estirado/soplado-expulsión). Este sistema evita la estación de precalentamiento de la preforma inyectada, eliminando un alto consumo energético, evitando la imprecisión en el reparto del calor en la preforma, logrando un tiempo de ciclo más corto y, lo más importante, produciendo un envase de más calidad y siempre igual, sin necesidad de intervenir o regular la máquina ante cambios ambientales.

La tecnología Direct Heatcon' de Aoki, permite preparar la preforma durante la etapa de inyección, conjugando presión y velocidad de inyección con las temperaturas dentro del molde, para que esta quede perfectamente acondicionada para el paso a la etapa de estirado/soplado posterior, adaptándose de forma óptima a las más variadas formas que el envase final pueda requerir, manteniendo el reparto de material y el equilibrio de los espesores de pared perfectamente controlado, de forma estable y repetida sin alteraciones. Un caso práctico es la producción de un envase de Yogur bebible, de 150 ml de capacidad en PET, con un peso de 6,1 gr. Producido en una máquina Aoki SBIII-250LL-50S, con un molde de 7 cavidades. El tiempo de ciclo para este tipo de producto estaba en los 5,4 segundos, con una máquina Aoki de última generación fabricada en el año 2012.

Con la última versión (misma máquina, pero mejorada en cuanto a electrónica e hidráulica) lograron en el año 2017 producir el mismo envase, en 3,9 segundos (reducción de tiempo de un 28%) aumentando la producción anual un 27,8%, pero manteniendo la calidad y, sobre todo, reduciendo el consumo energético en un 20%, todo ello repercutiendo en el precio final del envase, que mantiene la calidad pero tiene un coste de producción muy inferior.

Más información en www.centrotecnica.es - info@centrotecnica.es – www.aokitech.co.jp