Adaptació de sistemes d'òptica mòbil tipus escàner al procés de tremp per làser remot

S. Martínez I. Ukar1, A. Lamikiz i I. Tabernero, Departament d'Enginyeria Mecànica (UPV/EHU)

J. Figueras, Centre tecnològic Ideko - IK4

16/12/2013Al mercat actual de la màquina-eina cada vegada s'estan introduint amb més força màquines multitarea que incorporen més d'un procés de fabricació sense haver de moure la peça. A causa de la seva capacitat i flexibilitat quant a tipus de procés, actualment la incorporació de sistemes de làser d'alta potència més escàner està molt valorat. Els escáneres són sistemes basats en òptiques mòbils que doten de moviment al fes làser amb velocitats lineals que poden superar els 7.000 mm/s. Normalment aquests sistemes s'usen per al marcat, texturizado o poliment de peces metàl·liques, processos on predominen la fusió i sublimació de material. La seva viabilitat per a processos de tractament superficial per làser està encara per determinar.

En aquest treball es presenta la posada a punt d'un sistema compost per un làser de fibra amb una fibra de 50 μm i un escàner 2D per realitzar operacions de tremp per làser. En aquest procés, la sublimació i/o fusió de material és inacceptable i és necessari realitzar un control precís de la temperatura. Per a això, d'una banda s'ha avaluat la deformació del fes làser en el plànol de treball generat per l'òptica mòbil de l'escàner i, d'altra banda, s'ha caracteritzat la dinàmica del sistema de miralls mòbils per veure un possible sobrecalentamiento de la zona tractada. Finalment, s'han avaluat els resultats mitjançant una sèrie d'assajos i mesuraments tant de dureses com de temperatures.

1. Introducció

El tremp per làser convencional és un dels processos de tractament que més està creixent en la indústria en l'actualitat. Si es compara el tremp per làser amb altres processos més tradicionals per a tractaments superficials, com un enduriment per inducció o per flama, és possible obtenir una zona tractada molt localitzada sobre superfícies complexes en 3D amb mínimes distorsions dimensionals, sent possible eliminar en alguns casos el procés final de rectificat [1]. A més, l'interès d'aquest procés radica en la possibilitat d'integrar una font làser molt versàtil directament dins de la cadena de producció sense la necessitat d'un mitjà de tremp addicional i en la possibilitat de produir sobre un mateix material dues microestructures molt diferents, un nucli dúctil al costat d'una capa superficial endurida amb tensions residuals de compressió [2]. Es tracta d'un procés que està sent utilitzat sobretot en el tremp de matrius i encunys. En concret, en arestes de tallants [3], atès que es pot obtenir una superfície d'alta duresa després de realitzar l'operació d'ajust de l'encuny, sense introduir pràcticament distorsió geomètrica. També s'està emprant en sèries llargues de components d'automoció com a frontisses de portes.

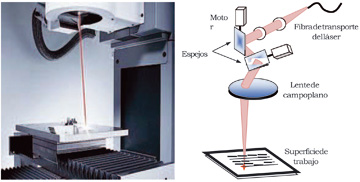

D'altra banda, en els últims anys s'estan desa rrollando i industrialitzant sistemes basats en òptiques mòbils per al guiat de làsers d'alta potència. Aquests sistemes també es denominen escáneres i se solen acoblar a la nina d'un robot seriï [4] o en el capçal de màquines-eina cartesianes[5], com s'aprecia en la figura 1a). La característica principal dels escáneres és que són capaços de moure el fes làser amb velocitats superiors a 7.000 mm/s. Això és a causa que el moviment es fa a través del gir d'uns miralls amb molt poca massa i inèrcia que converteixen petits girs en moviments lineals del fes làser a l'espai de treball, figura 1b).

El principal avantatge dels escáneres és que treballen lluny de la zona a processar, podent així arribar a zones poc accessibles, amb bona qualitat de fes làser. Per això, als processos de fabricació per làser que utilitzen escáneres se'ls afegeix la paraula remot [6]. Existeixen diversos treballs de recerca en l'actualitat dedicats a l'ocupació dels escáneres en diversos processos de fabricació sobretot en la indústria automobilística com són el tall, el marcat o la soldadura per làser remota. A poc a poc els processos per làser remots s'estan introduint en altres sectors com el del motlle i van apareixent nous processos com el texturizado o el poliment. En canvi, tractaments superficials per làser, com el tremp en la seva variant remota, són molt poc coneguts però s'estan començant a estudiar [7,8]. Finalment, dir que tot això dóna una idea de la flexibilitat quant a procés que tenen els sistemes d'òptiques mòbils o escáneres.

Així, en el present treball es pretén estudiar el procés de tremp per làser amb òptiques mòbils o escáneres fent especial recalcament en l'adaptació d'aquests sistemes per al procés i els paràmetres de màquina i escàner que es deuen tenir en compte. A més s'estudiarà l'àrea de material temperat mitjançant mesurament de microdurezas, ja que el principal problema de la superposició de trajectòries en el procés de tremp per làser és el reblandecimiento parcial de les zones solapadas [9].

2. El tremp per làser remot

En el tremp per làser convencional les dimensions del fes làser defineixen de forma rígida l'amplària de l'àrea a temperar. En canvi, en el tremp per làser remot aquesta amplària es forma mitjançant escombratges molt ràpids d'un feix de menors dimensions, el qual és controlat per servomotores. D'aquesta forma l'amplària de la zona temperada és controlable i variable.

A diferència del tremp per làser convencional, en el tremp per làser remot coexisteixen dues velocitats, la d'escanejo i la d'avanç. El paràmetre característic d'aquest procés és la velocitat d'escanejo [mm/s] que és la velocitat de moviment del fes làser. Està, és controlada pel sistema òptic de miralls de l'escàner i pot arribar a superar els 7.000 mm/s. D'altra banda està la velocitat d'avanç [mm2/s] que és el moviment real d'avanç de la línia temperada sobre la peça. Les seves dimensions es donen en velocitats d'àrea escombrada, no en velocitats lineals, ja que és depenent de la velocitat d'escanejo [mm/s] i l'amplària de l'àrea escombrada [mm]. Aquesta velocitat depèn de la velocitat relativa entre la màquina (o robot) i l'escàner. Quant al tipus d'estratègies a l'hora d'escombrar l'àrea a temperar es poden usar dos tipus d'estratègies, la d'escombratge continu i la d'escombratges múltiples o d'escombratge per àrees, que s'expliquen a continuació més detalladament.

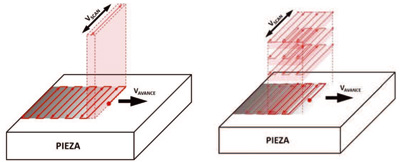

L'estratègia d'escombratge continu (Figura 2a) consisteix a anar movent el làser en una línia ascendent i descendent a la velocitat d'escanejo mentre la peça es mou en la taula de treball amb la velocitat d'avanç. En aquest cas el centre del fes làser solament passa una vegada per cada punt. És l'esquema més senzill possible i es pot fer amb escáneres d'una sola dimensió però no és possible variar la densitat d'energia del feix en el sentit d'avanç.

D'altra banda, l'estratègia d'escombratges múltiples (Figura 2b) consisteix a anar projectant diferents àrees que s'escombren amb el làser a la velocitat d'escanejo mentre la peça es mou a la velocitat d'avanç. En aquest cas el fes làser passa diverses vegades pel mateix punt i per tant es podria configurar la potència per donar densitats d'energia variables a les diferents zones de l'escombratge. En el tremp per làser convencional, es dissenyen òptiques específiques per distribuir la densitat d'energia més apropiada dins del feix. Es tracta d'òptiques ‘a mesura’ i normalment basades en òptiques difractivas [10]. En el cas dels escáneres, i amb aquest procediment d'escombratge, és possible distribuir la densitat d'energia en el feix simplement amb un canvi de trajectòria.

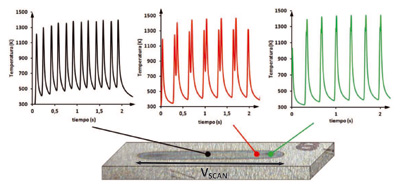

A més, en el procés de tremp per làser, és necessari controlar la temperatura de la superfície de la peça en temps real, la qual cosa normalment es fa mitjançant pirometría biocrmática. Aquesta tecnologia aconsegueix mesurar la temperatura real en la superfície de la peça sense contacte, de forma puntual, sense pràcticament retards tèrmics i adquirint fins a 1.000 dades per segon. En el cas del tremp per làser remot, sobre el registre tèrmic adquirit durant el procés es poden distingir una temperatura de fonde o base i unes temperatures de bec sobre la temperatura de fons.

3. Sistema experimental i adaptació al procés de tremp

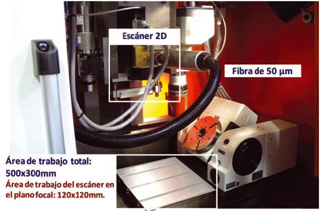

Per a la realització dels assajos de tremp amb escàner en el present treball s'ha utilitzat un centre de processat làser de materials especialment dissenyat per a l'experimentació pel Grup de Fabricació d'Alt Rendiment del Departamiento d'Enginyeria Mecànica de la UPV/EHU denominat Kondia Aktinos 500. Es tracta d'un centre de mecanitzat Kondia B500 reconvertit amb una carrera en X, I, Z de 700 x 400 x 600 mm. S'han eliminat elements com el capçal, el cambiador d'eines, el filtre del fluid de tall, etc. afegint dos làsers industrials: un làser de díodes d'alta potència d'1,5 kW amb un capçal d'aportació per làser i un làser de fibra d'1 kW amb dues fibres de sortida. Un d'ells, de 600 μm, a la qual s'ha acoblat un altre capçal de làser cladding i una fibra de 50 μm acoblada a un escàner 2D. L'escàner és un ScanlabTM Hurryscan 25 de dos eixos, amb el qual es pot escombrar un àrea de 120 x 120 mm. En la Figura 3 es mostra el centre de processat làser Aktinos 500.

3.1 Consideracions sobre els eixos de màquina i escàner

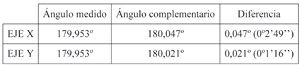

Per a l'òptima realització del procés cal sincronitzar els eixos de la màquina i l'escàner ja que en molts casos els eixos de l'escàner són massa curts (120x120 mm) o perquè es vol temperar un eix cilíndric mentre se li indueix un gir de màquina. En aquest cas al centre de mecanitzat làser es disposa de 7 eixos, els 5 eixos lents i llargs (3 lineals + 2 rotatius) de la màquina cartesiana Aktinos 500 i els dos eixos lineals ràpids i curts de l'escàner làser. Per això, l'alineació entre els eixos és molt important ja que els dos eixos lineals ràpids de l'escàner es corresponen amb dos eixos lineals lents de la màquina, l'eix X i l'eix I.

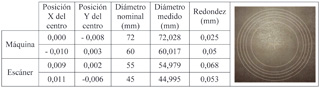

Així, s'ha mesurat el paral·lelisme dels eixos X i I de l'escàner i de l'Aktinos 500 ja que l'escàner ha estat muntat posteriorment a la fabricació de la màquina mitjançant un capçal de disseny propi. S'han realitzat dos tipus d'assajos marcant a baixa potència sobre pintura negra en una xapa subjecta amb una taula magnètica. Durant els assajos d'una banda s'han mogut únicament els eixos cartesians de la màquina i a continuació únicament els de l'escàner. Els resultats dels assajos s'han mesurat mitjançant un projector de perfils que és capaç d'agafar punts amb resolució de micres. El projector té acoblat un sistema d'adquisició de dades que mitjançant punts pot treure diferents variables geomètriques. S'han realitzat línies per mesurar l'angle entre eixos iguals i circumferències concèntriques de diferents diàmetres. Els resultats es mostren en la Taula 1 i en la Taula 2.

3.2 Caracterització del moviment de l'escàner

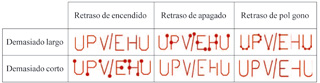

A l'hora de treballar amb un sistema de làser més escàner hi ha una sèrie de retards que és important quantificar ja que es deuen variar depenent del tipus de procés que s'estigui realitzant. D'una banda estan els retards en l'encès i apagat del làser pel que fa al moviment dels eixos de l'escàner. I d'altra banda estan els retards de polígon que té relació amb el canvi de velocitat dels eixos en un canvi d'adreça, si es baixa la velocitat per seguir la geometria programada es produirà un cremat mentre que si es manté la velocitat constant se suavitzaran els angles en els canvis d'adreça.

En el cas del tremp amb làser s'ha d'evitar zones calentes pel que convé, com es pot observar en la Taula 3, programar el retard d'encès llarg, el retard d'apagat curt i el retard de polígon curt.

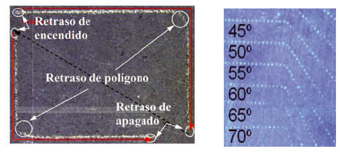

Els retards s'han mesurat experimentalment mitjançant el marcat d'un rectangle seccionat, com s'observa en la Figura 4. S'ha quantificat el retard d'encès massa llarg de 0,041 ms, el retard d'apagat massa curt de 0,141 ms i el retard de polígon massa curt de 0,186 ms. A més, s'han marcat diferents angles treballant en premut i s'ha vist clarament que encara que hi hagi una retallada de l'angle marcat a altes velocitats, no hi ha en cap cas un canvi en la velocitat del procés.

A més dels comentats existeixen altres dos tipus de retards, retard de salt i retard de marcada que donarien problemes si són curts però si són llargs, com és el cas, augmenten una mica el temps total del temperat.

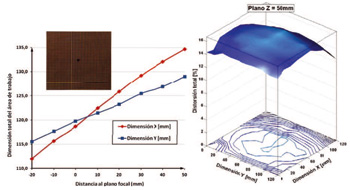

3.3 Errors dimensionals en el camp de treball

D'altra banda, per a la posada a punt del procés s'ha caracteritzat l'escàner en el plànol de treball. Els sistemes òptics que componen l'escàner necessiten complicades correccions que normalment vénen fetes de fàbrica en el plànol focal, Z=0 mm, i que depenen de la configuració de l'escàner [11]. A més cal tenir en compte que per al tremp per làser i altres processos de tractament superficial es treballa amb el feix desenfocat [7]. Això fa que les dimensions de la zona a tractar respecte de les programades (120 x 120 mm) variïn considerablement depenent del plànol de treball (Figura 5). En aquest cas s'ha treballat en el pla Z=+50 mm. Per a la seva caracterització s'ha fet una quadrícula sobre una pintura negra al llarg de tot el plànol de treball i s'han mesurat les dimensions X i I de les diferents quadrícules en un projector de perfils. Com s'observa en la Figura 5b, en aquest plànol de treball la zona central té el major error en la distorsió total (obtingut mitjançant una mitjana quadràtica de la distorsió corresponent a les dimensions X i I de cada quadrícula), però presenta una variació menor i per tant és més fàcil corregir-la. Així, la zona central es considera la zona òptima i és en l'es ha treballat.

3.4 Consideracions sobre el camp tèrmic

Com s'ha comentat anteriorment és molt important controlar el registre tèrmic que es dóna en la peça durant el procés, la qual cosa se sol fer mitjançant pirometría bicromática. En el tremp amb escàner en escombrar àrees no és intuïtiu saber la zona més calenta on ha de col·locar-se el piròmetre.

Per això s'ha realitzat un assaig per poder caracteritzar el procés combinant simulació numèrica i experimentació. S'ha escanejat una línia durant 2 segons a una velocitat d'escanejo de 60 mm/s solapando trajectòries fins a temperar el material. Al seu torn s'ha mesurat la temperatura i simulat numèricament en diferents zones de la línia. El camp tèrmic generat durant el temperat a les diferents zones de la línia escanejada durant el procés es pot observar en la Figura 6. Després de l'assaig se següents conclusions:

- A la zona central el nombre de cicles tèrmics és el doble que en els extrems.

- En els extrems estarà la temperatura més alta, per la qual cosa és la zona on s col·locarà el piròmetre. Malgrat això la diferència de temperatura entre extrems centre no és significativa ja que en els extrems el temps de refredament entre passada i passada és major mentre que al centre la temperatura de fons és més alta.

- La màxima amplària temperada es troba on el temps de cada cicle que està per sobre de la temperatura d'austenización és major. Això és prop del punt de canvi d'adreça o de temperatura màxima però no en ell.

4. Assajos experimentals

4.1 Comparació entre el procés de tremp per làser convencional i remot

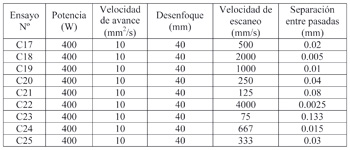

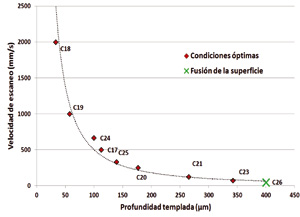

Per comparar el procés de tremp per làser convencional amb el tremp per làser amb escàner s'ha optat per realitzar una sèrie d'assajos sistemàtics emprant l'estratègia d'escombratge continu, escombrant una línia de 10 mm d'espessor. El motiu de l'elecció d'aquesta estratègia és que a priori és més senzilla de controlar. Per a això, s'han mantingut la velocitat d'avanç i la potència en tots els assajos, variables del tremp convencional, i s'han considerant diferents valors de velocitat d'escanejo i separació entre passades i, així, poder veure l'efecte de les variables de l'escàner. Els diferents paràmetres assajats s'observen en la taula 3. Aquests assajos equivaldrien a un únic assaig en el tremp per làser convencional ja que la potència i velocitat d'avanç es mantenen constants.

Dels resultats obtinguts es pot concloure que els paràmetres d'escombratge programats en l'escàner influeixen en el procés de manera que es varia el camp tèrmic generat i, per tant, el cicle d'escalfament-refredament que es dóna en el tremp per làser de la superfície tractada. A més, com s'observa en la Figura 7, en cap cas s'ha aconseguit una profunditat de capa temperada per sobre dels 0,5 mm d'espessor. A velocitats d'escanejo baixes amb majors separacions entre passades la profunditat de capa temperada és també major. Això és a causa del temps que es troba en cada cicle sobre la temperatura d'austenización, sent est un factor amb molt pes sobre l'espessor final temperat.

4.2 Aplicació del procés sobre eixos de vàlvules de seient

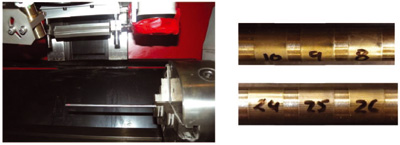

Com a exemple d'aplicació del procés sobre peça real s'han realitzat una sèrie d'assajos temperant amb làser de forma remota mitjançant l'estratègia d'escombratge continu uns eixos de vàlvules de seient de 13.3 mm de diàmetre que el seu material és acer inoxidable X45CrSi9_3. La configuració en màquina és la que es veu en la (Figura 8a), on s'usa l'eix C de gir de la taula per al moviment d'avanç i l'eix X de l'escàner com a moviment d'escanejo. L'amplària temperada programada és de 10 mm.

Els diferents assajos s'han realitzat amb velocitats d'avanç variables entre 10 i 30 mm2/s, velocitats d'escanejo entre 60 i 200 mm/s, potències variables entre 300 i 450 W i, finalment, s'ha girat la peça entre una i dues vegades per assaig. S'ha optat per velocitats d'escanejo baixes ja que com s'ha vist a l'apartat anterior aquestes indueixes espessors temperats majors.

Durant la realització dels assajos s'han tingut en compte les diferents conclusions tretes a l'apartat 3. Entre elles es troben:

- A causa del paral·lelisme entre eix X de màquina d'escàner es pot dir que l'eix de la peça i l'escombratge d'escanejo són paral·lels.

- Hi ha sincronisme entre les voltes que dóna la peça i l'encès i apagat del làser mitjançant el control numèric.

- Els retards d'encès i apagat del làser no sobreexponen de manera indesitjada una zona de la peça durant cada assaig. A més solament s'apaga i encén el làser una vegada durant cada assaig

- Amb el retard de polígon curt no hi ha sobreexposició del làser en el canvi de sentit a causa d'una disminució de velocitat.

- En treballar en plànols desenfocats per treballar amb amplàries d'espot de 1mm, hi ha una distorsió de les mesures en el plànol de treball i als 10 mm programats caldrà sumar-li un 15% en l'amplària total temperada.

- A l'hora de fer un control de temperatura el piròmetre es posiciona en una cantonada de l'escombratge que és on es troba el bec de major temperatura.

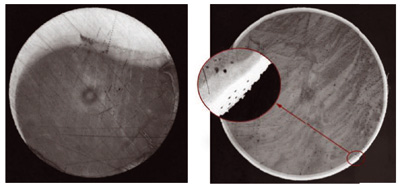

Analitzant corts transversals dels diferents assajos s'observa que amb una sola volta i paràmetres de tremp agressius (Figura 9a) el temperat és molt discontinu. Així, s'observen zones sense temperar amb zones on el tremp ha aprofundit fins a 4mm. Amb més d'una volta la capa temperada s'homogeniza però no s'han aconseguit espessors temperats homogenis majors de 500 μm (Figura 9b).

D'altra banda, la duresa inicial de 36 HRC ha arribat en tots els casos a valors mitjans de 62-63HRC en la capa superficial temperada. A més s'observa una capa intermèdia una mica menor que la intermèdia on l'austenización del material no ha arribat al 100% i la duresa ronda els 55 HRC. Igualment, s'han fet diferents indentaciones de microdurezas a les zones finals de l'assaig on existeix una superposició de trajectòries i no s'ha observat una baixada de duresa en el solape com ocorre en el tremp per làser convencional.

5. Conclusions

En el present treball s'ha posat a punt un sistema de làser més escàner per al procés de tremp per làser remot, un procés encara per estudiar. Per a això s'han caracteritzat diferents paràmetres del sistema làser, escàner, màquina i control de temperatura.

Després d'això, amb els resultats de la caracterització, s'ha discutit la viabilitat del procés posant com a exemple d'aplicació el temperat per làser remot d'eixos de vàlvules de seient d'acer inoxidable. S'han aconseguit dureses de fins a 63 HRC amb capes uniformes de fins a 500 μm al voltant de tot el perímetre de l'eix. A més, no s'ha observat un reblandecimiento parcial del material en zones de solapamiento de trajectòries.

Agraïments

Aquest treball s'ha desenvolupat dins del projecto ‘Tractament i modificació de superfícies funcionals d'alt valor afegit mitjançant radiació làser (Surfacer)’ DPI2010-20317-C02-01, finançat pel Ministeri d'Economia i Competitivitat.

Referències

[1] R. Poprawe, Tailored Light 2 - Laser Application Technology, Springer, (2011).

[2] H. K. D. H. Bhadeshia. Steels for bearings, Progress in Materials Science, 57 (2012), 268-437.

[3] M. Miralles, Laser Hardening of Cutting Tools, Tesi Doctoral, Lulea University of Technology, Lulea, (2003).

[4] BLACKBIRD Robotics. “Solutions for robotic laser processing”. Disponible a la web: http://www.blackbird-robotics.de/. Consultat el 30 de gener de 2013.

[5] DMG/MORISEIKI. “Gamma de màquines LASERTEC”. Disponible a la web: http://www.moriseiki.com/. Consultat el 30 de gener de 2013.

[6] K. Kim, K. Yoon, J. Suh, J. Lee. Laser Scanner Stage On-The-Fly Method for ultrafast and wide Area Fabrication, Physics Procedia, 12 (2011), 452-458.

[7] F. Klocke, C. Brecher, D. Heinen, C. J. Rosen, T. Breitbach. Flexible scanner-based laser surface treatment, Physics Procedia, 5 (2010), 467-475.

[8] G. H. Farrahi, M. Sistaninia. Thermal Analysis of Laser Hardening for Different Moving Patterns, IJE Transactions A: Basics, Vol. 22, No 2 (2009), 169-180.

[9] R. S. Lakhkar, I. C. Shin, M. J. M. Krane. Predictive modeling of multi-track laser hardening of AISI 4140 steel, Materials Science and Engineering A, 480 (2008), 209-217.

[10] M. K. H. Leung, H.C. Man, J. K. Yu. Theoretical and experimental studies on laser transformation hardening of steel by customized beam, International Journal of heat and Mass Transfer, 50 (2007), 4600-4606.

[11] M. F. Chen, I. P. Chen, W. T. Hsiao. Correction of field distortion of laser marking systems using surface compensation function, Optics and Lasers in Engineering, 47 (2009), 84-89.