Caracterització de la qualitat superficial en fresat d'alta velocitat amb eina de punta esfèrica i acers per a motlles i matrius

La indústria de manufactura global (exemple, sector automotriz) requereix de peces modelades i buidades d'alta qualitat que compleixin amb la satisfacció del client, ja sigui de percepció en cas de parts cosmètiques o de performance en cas de peces funcionals, desenvolupades en temps cada vegada més curts; això es deu a l'alta competència i exigència de mercats globals emergents.

Per aconseguir aquesta qualitat en aquestes peces és necessari crear superfícies adequades amb rugosidad adequada i toleràncies tancades, a més, com es va esmentar anteriorment és necessari fer-ho en temps reduït el que ens obliga a maximitzar la utilització de processos de manufactura d'alta productivitat com és el cas del mecanitzat d'alta velocitat (HSM per les seves sigles en engonals) mitjançant una bona estabilitat dinàmica en el procés de fresat d'acabat de l'herramental

Actualment en la indústria no existeixen referències suficients que ajudin a crear plans de processos que assegurin aquesta estabilitat necessària en aquest procés per a condicions específiques. En la generació de superfícies en motlles, el fresat s'utilitza fins a on l'estabilitat del procés ho permet, en cas contrari s'ha d'utilitzar el procés d'EDM. El procés d'EDM és significativament menys productiu que l'HSM i ja que el procés de mecanitzat en processos de fabricació de motlles representa d'un 30% a un 50% del temps total, pot tenir un impacte significatiu. D'altra banda el procés d'EDM requereix de processos addicionals com el poliment manual per poder complir amb la qualitat superficial adequada, en canvi en el procés de fresat és possible arribar a rugosidades mitjana Ra al voltant de 0.1μm amb HSM [1].

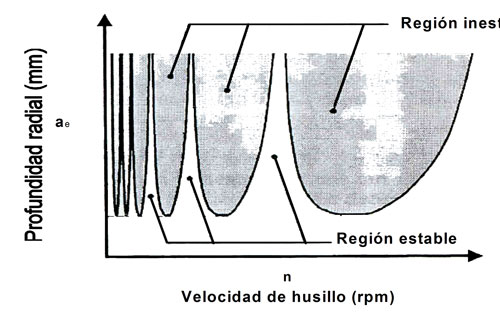

Existeixen algunes recomanacions sobre aquest fenomen de vibracions i el seu efecte sobre la productivitat i qualitat en el procés de maquinat prenent amb especial atenció a una teoria anomenada corbes d'estabilitat, aquestes corbes mostren que augmentat les velocitat del clavegueres, existeixen zones d'estabilitat lliure de vibracions, augmentant la quantitat de material a remoure i per tant la productivitat. (veure figura 1).

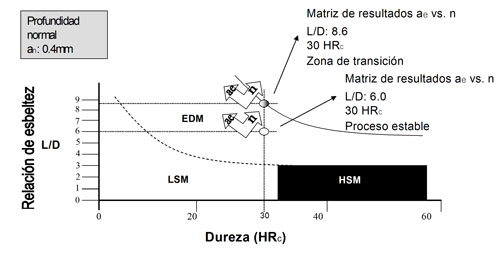

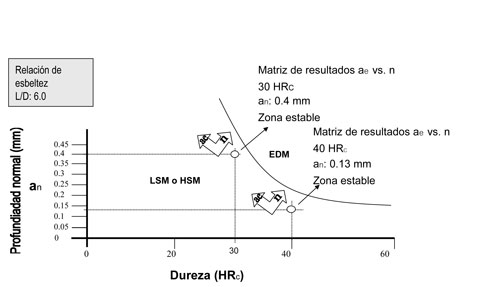

Pel costat de la manufacturabilidad existeixen recomanacions que mostren que depenent de les condicions d'operació, és a dir duresa de material i característiques de l'eina, pugues s'utilitzat el procés de maquinat o bé a certes zones ser remplazado a causa de la seva baixa eficiència pel procés d'EDM [1] (veure figura 2).

![Fig. 2 Gràfica de recomanacions de processos de manufactures per a dureses i relació d'esbeltez (adaptat de [1]) Fig. 2 Gràfica de recomanacions de processos de manufactures per a dureses i relació d'esbeltez (adaptat de [1])](https://img.interempresas.net/fotos/817312.jpeg)

1. Experimentació

Per realitzar l'experimentació va ser necessari el disseny d'una proveta que ens permetés llançar les més dades possibles en el menor nombre d'iteracions. cal esmentar que l'experiment consisteix en una emulació del procés de fresat de superfícies [2].

Per al disseny de la proveta experimental es va utilitzar el paquet computacional CAD Mechanical Desktop, i amb l'ajuda d'un CAM, WorkNC, es van realitzar els programes CNC que van ser alimentats posteriorment al centre de maquinat HURON KX-10, apropiat per HSM.

La proveta, on van ser realitzades les proves, consta de cinc pestanyes, cada pestanya té un pla maquinable a 45° graus, aquesta condició ens permet obtenir el millor resultat d'acabat superficial ideal possible.

Per definir la sèrie d'experiments a realitzar primer fixem alguns paràmetres amb l'objectiu de simplificar el va estudiar i definim els diferents nivells de les variables que considerem importants provar, això com a resultat dels experiments preliminars que ens van donar la pauta a seguir per delimitar aquests nivells. Finalment definim variables a avaluar com a resultat dels diferents nivells d'experimentació.

Condicionis fixes:

Aliatge de l'acer: AISI S1.

Desgasti de l'eina: carbur de tungstè aglomerat amb matriu de cobalt amb recobriment ceràmic de TiAlN (MDM-201-06 Robb Jack) nova per a cada experiment, a més de randomizar l'ordre les diferents proves per disminuir el factor de desgast en l'acabat superficial.

Tipus de subjecció: filtre.

Geometria de la superfície: plànol a 45° graus per idealitzar l'acabat superficial [3].

Diàmetre de l'eina: 6 mm de dos talls.

Avanci per dent: 0,044 mm/rev, canviar aquest paràmetre pogués resultar en una fractura de l'eina.

Profunditat de cort normal: ap igual a 0,6 mm en el pla maquinable de 45° graus, an de 0,42 mm.

Angles de tall de l'eina: Bf de 90° graus i Bfn de 45° graus.

Condicionis variables:

Relació d'esbeltez, L/D: 6,0 i 8,6.

Duresa del material: 30 HRC, mateix material de 40 HRC. (El tractament tèrmic per arribar a aquesta duresa va ser el següent, es va elevar a la temperatura d'austenitización 950°C per després temperar-ho en oli i acabar amb un revenido a aproximadament 650 °C).

Profunditat radial, ae (mm): 0,1, 0,15, 0,2, 0,25

Velocitat de claveguera (rpm) i velocitat de cort (m/min)

n (VC) = 9.000 (170), 10.000 (188), 11.000 (207), 12.000 (226), 13.000 (245), 14.000 (264), 15.000 (283).

*VC màxima recomanada 226 m/min (12.000)

Paràmetres a avaluar:

- Rz-f i Rz-fn

- Zones de treball de més productivitat

- Qualitat qualitativa de l'acabat

2. Resultats

2.1. Influència de flexibilitat (L/D), pas radial (ae) i velocitat de claveguera (n)

2.1.1. Limitis d'estabilitat generals. Procés estable (L/D=6.0) vs. zona de transició (L/D=8,6)

La informació que existeix en la literatura (veure figura 2) limita el procés de manufactura de remoció de material ja sigui HSM o LSM a la utilització d'EDM en superfícies que requereixin treballar amb relacions de L/D menors a 3 per a materials amb duresa de 30 HRC típicament materials utilitzats en la fabricació d'herramentales, això per poder garantir un procés estable amb un acabo superficial adequat entre 0,5 μm i 1,8 μm [4].

Els experiments realitzats mostren que a aquests nivells de duresa és possible obtenir acabats superficials excel·lents lliures de vibració en zones on es requereixi utilitzar relacions L/D igual a 6,0.

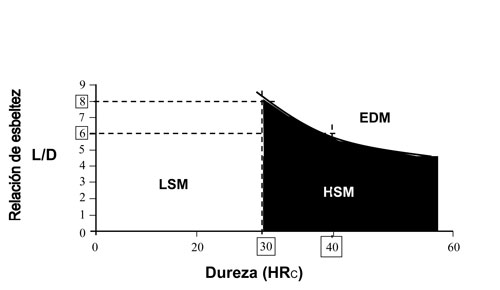

En augmentar el valor de L/D a 8,6 que equival a un augment en càrrega a l'eina on la recomanació de la literatura és també la utilització del procés d'EDM, encara podem trobar zones estables de maquinat amb alguns paràmetres d'operació, no obstant això amb certes condicions de tall els van resultar no van ser favorables mostrant notablement distorsió, per la qual cosa suposa un zona de transició al procés d'EDM (veure figura 3).

Els resultats de l'experimentació ens permet deduir un rang més ampli a la zona d'HSM és a dir un moviment positiu de la corba de transició que es tradueix en major d'aprofitament de la utilització del procés de maquinat que la recomanada.

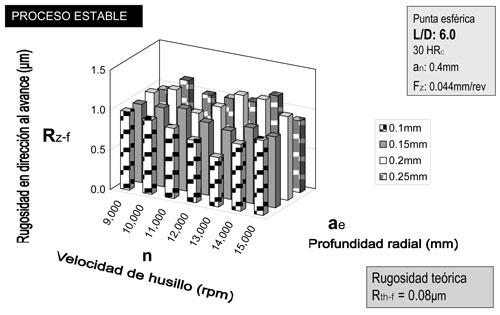

2.1.2. Limitis d'estabilitat específics. Avaluació qualitativa i quantitativa (rugosidad) del procés estable (L/D=6,0)

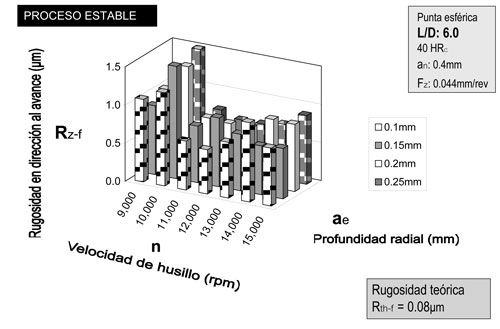

Es van realitzar experiments amb diferents valors de n des de 9.000 rpm (Vc 170 m/min) fins a 15.000 rpm (Vc 283 m/min) i variant l'ae des de 0,1 mm fins a arribar a 0,25 mm com a valor màxim, amb una eina d'una relació L/D igual a 6,0 amb l'objectiu d'avaluar la condició superficial. Mitjançant una avaluació qualitativa realitzada visualment es va verificar la condició de totes les proves realitzades, no es van detectar presència de marques relacionades amb el fenomen de vibració de l'eina en cap d'elles.

Per poder tenir un detall més precís, quantificable, de l'estabilitat del procés de mecanitzat en aquest experiment es van realitzar mesures Rz-f de totes les superfícies prenent com resultat la mitjana de 5 mostres de 0,8 mm

Els resultats mostren lectures al voltant d'1 μm el que ens dóna un acabat superficial ideal en una operació d'acabat en un herramental [4].

Si es vol maximitzar la productivitat poguéssim utilitzar una combinació de paràmetres de tall de 15.000 rpm (Vc 283 m/min) amb un ae de 0,25 mm podent obtenir un acabat superficial de l'ordre d'1,2 μm en direcció a l'avanç (veure figura 4).

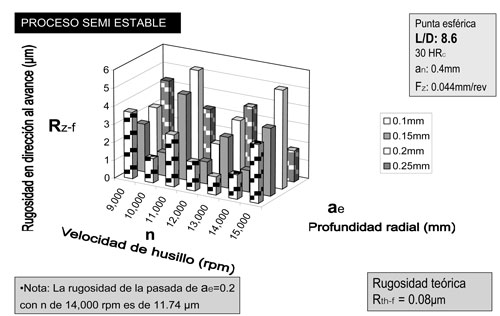

2.1.3. Avaluació qualitativa i quantitativa (rugosidad) de la zona de transició (L/D=8,6)

Per provar la influència de la flexibilitat de l'eina en l'estabilitat del procés es van realitzar els mateixos experiments variant els valors de la velocitat de la claveguera i pas radial però amb un valor de L/D de 8,6. Igualment es va efectuar una avaluació qualitativa realitzada visualment on va llançar com resultat superfícies on es pot apreciar un acabat superficial adequat fins a superfícies on l'acabat mostra presència completament del fenomen de vibracions. Aquest resultat comprova que existeix una forta relació de presència de vibracions en el sistema amb valors majors de L/D, d'altra banda també comprova que podem obtenir zones estables amb certa combinació de condicions de cort.

Per poder avaluar la magnitud en la influència de la flexibilitat de l'eina en l'acabat superficial es va quantificar l'acabat mitjançant el mesurament de la Rz-f, els resultats oscil·len entre 1 μm fins a 11 μm per a algunes condicions.

S'observa clarament que per un ae específic com de 0.1 mm es pot millorar la qualitat de la superfície elevant la velocitat de la claveguera de valors en l'ordre de 3.5 μm amb 9.000 rpm (Vc 170 m/min) a valors d'1 μm incrementant a 13.000 rpm (Vc 245 m/min). D'altra banda es pot observar un compartiment similar en la velocitats 15.000 rpm (Vc 283 m/min) on a un ae de 0,1 mm obtenim superfícies de 3 μm i disminueix dramàticament a la meitat 1,5 μm en augmentar l'ae 0,25 mm, la qual cosa ens permeti retirar major quantitat de material en menor temps sense sacrificar la qualitat de l'acabat en direcció a l'avanç (veure figura 5).

2.2. Influència de duresa, profunditat normal (an) i velocitat de claveguera (n)

2.2.1. Limitis d'estabilitat generals. Zona estable a 30 HRC vs. 40 HRC amb L/D=6,0

Després de trobar una nova zona d'estabilitat on és possible maquinar amb relacions de L/D igual a 6,0 obtenint un acabat superficial adequat amb un material de 30 HRC, es van realitzar experiments per conèixer la influència de la duresa, incrementant-la a 40 HRC, en l'estabilitat del procés, aquest experiment es va realitzar disminuint l'ap a 0,18 mm, donant com resultat una an igual a 0,13 mm ja que en augmentar la duresa augmenti la força de cort. L'objectiu va ser caracteritzar el procés i trobar la corba limiti on ens permeti seguir utilitzant el procés de maquinat amb acabats superficials adequats en relació amb la duresa del material contra un procés d'EDM (veure figura 6).

L'avaluació qualitativa mostra que en la majoria de les condicions de tall presenten acabats adequats resultat d'un procés estable, solament a 10.000 rpm (Vc 188 m/min) s'aconsegueix a apreciar una lleugera presència del fenomen de vibracions en tots els valors d'ae. En realitzar el mesurament de la Rz-f i fer una avaluació quantitativa podem observar que en augmentar la n és possible millorar considerablement la qualitat de la superfície de valors com 1,4 μm a 10.000 rpm (Vc 188 m/min) a 0,6 μm en augmentar 15.000 rpm (Vc 283 m/min) amb un ae de 0,15 mm (veure figura 7).

3. Discussió de resultats

3.1. Qualitat vs. productivitat

Els resultats dels experiments realitzats mostren que és possible maquinar un acer eina de 30 HRC amb un L/D igual a 6,0 en una condició de procés estable lliure de vibracions, i aconseguir un acabat superficial amb una rugosidad en l'ordre de 1μm en l'adreça de l'avanç.

El canvi en la qualitat superficial utilitzant un ae de 0,1 a 0,25 mm és molt poc significatiu, és a dir podria maquinar-se amb un ae de 0,25 mm si sacrificar qualitat superficial, augmentant 2,5 vegades més la productivitat del procés.

Un augment en la productivitat del procés de fresat d'acabat, és a dir remoure mes àrea en menys temps, representa una disminució directa del seu cost.

3.2. Zones d'estabilitat per a fresat vs. EDM

Segons l'anàlisi quantitativa de la superfície maquinada amb acer eina a 30 HRc, duresa en materials com l'AISI P20 preendurecido comunament utilitzada en la fabricació de motlles i matrius, amb un L/D de 6,0 llança que la vibració es presenta més agressivament en l'adreça normal a l'adreça de tall on la mínima oposada de de 1,5 μm amb un ae de 0,1 mm.

Donada aquesta condició l'augment en la productivitat del procés es reflecteix en l'augment de la velocitat de la claveguera per a un mateix ae, és a dir augmentar la n de 9.000 rpm (Vc 170 m/min) a 15.000 rpm (Vc 283 m/min) per conseqüència un augment en la velocitat de tall i per tant remoció del mateix material en menor temps.

Una altra recomanació consisteix que és possible maquinar acer eina a 30 HRC amb un L/D de 8,6 i obtenir un acabat superficial optimo amb només variar els paràmetres de la maquinària.

Poder fresar superfícies esculpides, amb bon acabat superficial, en zones on és necessari utilitzar eines amb L/D de 8,6, ens dóna l'avantatge de disminuir dràsticament el temps de fabricació de motlles i matrius si ho comparem amb el procés alternatiu d'EDM recomanat per a aquestes relacions de L/D (veure figura 3).

Substituir el procés de fresat pel procés d'EDM augmenta la productivitat en la realització de l'acabat en les superfícies esculpides, disminuint el seu cost.

3.3. Zones d'estabilitat per a dureses de 40 HRC

En el cas del procés de maquinat en un augment en la duresa de l'acer eina a 40HRC és possible obtenir zones d'estabilitat i acabat superficial en condicions optimas en l'ordre de 1μm en disminuir el factor de càrrega en aquest cas l'an.

Encara que normalment en la majoria dels casos ho motlles i matrius són fabricats amb acer grau eina amb dureses al voltant dels 30HRc, en ocasions per la condició de la peça a fabricar és necessari utilitzar materials amb major duresa com l'AISI H13 on l'ús del procés d'EDM és imminent, l'ús del procés de maquinat amb les condicions de paràmetres especificats com a procés altern disminueix dràsticament el temps de fabricació de motlles i matrius i per tant el seu cost.

Contribucions

En la fabricació d'herramentales per a peces modelades i buidades ell acabat superficial és molt important.

Trobar zones d'estabilitat lliure de vibracions a revolucions majors, repercuteix directament en un augment en la productivitat del procés de fresat d'acabat de superfícies esculpides.

Els resudados obtinguts porten grans beneficis a la indústria de motlles.

- La Rz-f i Rz-fn mesura mostren plans de procés per aconseguir acabats superficials adequats.

- Els experiments realitzats ens mostren que existeixen zones on és possible obtenir acabats superficials a majors velocitats de claveguera, augmentant la productivitat (cm²/min) més del doble, pel que fa a la literatura i treballs previs en operacions de fresat d'acabat per a superfícies esculpides.

- Un altre resultat obtingut mostra que, a diferència de la gràfica de recomanacions de processos de manufactura en relació de condicions de la duresa del material i la relació d'esbeltez oposada en la literatura (veure figura 2), amb certs paràmetres de maquinat és possible tenir un procés estable amb L/D grans, de l'ordre de 8, donant com a resultat acabats superficials adequats, que es reflecteix en un augment de productivitat considerable comparant-ho amb el procés alternatiu recomanat d'EDM (veure figura 8).

Conclusions

Els resultats mostrats podrien aplicar-se solament en superfícies planes on la càrrega és uniforme i no vària respecte a la trajectòria de tall o en superfícies convexes, on la càrrega no és constant però disminueix

En les superfícies còncaves on el radi de cort és igual al radi de l'eina, els resultats es veurien alterats a causa de l'increment de càrrega resultat de l'increment en la grandària de l'encenall.

[1] M.R. Alam; K.S. Lee; M. Raham; K.S. Sankaran: ‘Decision algorithm for selection of high-speed machining, EDM or a combination for the manufacturi of injection moulds’, International Journal of Production Research, 2002, 40, 4, 845-872.

[2] L. H. González, H. R. Siller, C. A. Rodríguez, N. J. Hendrichs: ‘Caracterització de la qualitat superficial en el fresat d'acabat amb eina de punta esfèrica d'acers per a motlle i matrius’. Tesi de L. H. González, Institut Tecnològic i d'Estudis Superiors de Monterrey, Monterrey, N.L. Maig 2012, 91.

[3] A.L. Mantle; D.K. Aspinwall: ‘Surface integrity of a high speed milled gamma titanium aluminide’, Journal of Materials Processing Technology, 2001, 118, 1, 143-150.

[4] R. Baptista; J.F. Antune Simõés: ‘Three and five axes milling of sculptured surfaces’, Journal of Materials Processing Technology, 2000, 103, 398-403.

[5] F. Abrari; M.A. Elbestawi; A.D. Spence: ‘On the dynamics of ball end milling: modeling of cutting forces and stability analysis’, International Journal of Machine Tools and Manufacturi, 1998, 38, 3, 215-237.

[6] Tae-Soon Lim; Chea-Moon Lee; Seok-Won Kim;Deug-Woo Lee: ‘Evaluation of cúter orientations in 5 axis high speed milling of turbine blade’, Journal of Materials Processing Technology, 2002, 130-131, 401-406.

[7] S. Engin; I. Altintas: ‘Mechanics and dynamics of general milling cúters. - Part I: helical end mills’, International Journal of Machine Tools and Manufacturi, 2001, 41, 2195-2212.

[8] Balkrishna Rao, Yung C. Shin: ‘Analysis on high-speed face-milling of 7075-T6 aluminum using carbide and diamond cúters’, International Journal of Machine Tools and Manufacturi, 2001,41, 1763-1781.

[9] I. Altintas: ‘Modeling approaches and programari for predicting the performance of milling operations’ at MAL-UBC, University of British Columbia (UBC) Manufacturing Automation Laboratory (MAL) 2000.

[10] I.O. Ezugwu; J. Bonney; I. Yamane: ‘An overview of the machinability of aeroengine alloys’, Journal of Materials Processing Technology, 2003,134, 233-253.

[11] F.J. Campa, L.N. López de Lacalle; A. Lamikiz; J.A. Sánchez: ‘Selection of cutting conditions for a stable milling of flexible parts with bull-nose end mills’, Journal of Materials Processing Technology, 2007, 191, 279-282.

[12] González, L.H., Siller, H.R., Rodriguez, C.A., Hendrichs, N.J. ‘Caracterització de la qualitat superficial en fresat d'alta velocitat amb eina de punta esfèrica i acers per a motlles i matrius’. Congrés Internacional de la Societat Mexicana d'Enginyeria Mecànica, Salamanca, Mèxic (2012).

- Vf velocitat d'avanç (m/min)

- Vc velocitat de cort (mm/min)

- n velocitat de claveguera (rpm)

- ae profunditat radial (mm)

- an profunditat normal (mm)

- ap profunditat axial (mm)

- fz avanci per dent (mm/rev)

- L/D relació d'esbeltez

- Rz-f rugosidad superficial real en adreça

- a l'avanç (μm)

- Rz-fn rugosidad superficial real en adreça

- normal a l'avanç (μm)

- Rth-f rugosidad superficial teòrica en

- direcció a l'avanç (μm)

- Rth-fn rugosidad superficial teòrica en

- adreça normal a l'avanç (μm)

- EDM processo d'electro-erosió

- LSM processo de maquinat convencional

- HSM processo de maquinat d'alta velocitat