OFD: Solución de perforación para cimentaciones eólicas marinas

Herrenknecht Ibérica, S.A. Unipersonal

09/09/2024Offshore Foundation Drilling (OFD) de Herrenknecht es una marca registrada ®

La colocación de cimientos en alta mar en suelos no hincables requiere métodos de instalación basados en excavación mecanizada. Además de las limitaciones en determinadas condiciones del terreno, el hincado convencional de pilotes está alcanzando sus límites con el aumento del tamaño de las turbinas. A su vez, el hincado de pilotes tiene un profundo impacto ambiental. Las emisiones sonoras pueden requerir complejos y costosos sistemas de mitigación del ruido o causar daños a largo plazo en la flora y fauna submarina.

En el pasado, el uso de plataformas de perforación en alta mar sólo ha sido una opción de reserva para las instalaciones de pilotes hincados. En la actualidad, la tecnología de perforación de cimentaciones marinas ofrece soluciones para la instalación de cimentaciones marinas completamente perforadas, por ejemplo, para estructuras de monopilotes, pilotes de espiga o pilotes de anclaje flotantes. Se pueden conseguir altos rendimientos de perforación, que hasta ahora sólo se conocían en el sector de la perforación horizontal. Una menor fuerza aplicada sobre el pilote de cimentación durante la instalación permitiría incluso un diseño estático del pilote más económico.

Las emisiones acústicas pueden evitarse en gran medida, lo que finalmente también puede dar lugar a plazos de construcción más flexibles.

Entre 2021-2022 se ha utilizado por primera vez un equipo de perforación mecanizada como método estándar de instalación de monopilotes XXL para el parque eólico de St. Nazaire en Francia, donde se han instalado un total de 73 monopilotes.

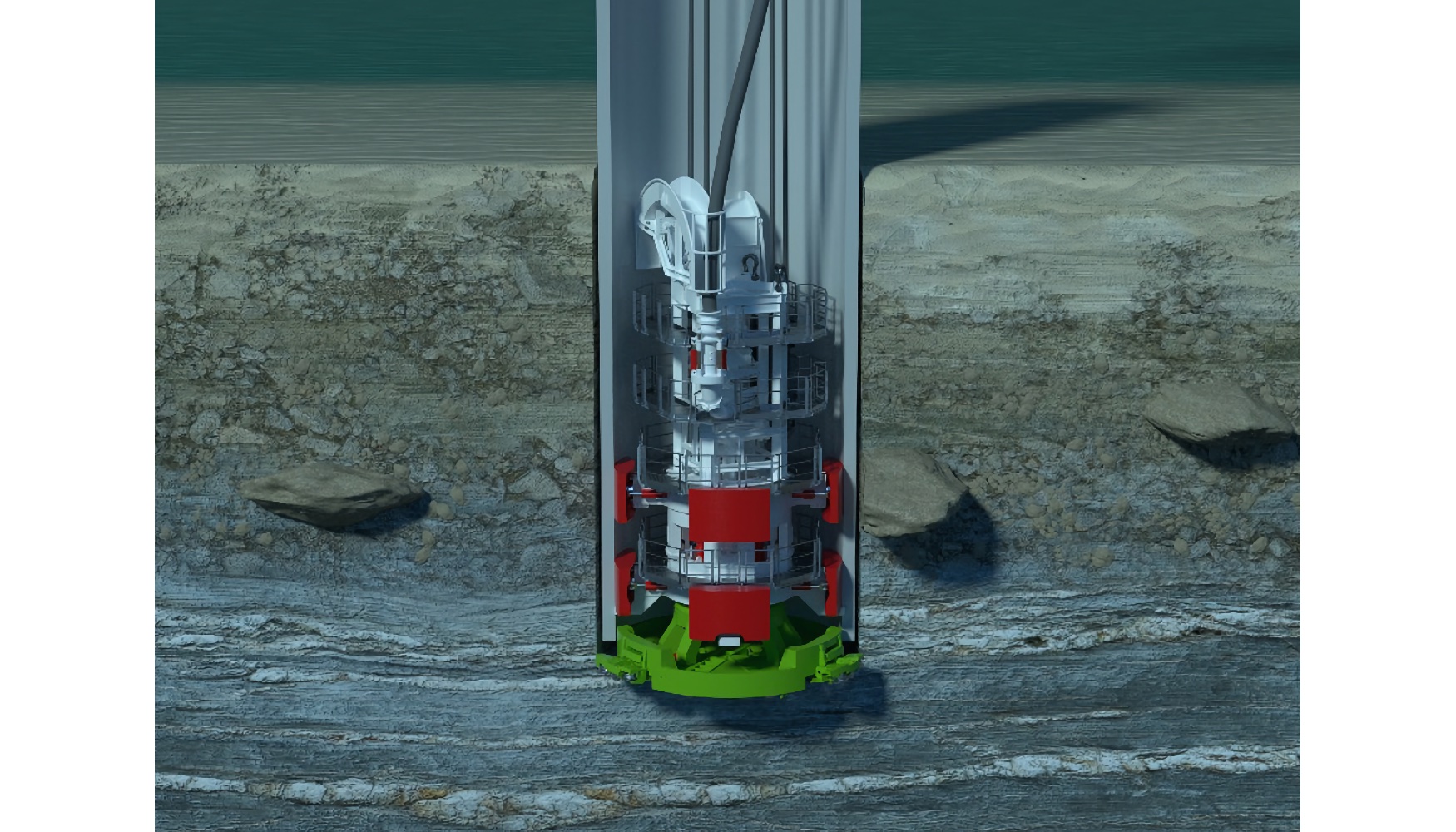

Perforación de cimientos en alta mar con OFD

Offshore Foundation Drilling (OFD) de Herrenknecht es una tecnología innovadora para la instalación de cimentaciones marinas con excavación mecanizada, cuyos inicios se remontan al año 2007. En Alemania, la protección de la fauna marina era la principal razón a la hora de sustituir los métodos de instalación convencionales por una tecnología mecanizada innovadora, con emisiones de ruido considerablemente más bajas.

El primer estudio de viabilidad y concepto financiado por el Ministerio Federal Alemán de Medio Ambiente, Conservación de la Naturaleza y Seguridad Nuclear (BMU) dio como resultado un concepto de máquina basado en la tecnología VSM (Máquina de ejecución de pozos), adaptado para uso marino. Este concepto de excavación de cara parcial se ha seguido desarrollando en los últimos años con el fin de trasladar a alta mar la experiencia adquirida en los recientes proyectos de ejecución de pozos en zonas con nivel freático.

En la actualidad, la tecnología OFD utiliza un concepto de perforación de cara completa para superar los límites de los métodos convencionales, especialmente en condiciones de terreno difíciles de hincar y en las que los métodos de instalación convencionales causarían emisiones de ruido críticas.

Con el creciente número de instalaciones en alta mar para la expansión de las energías renovables y la construcción de infraestructuras costeras, la demanda de una técnica de instalación económica y respetuosa con el medio ambiente de cimentaciones en alta mar ha cobrado importancia en los últimos años. Cada vez hay que instalar más cimentaciones para aerogeneradores, estaciones transformadoras, centrales mareomotrices, puentes e infraestructuras portuarias, como muros de muelle, rompeolas y espigones. En la actualidad, el principal foco de aplicación de OFD son las cimentaciones de aerogeneradores, incluido el anclaje de aerogeneradores flotantes, con diámetros de perforación de 3 a 12 metros.

Ventajas de OFD

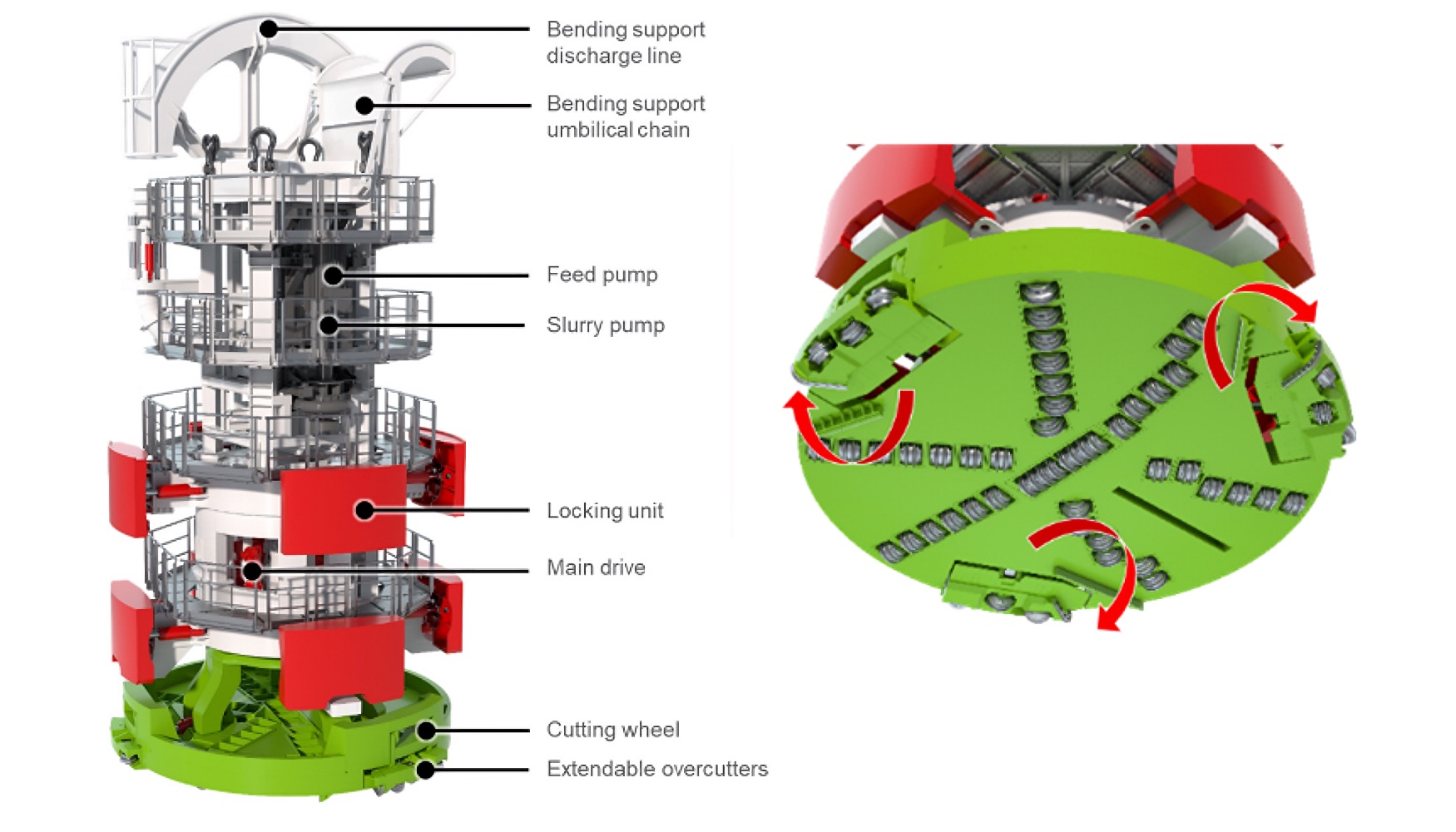

Basado en 40 años de experiencia en la industria de la perforación, el concepto de perforación frontal completa OFD representa una técnica de perforación personalizada, según el diámetro de la cimentación y las condiciones específicas del proyecto.

El proceso de perforación continua con diámetro constante para instalar la cimentación en el lecho marino es ejecutado por el cabezal de corte de la máquina. El cabezal de corte está equipado con herramientas de corte y otras herramientas seleccionadas en función de las condiciones específicas del proyecto.

Los cortadores de gálibo permiten tener un sobrecorte que garantiza un descenso suave del pilote (por ejemplo, la cimentación final del pilote) o de la estructura de entubado temporal, dependiendo del método de instalación de la cimentación.

El equipo cuenta con una motorización con alto par que permite un gran rendimiento. Además de un control continuo del volumen de descarga mediante bombas de lodo controladas por variadores de frecuencia. Esto hace que la tecnología OFD sea altamente competitiva y fiable, combinando un alto standard de seguridad y bajas emisiones de ruido.

OFD: componentes de la máquina

La máquina de perforación OFD se controla completamente a distancia desde el contenedor de operaciones situado en la estructura de la plataforma en la superficie. Todos los datos medidos (presión hidráulica, temperatura, rotación del cabezal de corte, etc.) se transmiten al sistema informático del contenedor. Desde el control de operaciones, el operario puede controlar todas las funciones de la máquina.

En el contenedor de potencia se encuentra el sistema de alimentación hidráulica (centralita hidráulica, depósito hidráulico y sistemas de refrigeración) de la máquina. En la cubierta de la estructura de la plataforma (por ejemplo, un buque o una barcaza) se soldará un bastidor de servicio y transporte para el servicio y el mantenimiento, así como para la fijación en el mar de la máquina de perforación OFD.

Según el diámetro y el uso final de la respectiva cimentación offshore, pueden considerarse diferentes conceptos de máquina. La figura 3 muestra un ejemplo de máquina OFD de gran diámetro (diámetro de perforación: 7.700 mm).

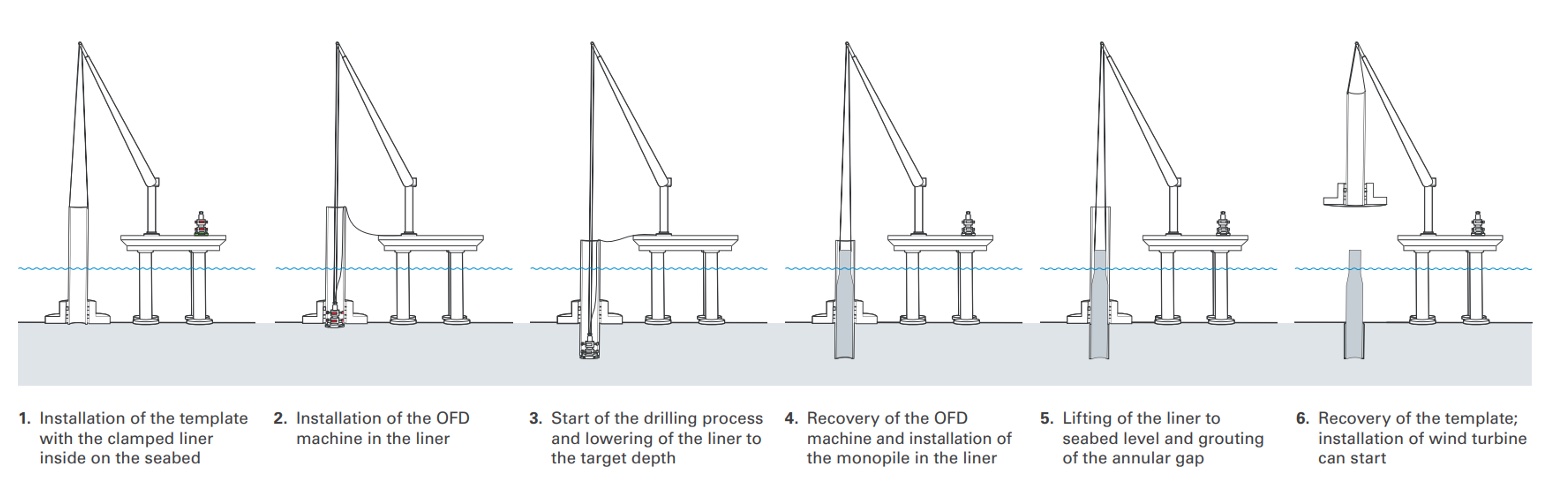

Proceso de perforación OFD

La máquina OFD puede utilizarse para instalar un pilote de cimentación directamente en el lecho marino o en un proceso de dos etapas utilizando inicialmente una estructura de entubado temporal. En el primer caso, el pilote de cimentación debe tener un diámetro constante, ya que la máquina OFD tiene que atravesarlo para recuperarlo. En el segundo caso, se utiliza un entubado provisional para el proceso de perforación.

El pilote de cimentación final, por ejemplo, un monopilote (cónico), se inserta en la carcasa después de que la máquina OFD haya alcanzado la profundidad objetivo y se haya recuperado en la estructura de la plataforma en la superficie.

El principio de funcionamiento de una máquina OFD depende de su tamaño, del diseño específico del equipo y del proceso de instalación del cliente. La figura 4 ofrece un ejemplo de la visión general del proceso de perforación y del principio de funcionamiento de una máquina OFD instalando un monopilote cónico.

Proyecto de referencia OFD: Parque eólico de St. Nazaire, Francia

Para la instalación submarina perforada de un total de 73 cimentaciones de monopilotes para el parque eólico de St. Nazaire, en Francia, Herrenknecht ha diseñado y fabricado una máquina Offshore Foundation Drilling (OFD) en septiembre de 2020.

El especialista belga en ingeniería marina y offshore DEME comenzó a operar el equipo OFD en el proyecto en la primavera de 2021 dentro de un marco de ingeniería innovador. El equipo empleado es actualmente el mayor equipo de perforación offshore con un diámetro de perforación de 7,7 m, siendo el proyecto una primicia para la instalación perforada de monopilotes offshore.

La OFD ofrece importantes ventajas ecológicas y económicas en comparación con los métodos convencionales, en particular el bajo nivel de emisiones sonoras. El parque eólico marino de Saint Nazaire es el primer parque eólico marino de Francia.

En mayo de 2022, menos de un año desde el inicio de los trabajos, finalizó la instalación de los 73 monopilotes con éxito, en profundidades de agua de 15 a 25 m en un fondo marino rocoso y un tiempo medio de instalación de 3 días por pilote.

Proyecto de referencia OFD: Parque eólico de Noirmoutier, Francia

El proyecto de Noirmoutier, actualmente en curso, se enfrenta a unas condiciones meteorológicas, marítimas y edafológicas tan difíciles como las de St. Nazaire. Con profundidades de agua de hasta 36 metros, un total de 61 monopilotes se adentrarán entre 15 y 27 metros de profundidad en el lecho marino rocoso. La perforación se realiza con la máquina OFD, que ya se utilizó en St. Nazaire, con un diámetro de perforación de 7.700 mm y una potencia motriz de 1.600 kW.

Para la construcción de este segundo proyecto de parque eólico, la probada máquina OFD de Herrenknecht ha sido revisada y posteriormente sometida a exhaustivas pruebas de funcionamiento. La finalización del parque eólico de Noirmoutier, con una capacidad total de 496 MW, está prevista para 2025. Se espera que produzca unos 1900 GWh de electricidad al año, cubriendo las necesidades de 800.000 residentes.

Conclusión

Herrenknecht, con su tecnología de perforación de cimentaciones marinas, ofrece varias técnicas de perforación para instalar cimentaciones marinas en lechos marinos rocosos, especialmente para turbinas eólicas marinas. Dependiendo del tipo de pilote que se instale, se utilizan sistemas de excavación de sección parcial o de sección completa. Para los pilotes cónicos, como los grandes monopilotes, y los pilotes cilíndricos, como los utilizados para cimentaciones tipo jacket o anclajes flotantes, de menor diámetro, se emplean técnicas diferentes: la tecnología de excavación a sección completa se utiliza para la perforación de encaje o zócalo, mientras que las soluciones de excavación a sección parcial se emplean principalmente para los métodos de hincado-perforación-hincado o como solución de reserva.

En el sector eólico marino, una tecnología de perforación preparada para el futuro será esencial para aprovechar el impulso de las energías renovables, garantizando que los proyectos se lleven a cabo de forma segura, económica y con un impacto medioambiental mínimo.