Geotecnia ferroviaria a la luz de los ensayos realizados en el Cajón Ferroviario del CEDEX

José Estaire1 y Fernando Pardo de Santayana2

1Responsable del Cajón Ferroviario del CEDEX (jose.estaire@cedex.es)

2Director del Laboratorio de Geotecnia del CEDEX (F.Pardo.S@cedex.es)

CEDEX, Ministerio de Ministerio de Transportes, Movilidad y Agencia Urbana (Madrid, España)

13/01/2021El artículo describe la instalación de ensayos construida en el CEDEX para ensayar, a escala 1:1, secciones completas de vías férreas convencionales y de alta velocidad lo cual permite avanzar en el estudio de la Geotecnia Ferroviaria. Se presenta un resumen de algunos de los resultados más interesantes obtenidos durante los años de trabajo de la instalación desde su puesta en servicio: medición de la rigidez vertical de vía, determinación de la resistencia lateral de vía, deducción de las leyes de asiento permanente de la capa de balasto en ensayos de fatiga y el análisis de la velocidad crítica de secciones ferroviarias.

1.- Introduccion: La Geotecnia Ferroviaria

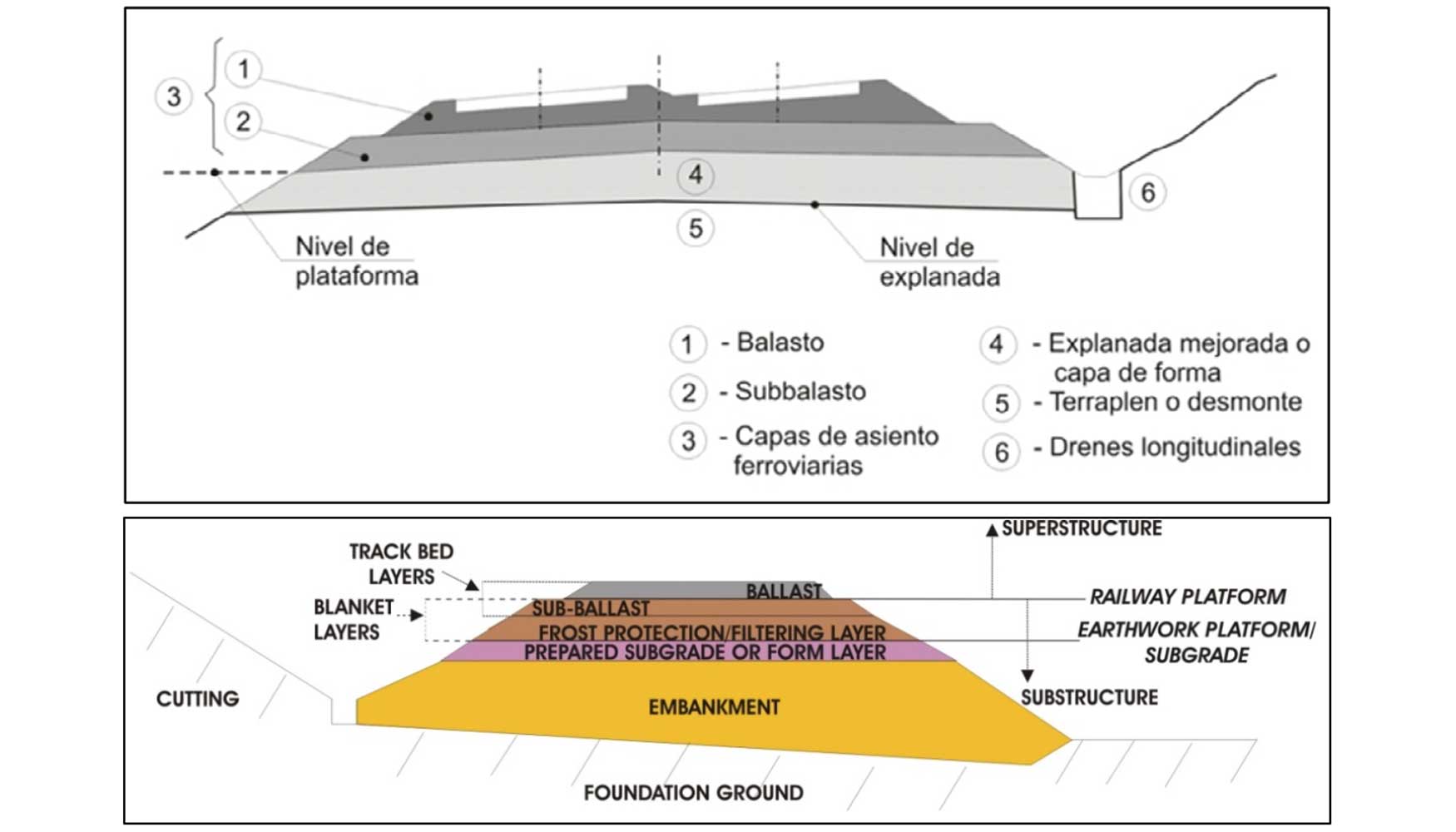

La Geotecnia Ferroviaria podría ser definida como la rama de la Ingeniería Geotécnica que se ocupa de las características geotécnicas de los materiales que componen la infraestructura de las líneas de ferrocarril. A este respecto, en la Figura 1 se muestra la sección transversal esquemática de una línea férrea, tal como se recoge en la 'Instrucción para el proyecto y construcción de obras ferroviarias IF-3. Vía sobre balasto' (2015) y en el documento normativo IRS 70719 (UIC, 2020), compuesta por los siguientes elementos, listados de arriba a abajo:

- Componentes de vía: incluye los carriles, el sistema de sujeción, las suelas bajo carril y las traviesas.

- Capa de balasto, constituida por piedra machacada de gran resistencia al desgaste, con granulometría uniforme y tamaños que oscilan aproximadamente entre 20 y 60 mm, provenientes de canteras seleccionada.

- Capa de sub-base, constituida por una capa de sub-balasto que puede complementarse con una capa de protección contra la helada y una capa de filtro. La capa de sub-balasto puede estar formada por material bituminoso o material granular, constituido por grava arenosa de granulometría continua, compactada al 100% del PM, no deformable al paso de maquinaria de obra y de baja permeabilidad, con el fin de proteger a la plataforma del agua de lluvia.

- Capa de forma de la plataforma: es la capa superior de remate y coronación de la superficie del terraplén o excavación. Su función principal es mejorar la capacidad portante de la plataforma por lo que debe tener mejores características que las de la explanada.

- Terraplén (en caso de que exista).

- Terreno natural subyacente en el que se apoya el terraplén o que forma el desmonte.

Hay que destacar que la explanada ferroviaria, situada bajo la capa de forma, es la cara superior del terreno natural (en secciones en desmonte) o de la capa de coronación del terraplén (en secciones en relleno), mientras que la plataforma ferroviaria es la cara superior de la capa de forma.

La investigación experimental en Geotecnia Ferroviaria comienza normalmente con la realización de ensayos simples y normalizados en laboratorio sobre los elementos individuales que componen la sección transversal, siendo el último paso llevar a cabo ensayos en una vía de ferrocarril en construcción o en servicio, con tráfico real, para analizar de forma conjunta todos los elementos. Sin embargo esta última actividad es una tarea muy complicada debido a las dificultades para acceder a la vía y a las complicaciones derivadas de la instalación de instrumentación in-situ.

Para llenar el espacio experimental entre los ensayos de laboratorio sencillos y las pruebas reales con mediciones en la propia vía, el CEDEX diseñó, construyó y puso en servicio en el 2004 el Cajón Ferroviario del CEDEX (CFC), como parte del proyecto de I+D+i Supertrack ('Sustained Perfomance of Railway Tracks', 2001-2005) financiado por el 5º Programa Marco de la Unión Europea (Manzanas et al, 2007).

Desde entonces, en esta instalación se han realizado numerosos ensayos para los siguientes proyectos I+D+i, financiados también por la Unión Europea: Innotrack (2005-09), Rivas (2009-13) y Capacity for Rails (2013-17) (Cuéllar, 2016). Actualmente está comenzando el proyecto GEOLAB (2021-2024), dentro del marco H2020 bajo el programa 'Integrating and opening research infrastructures of European interest'. El principal objetivo del proyecto GEOLAB es permitir que empresas europeas puedan realizar ensayos, pagados por la Unión Europea, en los distintos laboratorios acogidos al proyecto, entre los que se encuentra el CFC.

2.- Cajón Ferroviario del CEDEX (CFC)

2.1.- Descripción de la instalación de ensayos

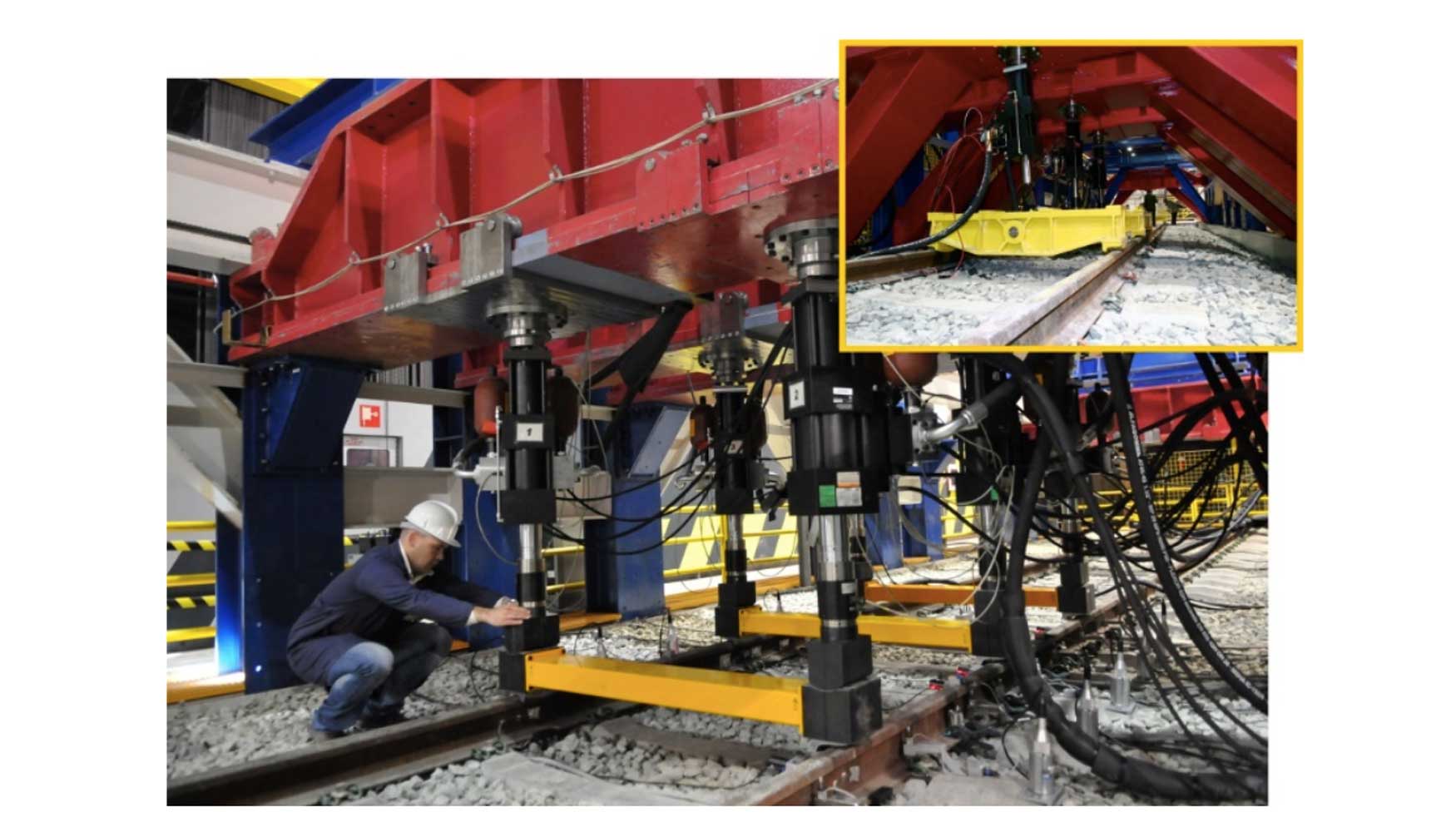

El Cajón Ferroviario del CEDEX (CFC) es una instalación de 21 m de longitud, 5 m de anchura y 4 m de profundidad cuyo principal objetivo es ensayar, a escala 1:1, secciones completas de vías férreas convencionales y de alta velocidad, tanto para trenes de pasajeros y de mercancías, y con velocidades de hasta 420 km/h. En la Figura 2 se muestra una vista general de la instalación.

La principal ventaja de su utilización radica en el hecho de que, en tan sólo una semana de trabajo en la instalación, se puede determinar el efecto que tiene el tráfico de trenes en una sección de vía real, a lo largo de un año.

La simulación del efecto de la aproximación, paso y alejamiento de los trenes en la sección de ensayo, como ocurre en secciones reales de vía, se consigue mediante la aplicación de cargas, adecuadamente desfasadas en función de la velocidad del tren que se quiera simular. Las cargas se generan con tres pares de actuadores servohidráulicos alimentados por un sistema hidráulico, activado por tres motores con una potencia de 350 CV cada uno para generar un caudal de 1.800 l/min a una presión de 210 bares. Cada uno de los actuadores puede aplicar una carga máxima de 250 kN, con frecuencias asociadas de hasta 50 Hz. Estos actuadores están separados 1,5 m en dirección longitudinal, en cada uno de los carriles, como se observa en la Figura 3.

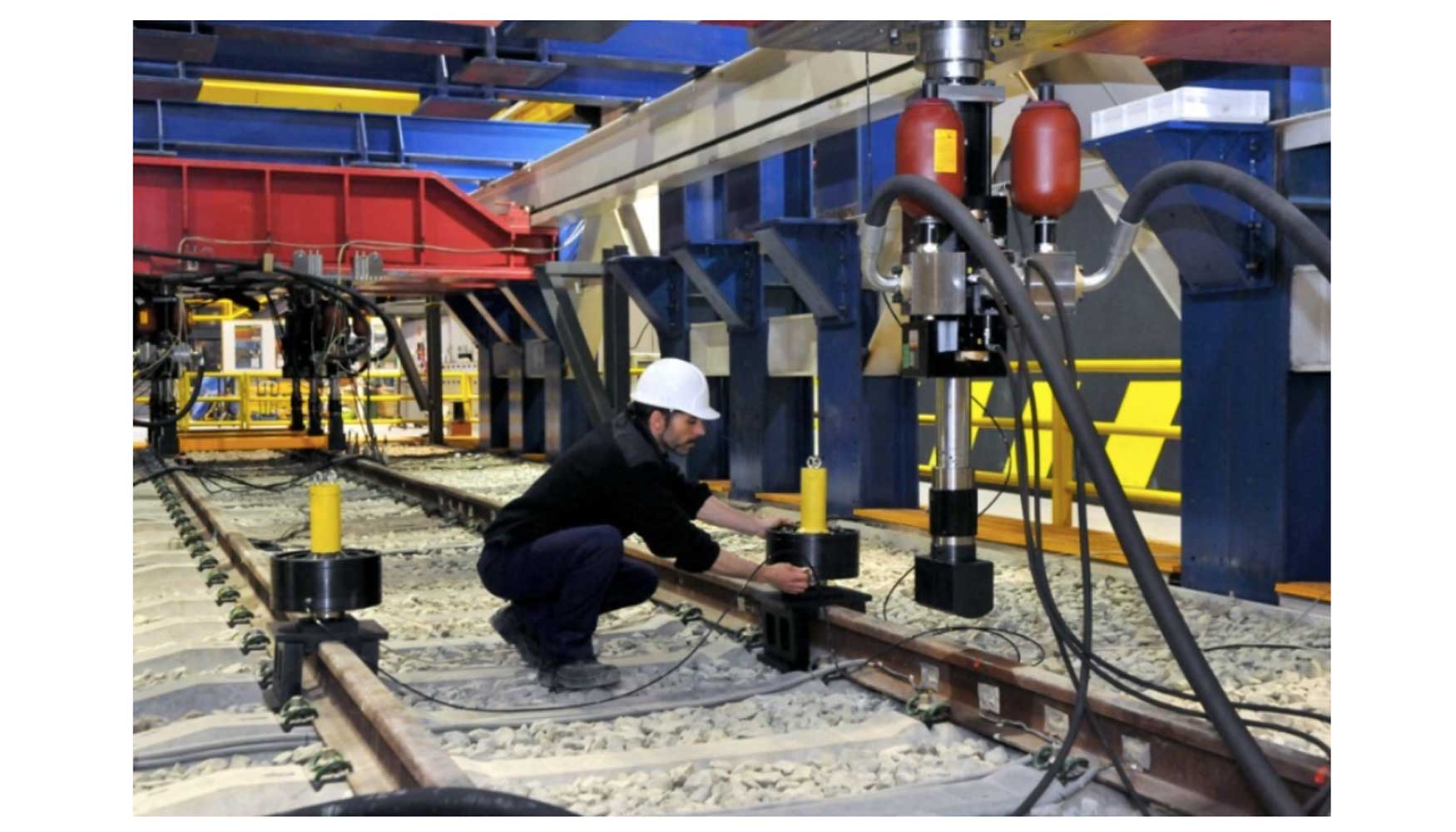

Adicionalmente, la simulación de los efectos derivados de posibles imperfecciones en la rodadura de las ruedas en los carriles, que se traducen en cargas dinámicas de baja amplitud y alta frecuencia, se realiza mediante dos actuadores piezoeléctricos que pueden aplicar cargas de hasta 20 kN, con frecuencias asociadas de hasta 300 Hz, como se puede ver en la Figura 4.

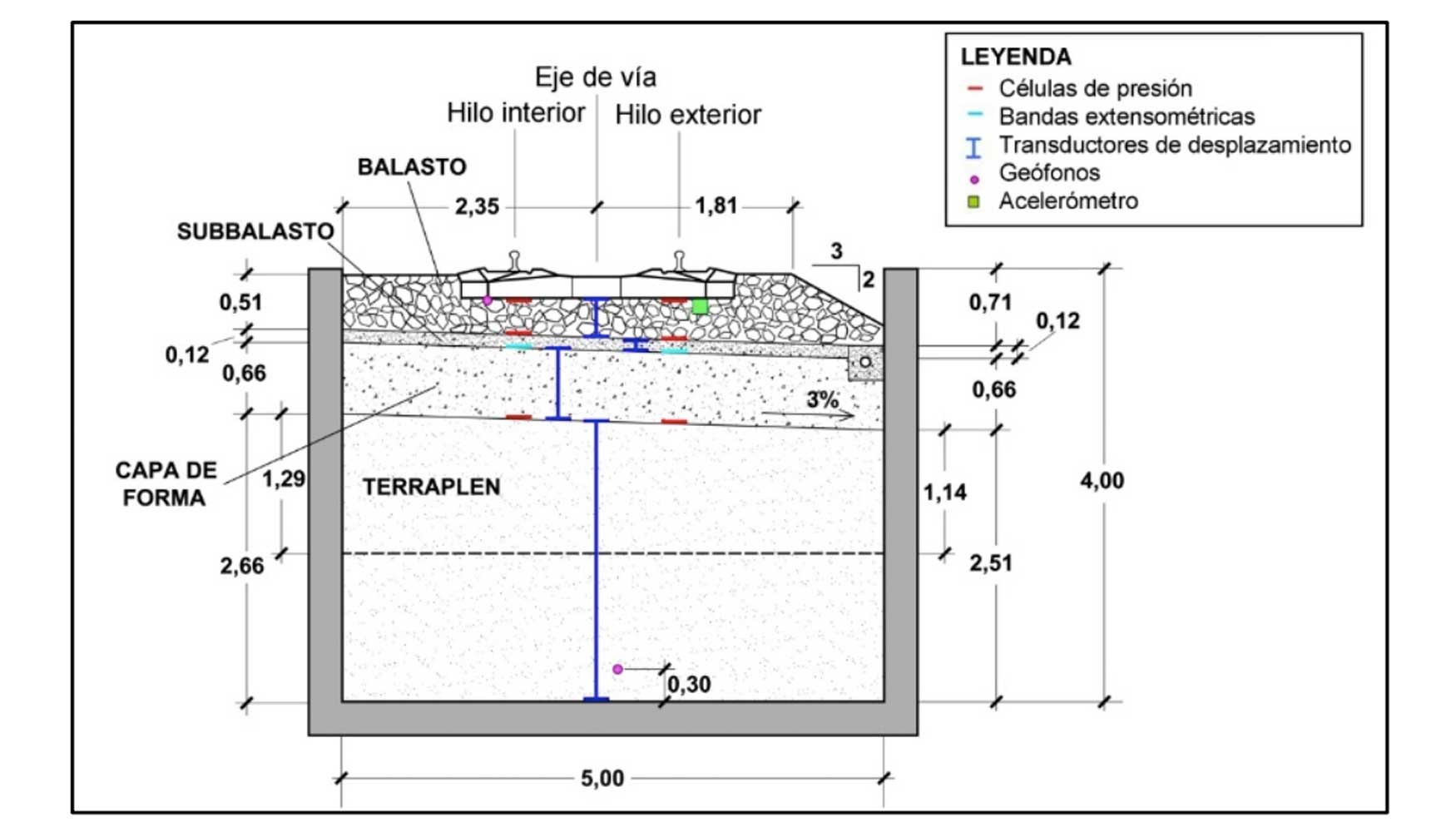

La respuesta mecánica de la sección de línea férrea ensayada se obtiene mediante medidas de desplazamientos, velocidades, aceleraciones y presiones, realizadas con un gran número de transductores de desplazamiento variable lineal (LVDT), geófonos, acelerómetros y células de presión instaladas tanto en el terraplén como en las capas de la sección ferroviaria (balasto, sub-balasto y capa de forma). En la Figura 5 se muestra un esquema de la sección del CFC con la posición de los sensores usados en uno de los ensayos. Puede verse asimismo que la sección de ensayo reproduce fielmente la sección transversal de una línea férrea, como la mostrada en la Figura 1.

Por otra parte, la respuesta de la superestructura ferroviaria se mide con transductores mecánicos de desplazamiento, sensores láser, geófonos y acelerómetros colocados en los diferentes componentes de vía (carriles, suelas bajo carril y traviesas), como puede verse en la Figura 6. El sistema de adquisición de datos puede recibir información de 150 sensores de forma simultánea.

Con objeto de reproducir en los modelos de ensayo, lo más fielmente posible, la construcción de las líneas férreas, el CFC cuenta con una bateadora de pequeñas dimensiones, como la que se muestra en la Figura 7 que se utiliza en aquellos casos en los que se quieren reproducir tareas de mantenimiento que requieran el bateado de la vía.

2.2.- Descripción de la tipología de ensayos

Los modelos a escala 1:1 que pueden construirse en el CFC pueden presentar las siguientes características:

- Ensayos sobre secciones de vía en balasto o de vía en placa.

- Ensayos sobre secciones en tramo recto o en curva.

- Ensayos de zonas de desvío o de cruce.

- Ensayos de zonas de transición.

- Ensayos con diferentes tipos y espesores de balasto, sub-balasto (granular o bituminoso), capa de forma o terraplén.

- Ensayos con traviesas estándar, polivalentes o mixtas.

- Ensayos con nuevos materiales: traviesas con suela bajo traviesa (USP), mantas bajo balasto, balasto artificial, sub-balasto bituminoso, sub-balasto ligero, terraplén realizado con suelos reforzados con geotextiles o con suelos tratados con cal o cemento.

Por otra parte, los ensayos a realizar en el CFC pueden realizarse bajo las siguientes condiciones o para alcanzar determinados objetivos:

- Ensayos con trenes de pasajeros, de mercancías o con tráfico mixto.

- Ensayos con cargas estáticas para determinar la rigidez de vía, en diferentes condiciones de la vía.

- Ensayos con cargas cuasi-estáticas para simular el paso de trenes a velocidades hasta 420 km/h, con los que se puede determinar el comportamiento resistente y deformacional de los elementos de la sección ferroviaria.

- Ensayos con cargas dinámicas para simular el efecto inducido por las irregularidades de la vía.

- Ensayos para determinar el comportamiento de fatiga de cualquier elemento de la sección de línea férrea (normalmente, del sistema de fijación, del balasto o del sub-balasto) mediante la simulación del paso de millones de ejes de trenes.

- Ensayos para reproducir el efecto de las operaciones de bateo en la degradación del balasto, con el equipo que se muestra en la Figura 7.

- Ensayos para determinar la propagación de vibraciones por efecto del paso de trenes a diferentes velocidades.

- Ensayos para determinar la resistencia longitudinal y lateral de la vía.

El resultado de los ensayos puede emplearse para:

- Analizar el comportamiento mecánico, a corto y largo plazo, de cualquiera de los elementos que constituyen la sección ferroviaria o de ésta de forma conjunta, una vez sometida a cualquier tipo de tráfico.

- Calibrar modelos numéricos 3D que puedan ser usados en otro tipo de estudios o para validar el resultado de los ensayos.

3.- Ensayos con cargas estáticas

3.1.- Determinación de la rigidez vertical de la vía

La determinación de la rigidez vertical de la vía (K), en cualquier situación de vía, se hace imponiendo cargas estáticas mediante los actuadores servohidráulicos, mostrados en la Figura 3. La rigidez vertical de vía (K) se define como el ratio entre la carga vertical aplicada (Q) y la deflexión vertical de carril (δ) medida en el mismo punto de aplicación de la carga.

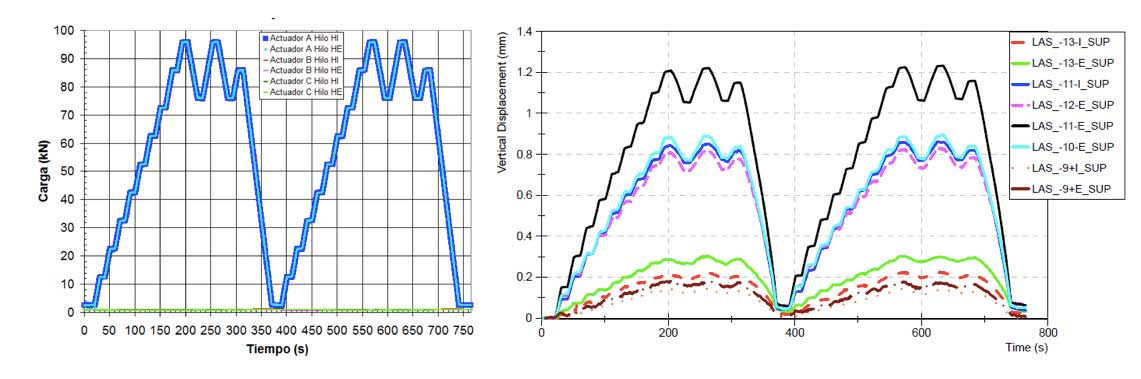

La Figura 8 muestra la curva tiempo-carga impuesta en este tipo de ensayos estáticos y las deflexiones de carril medidos a lo largo del tiempo del ensayo. La deflexión del carril se mide en varios puntos, situados a diferentes distancias desde el punto de aplicación de la carga, mediante sensores láser. La deflexión del carril, en función de la carga aplicada, obtenida en los siete puntos de medida situados en ambos carriles, se muestra en la Figura 9. Se puede ver que las curvas de deflexión son claramente no-lineales, por lo que la rigidez vertical de la vía siempre debe referirse a la carga utilizada en el ensayo (Estaire et. al, 2018).

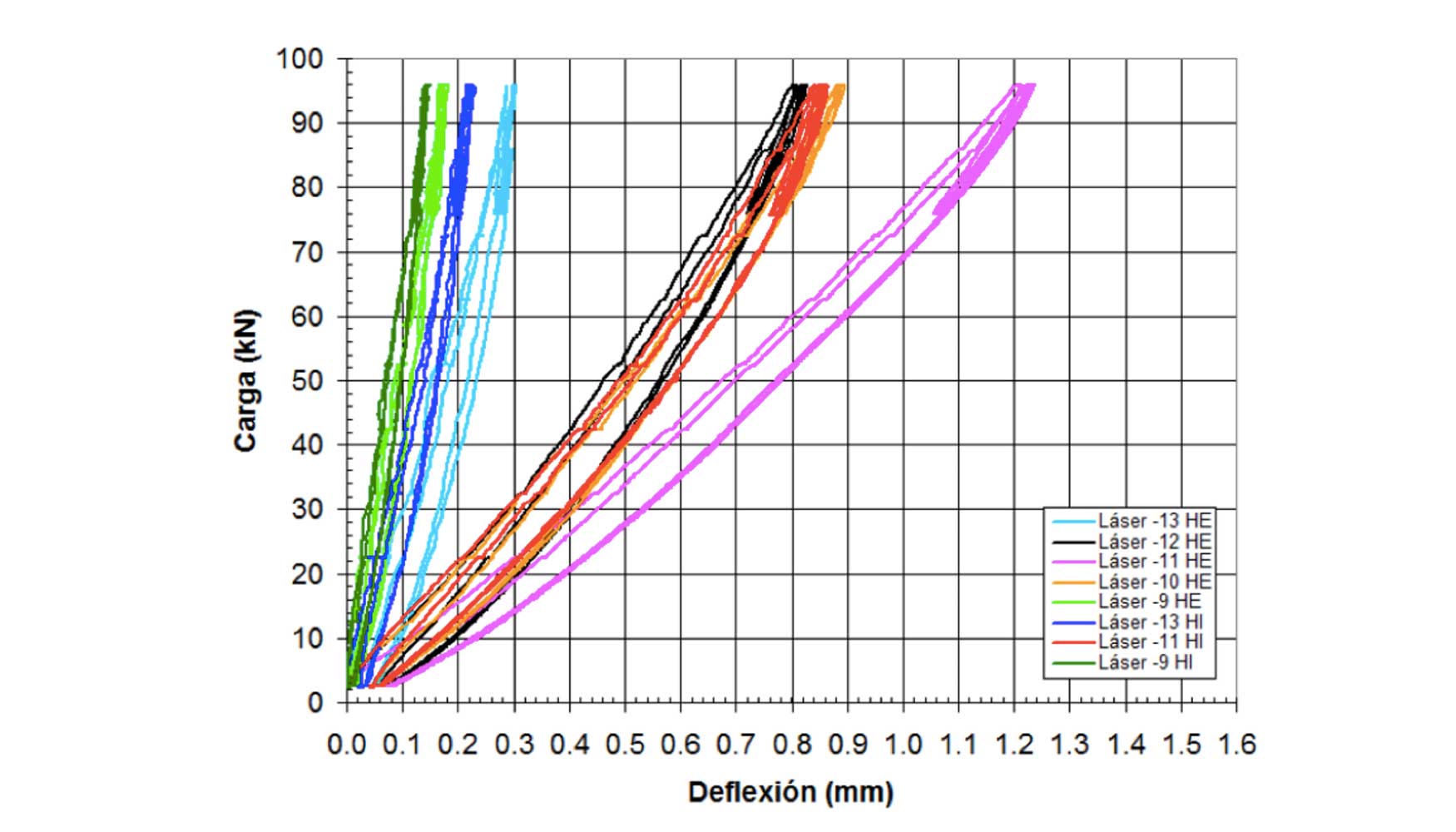

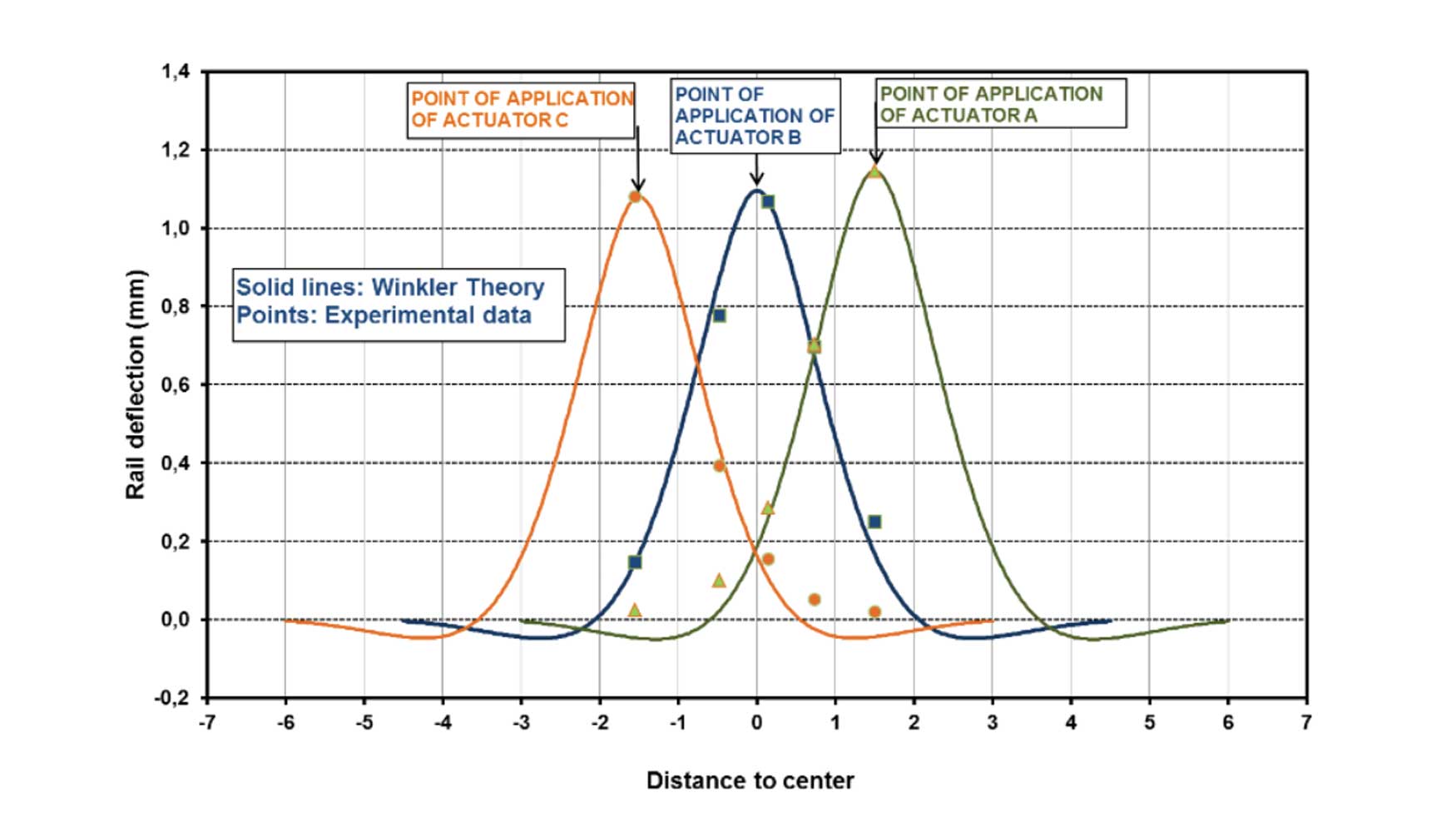

En la Figura 10 se pueden ver las deflexiones máximas de carril obtenidas en diferentes puntos del carril durante tres ensayos estáticos en los que se impusieron las cargas con los tres actuadores, actuando de forma independiente.

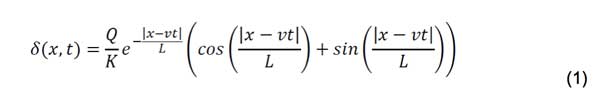

El buen ajuste entre las medidas y la teoría, visto en la Figura 10 y en un gran número de otros ensayos estáticos realizados en el CFC, demuestra que las deflexiones del carril debido a una sola carga vertical pueden predecirse con alta precisión suponiendo que la vía del carril tiene un comportamiento de tipo Winkler, representado mediante la Ecuación (1).

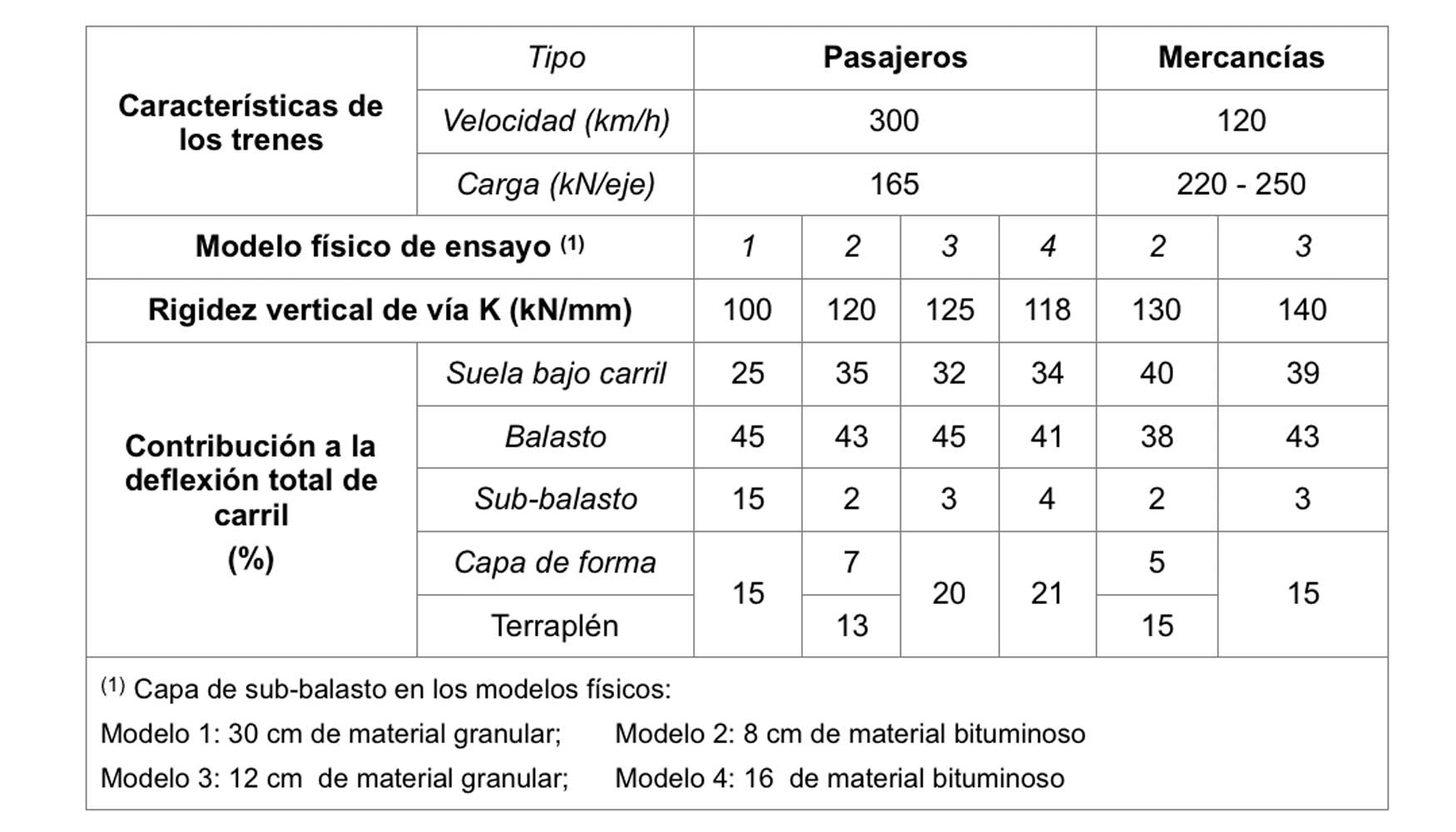

Además, en los ensayos estáticos realizados, se pudo determinar la contribución de cada capa de vía a la deflexión total del carril con la ayuda de algunos transductores de desplazamiento colocados en las interfaces de dichas capas, como se refleja en la Tabla 1.

Los modelos físicos 1 a 4, indicados en la Tabla 1, sólo se diferencian en la capa de sub-balasto, como se indica en la propia tabla, mientras que los otros elementos son comunes: suela bajo carril de 100 kN/mm de rigidez, capa de balasto de 35 cm de espesor, capa de forma de 60 cm de espesor y terraplén de 2,5 m de espesor.

Cabe destacar la consolidación de vía observada tras el paso de 4 millones de ejes de trenes de pasajeros, con una carga por eje de 165 kN, a 300 km/h, gracias al aumento de la rigidez de vía, en los modelos físicos 2 (de 120 a 130 kN/mm) y 3 (de 125 a 140 kN/mm).

3.2.- Determinación de la resistencia lateral de la vía

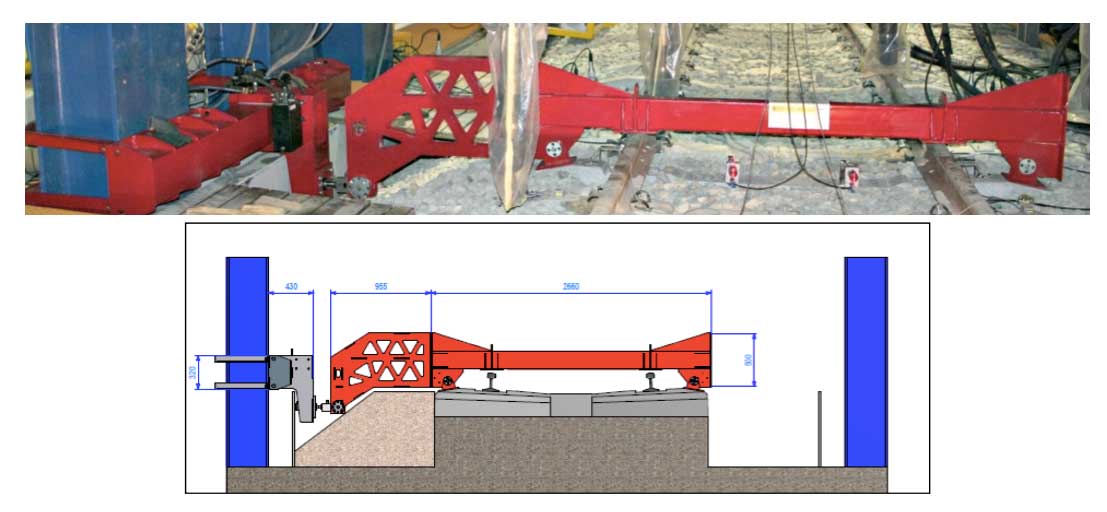

El estudio de la resistencia lateral de la vía también se puede realizar en el Cajón Ferroviario del CEDEX con la ayuda de una herramienta especial, que se muestra en la Figura 11, que mueve horizontalmente la traviesa, previamente liberada de las sujeciones de los carriles, mientras se registra su movimiento horizontal (Estaire et al,2017).

El equipo de medición instalado generalmente consiste en una célula de carga, dos sistemas láser (para medir el movimiento horizontal de la traviesa) y dos potenciómetros (para controlar el desplazamiento relativo entre la traviesa y el carril), como puede verse en la Figura 12.

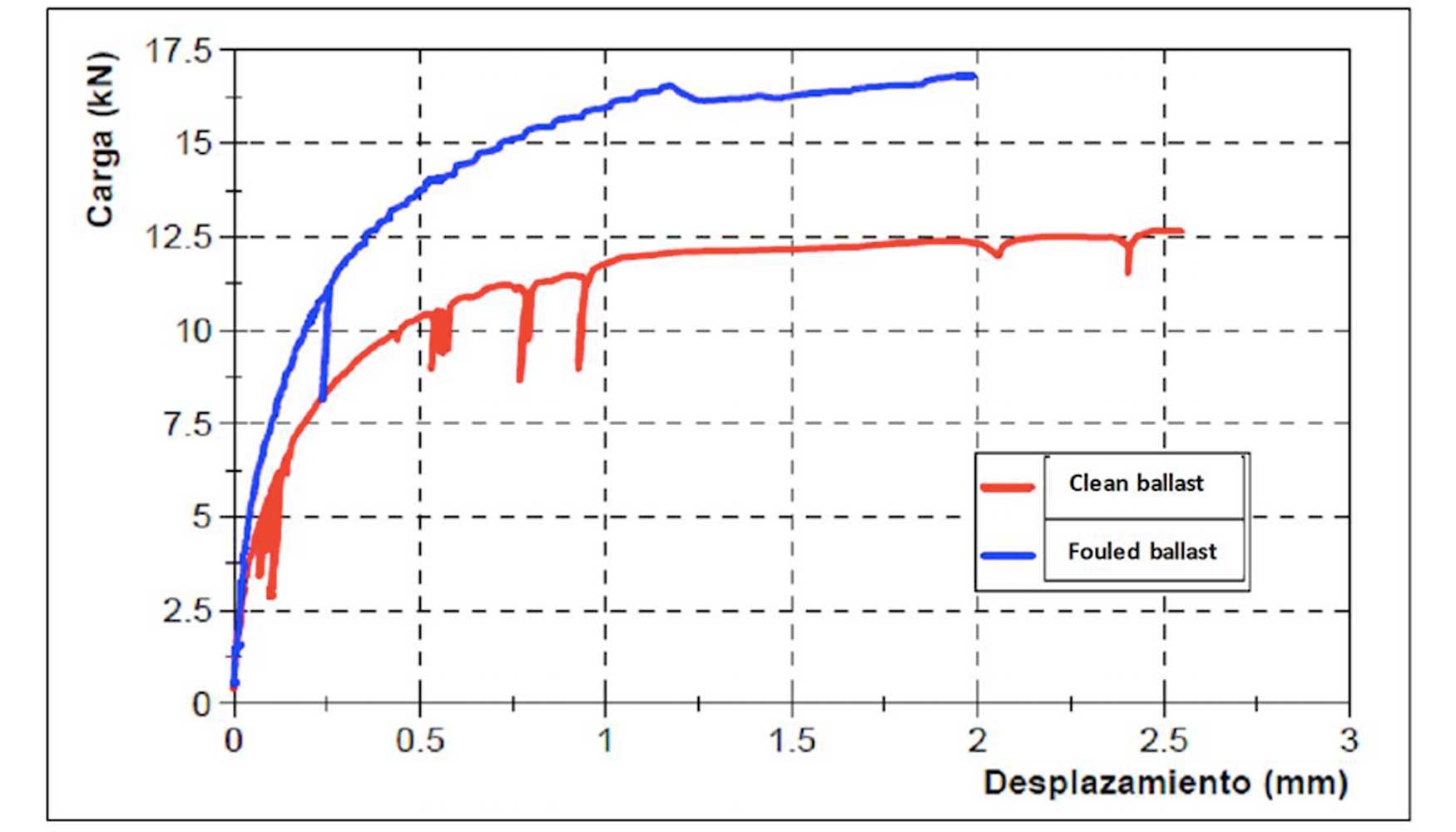

Se han realizado dos ensayos de resistencia lateral de vía diferentes: en uno de ellos la traviesa descansaba sobre una capa de balasto limpio mientras que en el otro, la capa de balasto estaba completamente contaminada con arena seca del desierto.

Los resultados del ensayo mostraron una carga horizontal de pico de 12,5 y 16 kN en los ensayos realizados con balasto limpio y con balasto contaminado, respectivamente, como se muestra en la Figura 13. En ambos ensayos, la carga máxima se alcanzó cuando el desplazamiento horizontal de la traviesa fue aproximadamente 1,5 mm.

Los resultados obtenidos en estos ensayos muestran formas y resultados similares a los de los ensayos denominados STPT (Single Tie Push Test), realizados en vías reales en condiciones similares (Samavedam et al, 1999).

Los ensayos de resistencia lateral de vía se modelizaron numéricamente teniendo en cuenta los siguientes tres mecanismos: el rozamiento en la base de la traviesa con el balasto, el rozamiento en las caras laterales de la traviesa con el balasto y las resistencias pasivas y activas del balasto en los hombros de la traviesas, tal como se indica en Kish (2011).

Los resultados de dicha modelización permitieron sacar las siguientes conclusiones:

- Los principales factores contribuyentes de la resistencia lateral son el rozamiento en la base y el empuje pasivo en el hombro frontal de la traviesa, cuyas contribuciones son entre 65 y 80% y entre 15 y 30%, respectivamente, siendo el restante 5% debido al rozamiento lateral y al empuje activo en el hombro dorsal de la traviesa.

- Los ángulos de rozamiento del balasto utilizados en la modelización numérica están comprendidos entre 66,5 y 73,5º que pueden considerarse bastante elevados, aunque concuerdan muy bien con los resultados de los ensayos de corte directo de grandes dimensiones realizados en el CEDEX con balasto en diferentes condiciones (Estaire y Santana, 2018).

4.- Ensayos con cargas cuasi-estáticas

4.1.- Determinación del asiento permanente de la capa de balasto

Desde que se inauguró la instalación, se han realizado 26 ensayos de fatiga de balasto en el Cajón Ferroviario del CEDEX en las siguientes condiciones de ensayo:

- Se utilizaron dos tipos de trenes: trenes de pasajeros (con velocidades entre 300 y 320 km/h y cargas por eje principalmente entre 170 y 190 kN) y trenes de mercancías (que circulan a una velocidad de 120 km/h y cargas por eje en el rango entre 225 y 250 kN).

- Se simularon dos tipos diferentes de capa de sub-balasto: granular con un espesor de 20 y 30 cm y bituminoso con un espesor de entre 8 y 16 cm.

- Se usaron dos tipos diferentes de sistemas de vía: Tipo A) traviesas GIF AI-99 con un peso de 3,44 kN y suelas bajo carril con una rigidez de 100 kN/mm y Tipo B) traviesas B90.2 con un peso de 6,10 kN, equipadas con suelas bajo traviesas (USP) del tipo G04 (SLN 1010) con 0,1 N/mm3 de módulo de rigidez estática y suelas bajo carril con una rigidez de 450 kN/mm.

- Se ensayaron dos situaciones diferentes en la capa de balasto: limpia y contaminada con arena del desierto en diferentes proporciones entre 0 y 100%.

- Los elementos de la sección ferroviaria indicados anteriormente hicieron que la vía tuviera diferentes valores de rigidez vertical (K):

- K en el rango entre 64 y 90 kN/mm en ensayos con sub-balasto granular sub-balasto y sistema de vía Tipo A;

- K alrededor de 78-79 kN/mm en ensayos con sub-balasto bituminoso de 12 cm de espesor y sistema de vía Tipo B;

- K en el rango entre 104 y 128 kN/mm en ensayos con sub-balasto bituminoso de 8, 12 y 16 cm de espesor y sistema de vía Tipo A.

- En todos los ensayos, el espesor de la capa de balasto fue de 35 cm, medido bajo la traviesa del carril interno, formada por partículas de andesita.

- En todos los ensayos, se aplicaron, al menos, un millón de ejes.

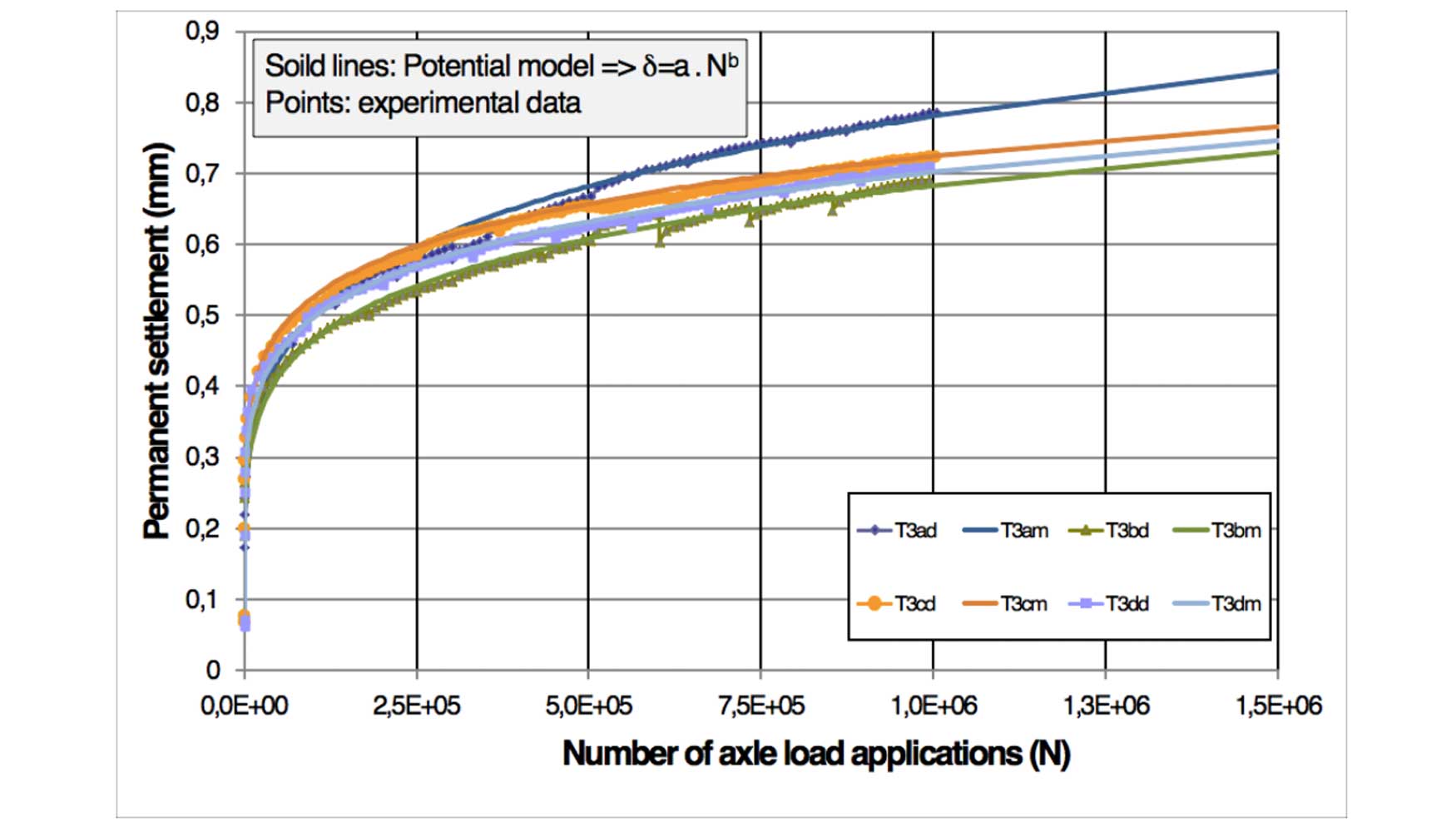

En estos ensayos, se obtuvieron las curvas de asiento permanente correspondientes a las capas de balasto, sub-balasto y capa de forma. El conjunto de curvas de asiento permanente obtenidas para la capa de balasto, como las que se muestran en la Figura 14, se analizó para discriminar los principales factores que tienen influencia en el asiento de la vía y para obtener una expresión matemática que ajustara los resultados (Estaire et al, 2021).

Figura 14.- Algunas curvas de asentamiento de balasto y su modelado.

Los principales aspectos que se pueden destacar del análisis de las curvas experimentales y su modelización numérica son:

- Los valores del asiento permanente obtenidos en los ensayos son, en promedio, alrededor de 1 mm en la capa de balasto, 0,03 mm en la capa de sub-balasto bituminoso y 0,02 mm en la capa de forma, una vez aplicados 1 millón de ejes de carga, independientemente de la velocidad de los trenes y de las cargas por eje aplicadas.

- Las curvas de asiento del balasto se modelizaron utilizando una expresión potencial (δ = a. Nb), en la que 'a' representa el asiento en el primer ciclo de carga y 'b' la tasa de crecimiento del asiento con el número de ejes aplicados. Desde un punto de vista conceptual, el parámetro 'a' se puede relacionar con la carga por eje y el parámetro 'b' con la velocidad del tren.

- Este modelo es diferente a los modelos de asentamiento existentes en la literatura, como se pudo comprobar en la revisión bibliográfica realizada.

- Se obtuvo un buen ajuste de las curvas de ensayo que confirmó la validez de la expresión potencial utilizada en la modelización.

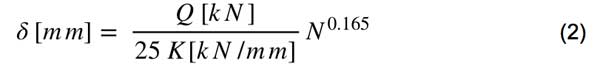

- El resumen del análisis realizado conduce a la siguiente expresión de la ley de asiento permanente de balasto, en función de la carga por eje (Q), de la rigidez de vía (K) y del número de aplicaciones de carga (N):

Esta expresión se considera válida para cargas por eje (Q) entre 110 y 250 kN y para trenes circulando hasta 320 km/h.

4.2.- Comportamiento dinámico de los diferentes elementos de la sección de ferrocarril

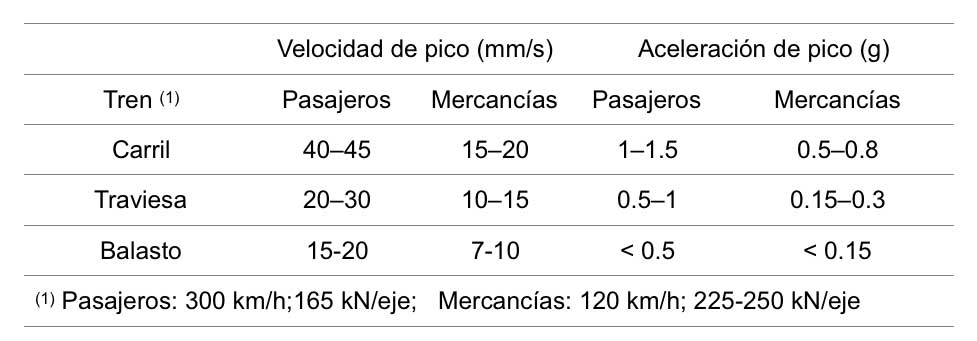

Durante los ensayos de fatiga descritos anteriormente, se pudo determinar el comportamiento dinámico de los elementos de la vía. Por un lado, se ha demostrado que la rigidez de vía obtenida en los ensayos cuasi-estáticos coincide prácticamente con los valores recogidos en la Tabla 1, mostrada anteriormente, siendo las diferencias encontradas en todos los casos alrededor de 2-4%. Por otro lado, la instalación de geófonos y acelerómetros permitió medir velocidades y aceleraciones en diferentes elementos de la vía, como se muestra en la Tabla 2.

Estos valores deben ser considerados como valores de referencia para vías férreas en buenas condiciones mecánicas, por lo que se pueden utilizar para determinar la necesidad de realizar trabajos de mantenimiento o reparación en aquellos casos en los que los valores medidos presenten diferencias apreciables.

4.3.- Determinación de las deflexiones de carril para diferentes velocidades

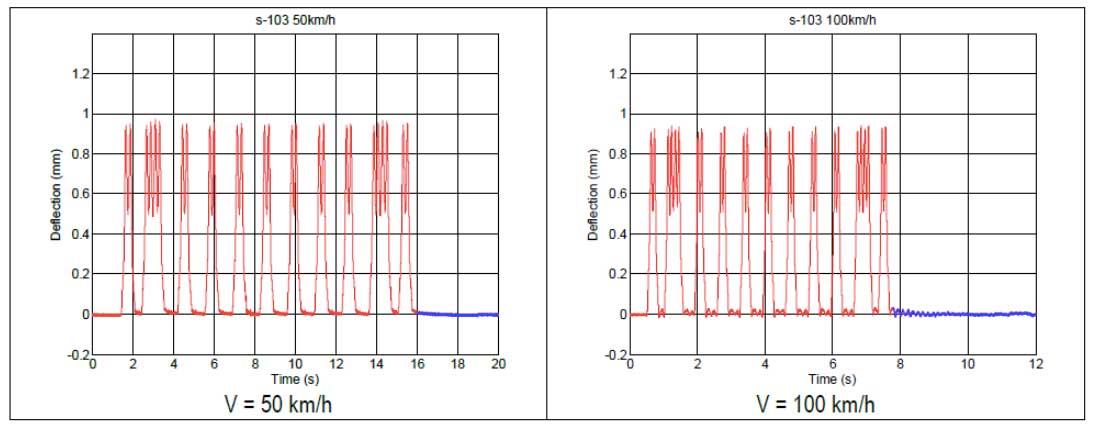

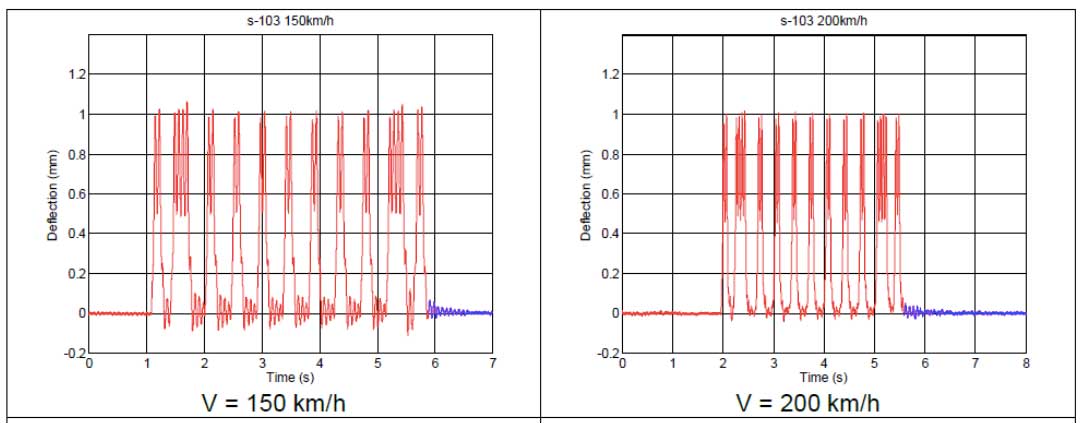

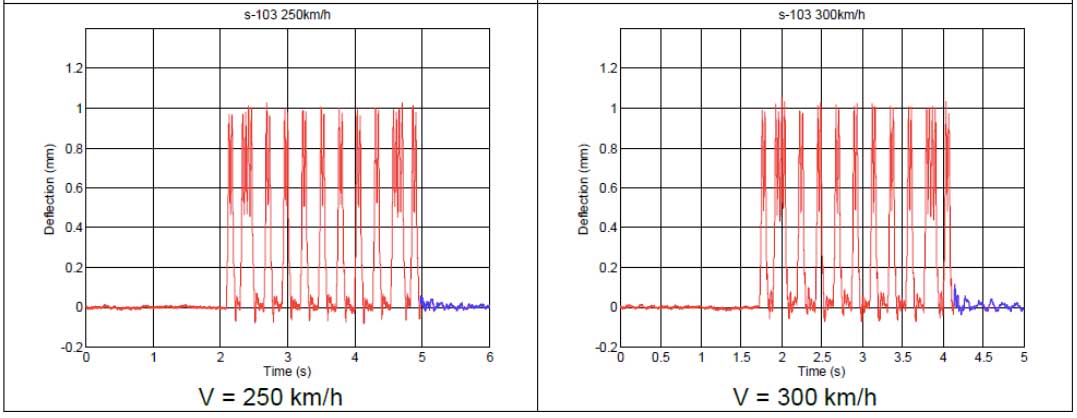

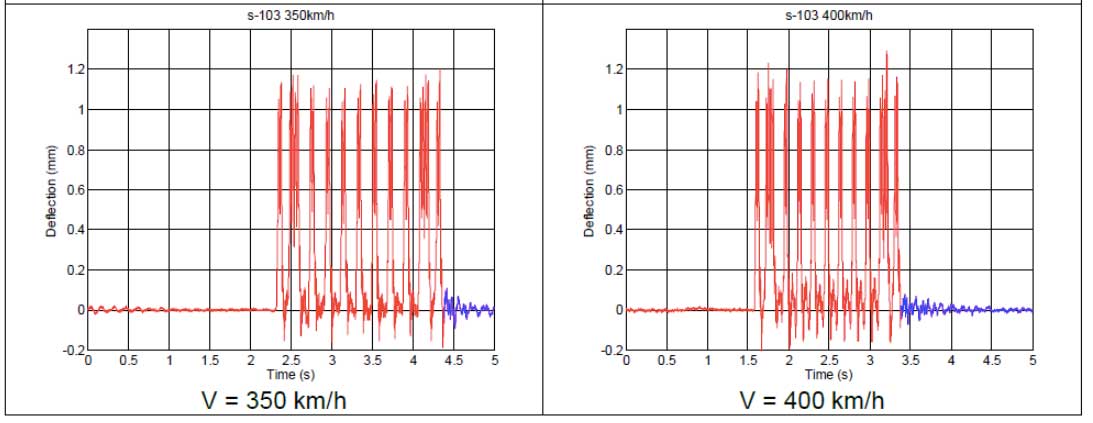

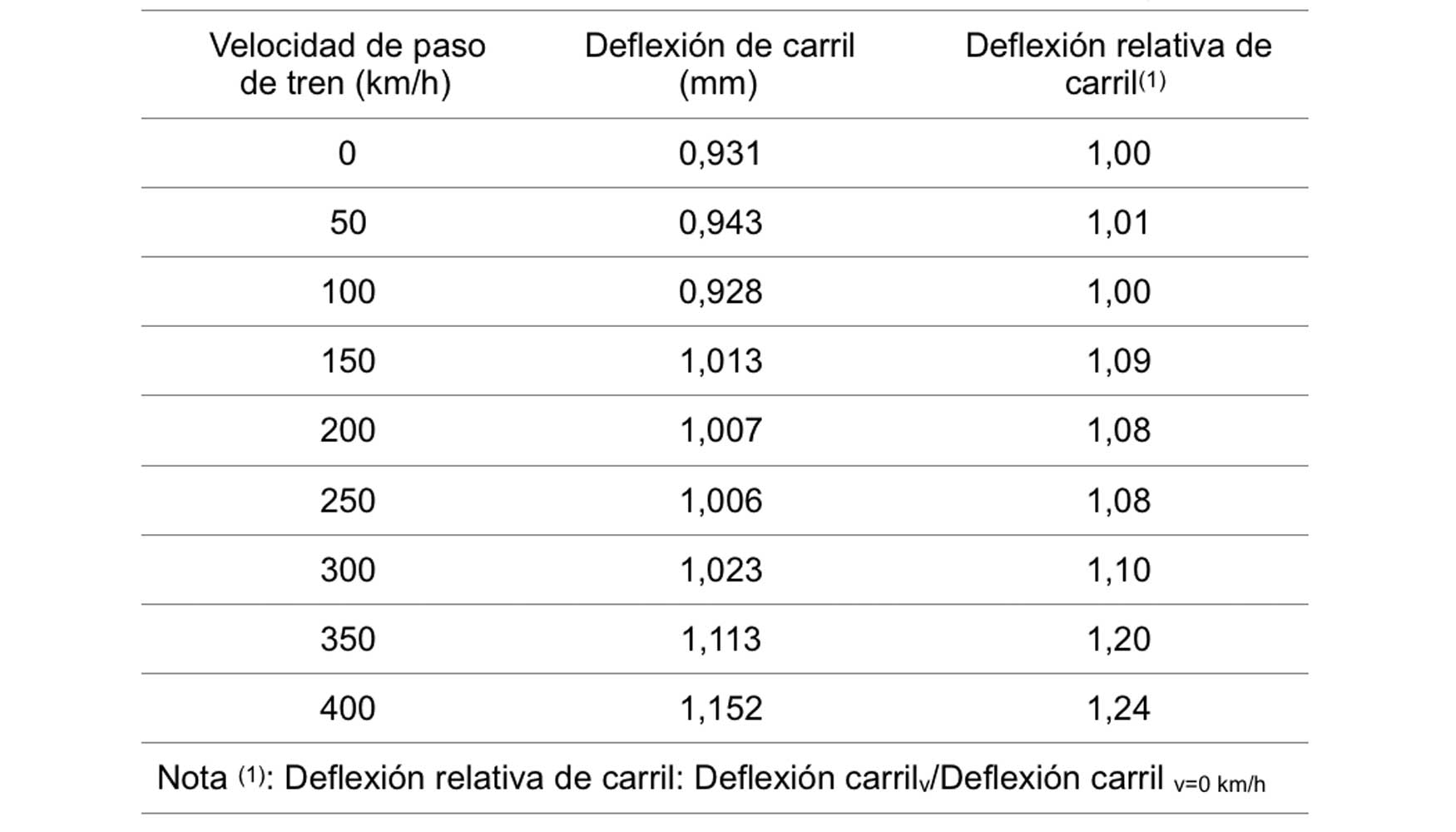

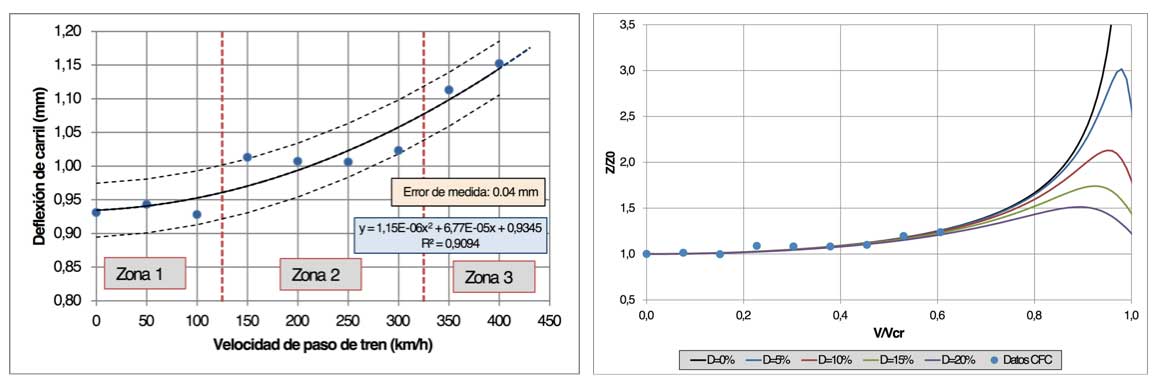

Se realizaron ensayos en el CFC simulando el paso de trenes a diferentes velocidades (50-100-150-200-250-300-350-400 km/h), mediante los actuadores servohidráulicos, para analizar el efecto de la velocidad en la respuesta global de la vía. Para ello, se simuló un tren Siemens tipo S-103 (un tren con 17 bogies y casi 200 m de longitud), suponiendo una carga constante por rueda de 71 kN en lugar de las cargas reales, que se encuentran en el rango entre 63 y 76 kN, para facilitar la interpretación de los resultados.

Algunos de los resultados de los ensayos realizados con diferentes velocidades, en términos de deflexiones de carril, se muestran en la Figura 15, mientras que los resultados numéricos se recogen en la Tabla 3. Los resultados medidos de aceleración en traviesas y carril se recogen en Estaire et al (2018).

Figura 15.- Curvas de deflexión de carril obtenidas para diferentes velocidades de tren en ensayos realizados en el CFC.

El análisis de los resultados mostrados anteriormente permite destacar los siguientes aspectos de los ensayos:

- Los ensayos se pueden dividir en tres grupos según la deflexión del carril obtenida, como puede verse en la Figura 16a:

- Velocidades inferiores a 100 km/h: deflexión del carril inferior a 1 mm.

- Velocidades entre 150 y 300 km/h: deflexión del carril ligeramente superior a 1 mm.

- Velocidades superiores a 300 km/h: la deflexión del carril aumenta de forma constante hasta 1,15 mm.

- El aumento de la deflexión del carril es de 0,93 a 1,15 mm cuando la velocidad del tren pasa de 0 a 400 km/h. Eso supone un incremento del 25%, aunque apenas suponga un incremento de 0,2 mm.

- Las deflexiones de carril obtenidas para velocidades superiores a 300 km/h pueden considerarse bastante constantes, mientras que para 350 y 400 km/h las deflexiones de carril máximas son más irregulares y oscilan mucho más que las obtenidas para velocidades menores.

- También se puede observar que la oscilación libre del carril tras el paso del bogie aumenta significativamente con la velocidad.

- Los resultados se pueden utilizar para deducir la velocidad crítica del modelo a escala 1:1 construido en CFC, con la ayuda del gráfico de la Figura 14b que relaciona el aumento de las deflexiones del carril con el aumento de la velocidad del tren (Estaire & Crespo-Chacón, 2018). Las curvas de dicha figura, para diferentes relaciones de amortiguamiento, aparecen como la solución de la ecuación diferencial cuya solución proporciona la deflexión vertical de una viga infinita sobre una base elástica cuando una carga se mueve sobre ella (Fryba, 1999).

- El mejor ajuste de los resultados, se obtiene, en este caso, para una velocidad crítica de 640 km/h, valor que se puede considerar suficientemente preciso para una vía de alta velocidad ferroviaria de buenas características.

El concepto de velocidad crítica y sus métodos de determinación han sido objeto de múltiples estudios en los últimos años en el Laboratorio de Geotecnia-CEDEX, destacándose por su novedad el método basado en el Análisis Espectral de las Ondas Superficiales (Kausel et al, 2020).

Figura 16.- Análisis de los desplazamientos obtenidos para diferentes velocidades del tren para deducir la velocidad crítica del modelo a escala 1: 1 construido en CFC.

5.- Agradecimientos

Los autores del artículo quieren hacer especial mención a Vicente Cuéllar que fue la persona que impulsó la construcción y puesta a punto del CFC y que fue responsable de muchos de los ensayos que se describen en este trabajo. Asimismo se quiere agradecer su esfuerzo y dedicación, a todas las personas que han trabajado y trabajan en el CFC desde su inauguración: Francisco Navarro, Miguel Ángel Andreu, Juan Luis Cámara, Sagrario Merino, Ricardo Fernández, Francisco González, Inés Crespo, Raúl Reinoso, Ángel Carballo, Pedro León, Antonio García, Felipe García, José Luis Fernández, José Manuel Cerezo y Fermín Llamas.

6.- Referencias

- Cuéllar V., (2016). Comportamiento dinámico de líneas férreas con balasto bajo cargas verticales. Ingeniería Civil 183, 79-108.

- Estaire J., Cuéllar, V. y Santana M. and Cámara J.L., (2017) Ensayos de resistencia lateral de vía realizados en el Cajón Ferroviario del CEDEX y su modelización. Revista Geotecnia, nº 140 – July 2017 (pp. 03-30).

- Estaire J., and Santana M., (2018). Large direct shear tests performed with fresh ballast. ASTM STP 1605, Symposium on Railroad Ballast Testing and Properties (2018), T.D. Stark, R. Szecsy and R.H. Swan, Jr., Eds., ASTM Int. pp. 134-151.

- Estaire J., Cuéllar V. and Santana M (2018). 'Testing railway tracks at 1:1 scale at CEDEX Track Box'. Revista de Alta Velocidad, 2018, nº5, pp.191-217, ISSN 2174-9655.

- Estaire, J. Crespo.Chacón, I. & Santana, M. (2018). A procedure to determine the critical speed of railway tracks based on the Winkler's hypothesis and static FEM simulations. Minisymposium on Computational modelling of beams on foundations with application to rail tracks. 6th European Conference on Computational Mechanics (ECCM 6) Glasgow (UK), 11-15 June 2018, pp 1045-1056

- Estaire J., Cuéllar V. and Cámara J. L., (2021). Settlement laws of bed layers of a ballast track as determined in 1:1 scale models performed in CEDEX Track Box. Int. Conf. Transportation Geotechnics and Geoecology (to be published).

- Kausel, E., Estaire, J. & Crespo-Chacón I.(2020), Proof of critical speed of high-speed rail underlain by stratified media. Proceedings – The Royal Society A 476: 20200083

- Fryba, L., (1999). Vibration of solids and Structures under Moving Loads. Thomas Telford.

- Kish A., (2011). On the fundamentals of track lateral resistance. AREMA.

- Manzanas, J., Moreno, J., Cuéllar, V., Andreu, M.A. & Navarro, F., (2007). CEDEX's experimental facility for testing railway tracks. Proc. 14th European Conf. Soil. Mech. Vol 4, 2037-2055.

- Samavedam G., Sluz A. and Kish A., (1999). The effect of realignment on track lateral stability. AREMA

- Orden FOM/1631/2015, de 14 de julio, (2015) 'Instrucción para el proyecto y construcción de obras ferroviarias IF-3. Vía sobre balasto. Cálculo de espesores de capas de la sección transversal'. BOE, 4 de agosto de 2015.

- UIC, (2020). IRS 70719: Railway Application. Track & Structure. 'Earthworks and track bed layers for railway lines'. Design and construction principles