Entrevista a Enrique Mota, director general SMRT Ibérica en Sandvik

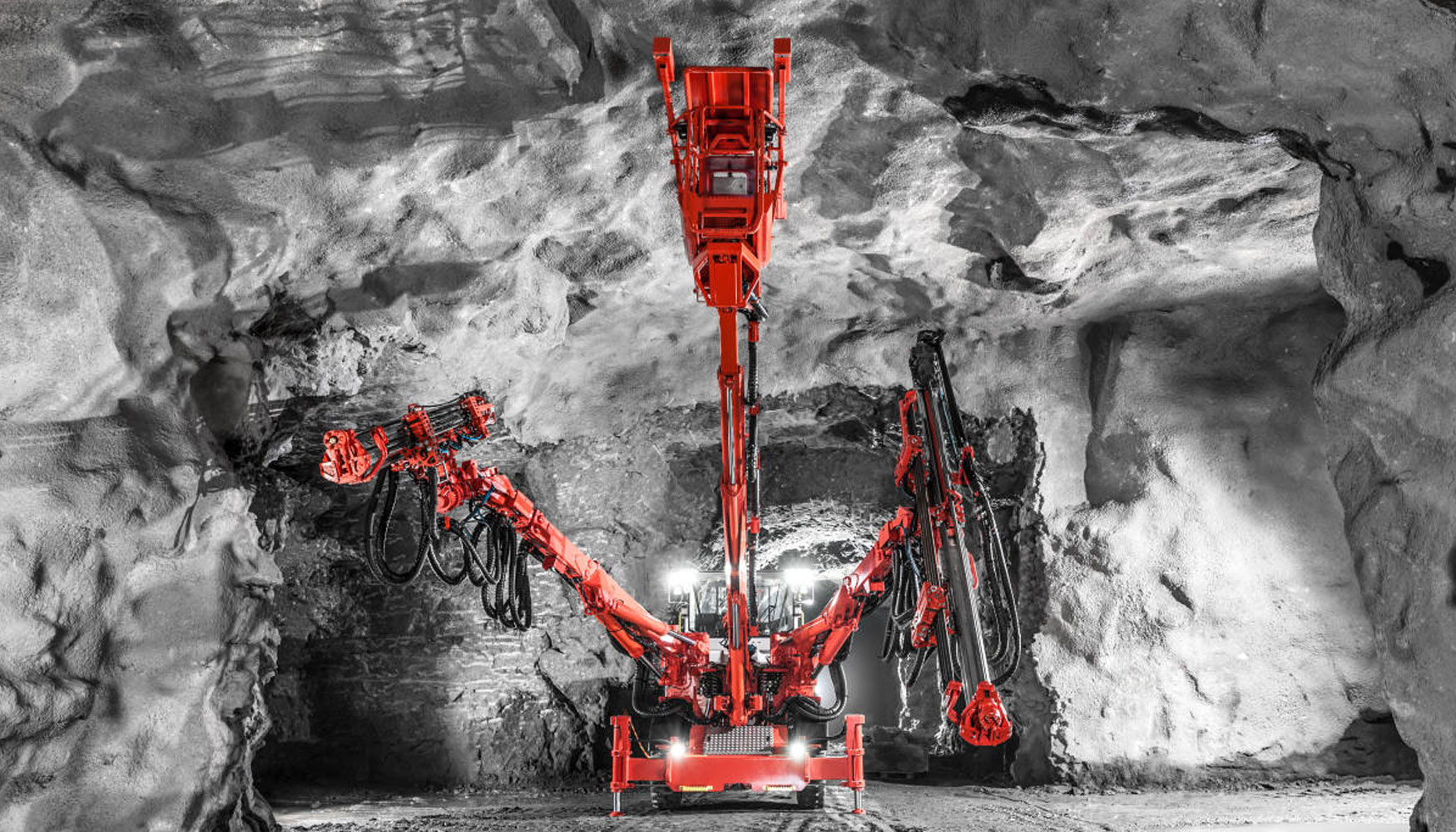

La división de Sandvik Mining and Rock Technology (SMRT) es una de las grandes referencias mundiales en el suministro de soluciones para la perforación de roca, el corte y la trituración, la carga y el transporte de minerales, y la automatización de las minas. Entrevistamos a Enrique Mota, director general de la filial ibérica (desde la que se coordina ya el negocio para un total de 17 países), para conocer las claves del crecimiento que está experimentando la compañía en estos últimos años y profundizar en tendencias cada vez más arraigadas en el sector como son la automatización, la teleoperación, la digitalización, la electrificación y la telemetría.

¿Cómo ha arrancado el año 2020 para la división de Sandvik Mining and Rock Technology en España? ¿Confían en seguir la tendencia ascendente de los últimos años?

El inicio del año mantiene las mismas expectativas ascendentes que en los dos ejercicios anteriores, cuando mantuvimos un crecimiento sostenido por encima del 10%. Lo cierto es que a pesar de los malos augurios que se dan para el sector a nivel global, Ibérica pretende seguir creciendo a partir del buen posicionamiento que ya tenemos en minería e impulsados por la reactivación que estamos apreciando, aunque sea tímidamente, en la obra pública. Proyectos que teníamos a la espera desde hace tiempo, de repente se están reactivando, sobre todo en materia de túneles.

¿Cuáles son los principales objetivos y retos que se han marcado para este año en el mercado ibérico?

El principal objetivo es consolidar nuestra presencia en el mercado de la minería mediante la fidelización de nuestros clientes, ayudados por la tecnología que se está introduciendo ya en la mayor parte de operaciones de maquinaria.

Hay que tener en cuenta que el cliente de la minería suele ser muy fiel a su proveedor. Si le das la solución que verdaderamente necesita es muy difícil que cambie de marca. Es de la idea de “no tocar lo que funciona bien”. Y con las nuevas tecnologías que están incorporando los equipos se puede incidir mucho más en esa fidelización, porque te permiten desarrollar equipos más a la medida del cliente y, de esta forma, estrechar vínculos con él. Con los nuevos sistemas de información ya se puede, por ejemplo, establecer contratos de servicio basados en el rendimiento y disponibilidad de las máquinas. El cliente solo paga por las horas de uso del motor.

En los últimos ejercicios, la minería se ha llevado el mayor volumen de su facturación, no solo en España sino a nivel mundial, con porcentajes superiores al 70%. ¿Cree que en este 2020 la construcción puede coger más peso o se mantendrá el reparto minería-construcción en los mismos niveles?

Parece que el próximo año se mantendrá esta balanza de distribución del negocio. La minería seguirá liderando nuestra facturación, aunque es cierto, como señalaba antes, que se están observando pequeños repuntes en la actividad de obra pública, en concreto en la ejecución de túneles. El movimiento que ha habido en este sector durante el último trimestre del 2019 era algo desconocido en los tres últimos años, cuando apenas hacíamos ofertas a las oficinas técnicas de algunas constructoras para estudios de viabilidad o para algunos concursos en los que se presentaban en el extranjero.

Además, se está dando un proceso que también está influyendo de forma notable en nuestras operaciones. Había grandes constructoras que hasta no hace mucho tenían sus oficinas técnicas en España pero que compraban los equipos en destino, en los países donde tenían la obra. Esto está cambiando. Siguen teniendo aquí la oficina técnica pero ahora compran también las máquinas en España. Desde aquí nosotros les ayudamos a diseñar el servicio postventa en obra y les coordinamos todos los servicios. Con ello el cliente gana en tranquilidad, sobre todo si el proyecto está en una zona geográfica remota.

De todas formas, a pesar de esta mejoría en la construcción, la minería sigue teniendo el mayor peso en nuestra actividad. En buena parte porque los volúmenes que se dan en las operaciones mineras suelen ser mucho mayores que en la construcción. En la minería es muy raro que te adquieran una única máquina, suelen ser varias unidades.

En el caso de la minería, y en concreto de la minería metálica, la última edición del MMH fue un buen termómetro para comprobar la buena salud de la que goza este sector. ¿Es esta actividad la principal dinamizadora del mercado de maquinaria y herramientas mineras en España?

Básicamente así es. La minería metálica se está consolidando como la locomotora de esta industria en nuestro país. En concreto, el sur de la península está atrayendo claramente el futuro del sector.

Aunque es cierto que en la economía mundial se plantea un escenario de recesión en la producción minera, las operaciones en la península ibérica no se están viendo impactadas de la misma manera. De hecho, en España y en Portugal se sigue invirtiendo en los proyectos existentes porque las empresas ven un claro valor estratégico en esta región. A día de hoy, podemos decir que más del 70% de nuestra facturación tiene su origen en operaciones que se realizan en Andalucía.

¿Y no hay mucha incidencia de la volatilidad que muestran los precios de los metales?

A nivel mundial, habrá muchos expertos que contestarán que sí. De hecho, multinacionales como la nuestra se posicionan en función de esas perspectivas globales, con un mercado y unos precios que vienen a la baja. Pero yo siempre he dicho y es una defensa que hacemos del mercado ibérico, que nosotros no vamos en la misma dirección. Es evidente que España y más concretamente Andalucía, supone para los grandes grupos mineros una pequeña parte de su producción pero les interesa seguir aquí por su valor estratégico. No van a cerrar estas minas porque baje el valor del cobre, dentro de una horquilla más amplia.

¿Cuáles son los principales equipos y tecnologías que les están solicitando a la división SMRT para ejecutar estos trabajos?

Es una petición generalizada en el mercado que nuestros equipos incorporen todas aquellas herramientas que la digitalización nos permite. La telemetría en la operación en cualquiera de sus formatos (MySandvik, Optimine etc.) es un requerimiento permanente.

El cliente solicita que los equipos tengan cada vez más tecnología, que desde su teléfono móvil, por ejemplo, pueda acceder a toda la información de su flota: producción, mantenimiento, consumos…

En cuanto a la gama, no hay un equipo que se venda más que otro, depende de la aplicación. Pero sí es cierto que los modelos que más demanda tienen en nuestro país actualmente son los que llamamos de ‘mass mining’ (minería masiva), es decir equipos de tamaño mediano y grande destinados a trabajar para grandes producciones en galerías superiores a los 5 x 5 m.

Esto es curioso porque la tendencia en el mercado mundial es la contraria, es hacia el uso de equipos más compactos para poder hacer frente a las nuevas geometrías de los depósitos minerales, a operaciones en áreas cada vez más profundas, con secciones más pequeñas, donde la temperatura es mayor y la capacidad de ventilación es más limitada y costosa.

Hay tendencias cada vez más marcadas en el ámbito de la minería en las que Sandvik lleva trabajando desde hace tiempo. Por ejemplo, la automatización y el control remoto de los equipos. ¿Qué ha sido lo último que han aportado desde la filial ibérica en este ámbito?

El requerimiento más habitual en nuestra península está centrado más en el acceso a la información de producción y mantenimiento preventivo de los equipos, para permitir optimizar a través de diferentes soluciones basadas en internet, que a la operación remota y autónoma.

No obstante la automatización y teleoperación son ya un requerimiento básico del sector de la minería de interior. En Sandvik entendemos que, dada la diversa oferta existente en el mercado, el siguiente paso será la armonización de toda la información generada sobre una única plataforma.

Me llama la atención que aquí todavía se diga que la automatización es el futuro cuando estos sistemas están operativos en diferentes partes del mundo desde hace 30 años. En España vamos por detrás en esta materia, pero la entrada de grandes grupos multinacionales que ya trabajan con estas tecnologías en otros países, está permitiendo avanzar en la automatización de los procesos y en la teleoperación de las flotas.

¿Hay ya trabajando en las minas españolas equipos autónomos?

No, aún no para todas las posibles funciones autónomas, aunque ya hemos ofertado para algunos proyectos. Pero a nivel mundial hay vehículos autónomos desde hace 30 años, los cuales atesoran miles de horas de trabajo sin accidentes e incidencias. Hay ya numerosas palas y camiones que incorporan el sistema AutoMine. Este será un ámbito que crecerá aún más en la medida que mejore la fiabilidad de las comunicaciones. La seguridad es clave en este desarrollo porque no se puede dejar una máquina de 100 toneladas que va a 45 km/h sin control por una mina durante una fracción de segundo.

¿Cuáles de sus equipos se pueden operar de forma teleremota?

Todos aquellos modelos cuya denominación termina en una ‘i’. Pero esto no es algo nuevo. Aquí en España ya vendíamos hace años perforadoras para carreteras que iban por control remoto de cable para garantizar la seguridad del operador. Ahora, lo que ha ocurrido es que, gracias a los avances en las telecomunicaciones, se ha pasado de manejar los equipos desde la propia obra, a hacerlo desde salas de control que pueden estar a kilómetros de distancia.

En nuestro país, la gran mayoría de los sistemas de teleoperación se están empleando para trabajos de acarreo de material. En las cámaras de producción, de manera natural, se pueden producir desprendimientos de rocas y, por seguridad, está prohibido que el operador entre en esas áreas. Antes el operador manejaba las palas con un control remoto desde dentro de la propia mina, viendo la máquina en la distancia, y ahora la tecnología le permite ya no solo estar fuera de la cabina sino operarla sentado en una oficina.

También ha habido algunos casos en los que se ha empleado la teleoperación con equipos de perforación de tiros largos, que no son jumbos convencionales sino equipos de producción, de perforación en abanico hasta 60-70 m de profundidad.

¿Ve factible que en un futuro todos los equipos que trabajen en una mina sean autónomos o eso es más un tema de ciencia-ficción? ¿Cómo va a contribuir el 5G al desarrollo de estas tecnologías?

Como señalaba anteriormente, la disposición geométrica de los depósitos minerales explotados actualmente y con una clara caracterización para su explotación en el corto y medio plazo, cada vez más profundos y con menor sección de trabajo, nos lleva a pensar que los equipos van a tender a hacerse más compactos, con operación autónoma o remota y de muy bajas o nulas emisiones de CO2.

Lo que sí es un factor cada vez más importante es la telemetría. Los clientes quieren tener la información de forma inmediata y para todos sus productos. El problema es que hay tanta información y que esta viene por tantos canales diferentes que es completamente necesario armonizarla. Quien está en la sala de control tiene su propio software de mina para la planificación y producción, y va recibiendo información de forma individual de cada máquina. ¿Qué pasaba hasta ahora? Que cada marca teníamos nuestra propia plataforma y era imposible armonizar toda esa información. Sandvik ha apostado por desarrollar una única plataforma en la que tenga cabida la información de todas las marcas.

Esto es posible porque existen unos estándares internacionales de comunicación que deben usar todos los fabricantes para obtener el marcado CE. Y ese es el camino, armonizarlo todo en una única plataforma para faciitarle el trabajo al cliente. Aunque hay otro aspecto que está pendiente de solucionar: la gestión legal de toda esa información, de la que luego hablaremos.

También hay una clara apuesta por la electrificación de la maquinaria. ¿Los motores de combustión (diésel) tienen los días contados para estas aplicaciones? ¿Tiene mucho que aportar en este sentido una empresa sueca como es Sandvik, tan comprometida tradicionalmente con la sostenibilidad medioambiental?

Efectivamente, entendemos que la tecnología que llega nos permitirá aumentar nuestra electrificación en maquinaria y reducir las emisiones de motores de combustión al máximo posible. Nuestra marca incluso ha adquirido empresas líderes en la fabricación de equipos accionados por baterías y esperamos tener estos productos disponibles para el mercado local en breve.

Una de estas empresas es la estadounidense Artisan, especializada en la fabricación de palas y camiones operados mediante batería. No hablamos de prototipos, son equipos que llevan trabajando desde hace años. A fecha de hoy no pueden trabajar en Europa pero confíamos en que antes de que acabe el año ya puedan obtener el marcado CE.

El punto clave en materia de electrificación está ahora, tal y como ocurre en la automoción, en la rapidez con la que avance la tecnología.

De todas formas, en materia de equipos eléctricos hay que tener en cuenta que en las operaciones mineras hay mucha diversidad. No es lo mismo mover un camión de batería en una vía plana con poca distancia de acarreo, que en una vía con mucha pendiente y una larga distancia. Una tecnología que en un entorno puede ser perfecta, para otra no vale. ¿Podemos pensar entonces que este va a ser el futuro para todas las máquinas? Claramente no. Según las aplicaciones, en unos casos la máquina eléctrica será la opción elegida, y en otras no.

Entiendo que la autonomía de las baterías es un factor clave en estos trabajos, ¿no?

Sí, y para ello se están empleando diferentes sistemas de carga. En los jumbos, por ejemplo, el motor eléctrico solo se emplearía para trasladar la máquina hasta el frente del trabajo porque allí ya se conectaría a la red eléctrica para perforar, y cargaría las baterías mientras perfora.

Otro caso puede ser con un camión que tenga que recorrer largas distancias y superar grandes pendientes. Evidentemente va a consumir mucha batería y no puede estar continuamente yendo y viniendo de un único punto de recarga. Para estas situaciones, lo que se está empleando son sistemas de dobles baterías complemetados con recargas parciales, de tal forma que una de las baterías puede estar cargándose mientras la otra está funcionando en el vehículo. Y al final del turno de trabajo, se intercambian.

¿Hay una preocupación latente entre los profesionales del sector por las emisiones de los motores diésel?

Este es un debate curioso. Puedo asegurar que, tecnológicamente hablando, en los nuevos motores, que atienden a las mismas restricciones que en el sector de la automoción, el nivel de emisiones de CO2 en las versiones Tier 5, que ya tenemos en algunas máquinas, es mínimo. Si a esto le sumamos los avanzados sistemas de ventilación que hay en las minas, no hay duda que el entorno en el que se trabaja es perfectamente saludable.

De hecho, la tendencia hacia la electrificación viene motivada en algunos casos más por el control de la temperatura que por las emisiones.

Por nombrar otra tendencia de las muchas que se aprecian en este mercado… Aunque ya ha adelantado algo anteriormente, ¿cómo está cambiando todo lo relacionado con el Big Data el mercado de la maquinaria minera y la gestión que se hace de las flotas?

Precisamente ese es un punto crítico en toda esta tecnología que venimos comentando porque efectivamente la gestión legal de toda esta información, el propietario de la misma, la ubicación física de los servidores, y la compartición de todos esos datos son los que van a marcar la manera de poder desarrollar esta tecnología según el cliente nos la demanda.

Quizá la gestión legal de esta información marque más el desarrollo que la propia tecnología.

Una misma empresa puede tener diferentes equipos en sus flotas y de diversas marcas. Lo que no puede ser es que tenga para cada una de esas máquinas una plataforma diferente. Eso es ingestionable. Por tanto, hay que armonizar toda esa información a través de una única plataforma. ¿Pero quién es el dueño de esa información? La marca, el propietario de la máquina, el usuario… Es un tema muy complejo cuya solución pasa por buscar un acuerdo legal con todas las partes. Y esto, muchas veces, no es sencillo porque no todo el mundo está dispuesto a compartir su información.

Las empresas mineras suelen ser muy celosas a la hora de dar información y evitan el trabajo en la nube. No quieren que sus datos vayan a un sitio fuera de su control aunque les garantices la máxima privacidad. Incluso aunque esa información sea clave para hacer un buen mantenimiento preventivo y evitar averías. Por ello hemos tenido que desarrollar para algunos clientes aplicaciones de servidor local en las propias minas.

En el ámbito de la digitalización, Uds. lanzaron hace tiempo una serie de servicios a través de lo que llaman ‘My Sandvik (Insight y Productivity)’. ¿Cómo han sido acogidos por el mercado español?

En la actualidad todos nuestros clientes demandan para cada uno de nuestros equipos toda la información que estos servicios proveen.

Ya no hay operación de maquinaria que no incorpore estos servicios. Pero cuando instalábamos las primeras ‘cajas negras’, hace más de 15 años a través del sistema de monitorización remota por GPRS SanRemo, prácticamente teníamos que regalar esta solución para que los clientes lo probaran y se quitaran el miedo. ¿Qué nos pasaba? Que el operador que hacía un mal uso de la máquina no quería que ese sistema estuviera conectado.

Además, puede ocurrir que si la empresa tiene bonificados a sus operadores por producción (metros perforados, toneladas movidas…), estos trabajadores vayan en contra de la propia vida de la máquina, ignorando alarmas, saboteando sistemas para que la máquina no pare… Hasta que la máquina para y para del todo. Por eso es necesario que desde la propiedad de la mina y hasta el operador haya una clara alineación de cómo usar y mantener correctamente el equipo, teniendo además una buena comunicación con el proveedor.

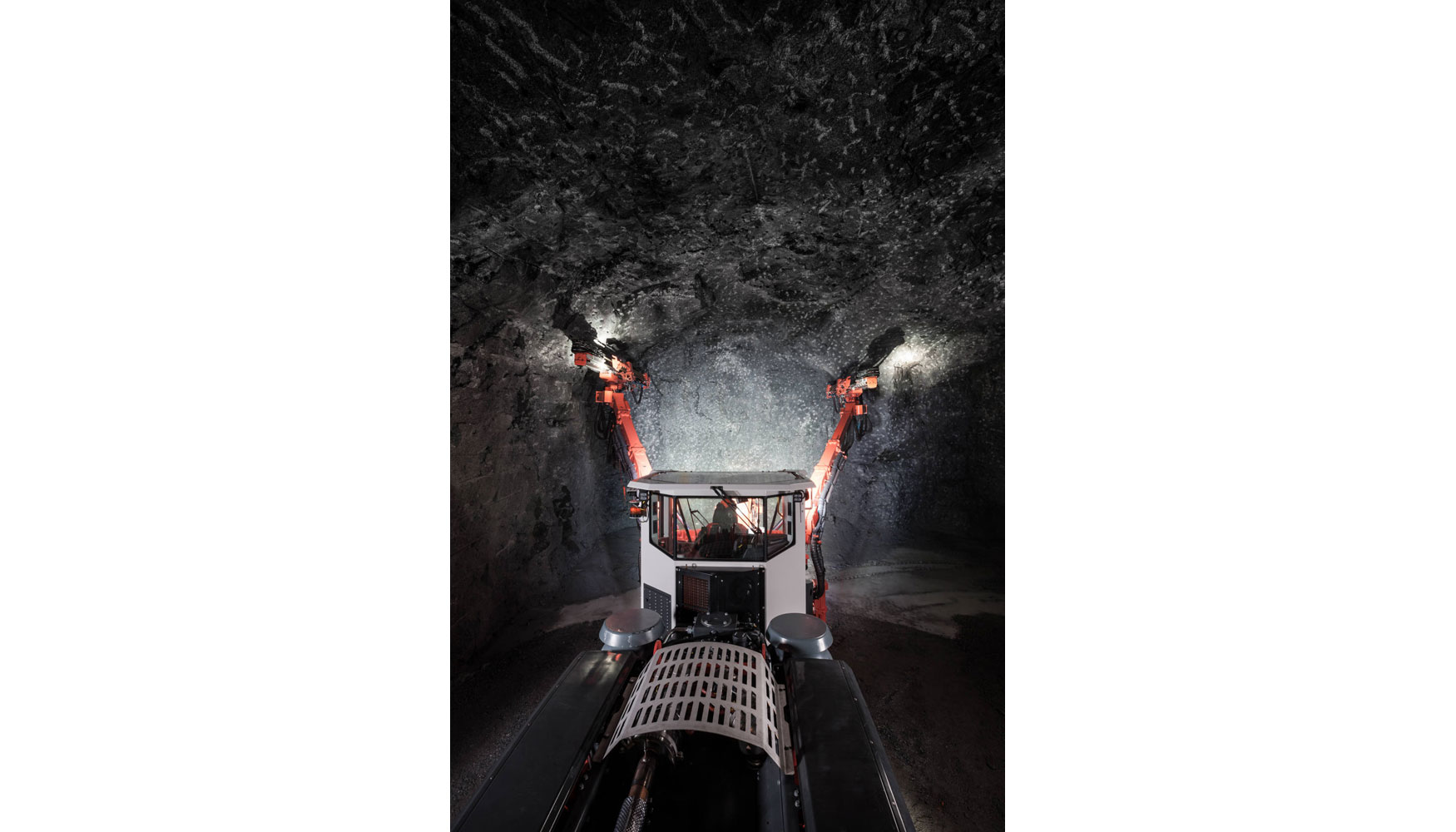

Cambiando de tercio hacia otro de los grandes segmentos de mercado en los que Sandvik SMRT está más presente, el de los túneles. El pasado mes de noviembre, tuvieron la satisfacción de poder entregar a Nortúnel el primer jumbo de perforación Sandvik DT1132i que llegaba a Europa. ¿Ejemplifica este modelo las tendencias que se dan en la maquinaria para túneles?

El lanzamiento de este modelo efectivamente incorpora las últimas tecnologías que se requieren en la ejecución de túneles. De hecho, cada uno de los opcionales que esta máquina incorpora son el resultado de requerimientos específicos por parte de la Administración Nacional donde se van a ejecutar los túneles. Es decir, nuestro trabajo como fabricante principalmente ha consistido en el desarrollo de aquellos elementos a los que la propiedad obliga para la ejecución de los trabajos.

¿Cuáles son estos requerimientos que comenta de la Administración?

Por ejemplo, en Escandinavia, sobre todo en Noruega, obligan a las empresas que ejecutan túneles con perforadora que la propia máquina haga una prospección en avance para conocer cuál va a ser el contenido en agua de la operación y su presión. En esos países la presencia de agua en túnel había generado muchos inconvenientes técnicos.

Antes necesitaban otra maquinaria para hacer estas prospecciones pero ahora el jumbo incorpora un cargador de barras, igual que si fuera un carro de superficie, y permite hacer hasta 25 ó 30 m de perforación en avance. Además, cada vez que hago una perforación, la máquina realiza una caracterización geomecánica del macizo que se va a atravesar. Se están haciendo ya sondeos de investigación con la información que da el jumbo. Antiguamente se obligaba a que entraras haciendo una recuperación de testigo o una perforación de sondeo de investigación convencional, pero hoy en día el propio jumbo genera un informe que la Administración admite como válido.

El modelo que mencionaba anteriormente tiene además un sistema de barrido 3D, que permite hacer perfilometría en el avance. Puede realizar una reconstrucción 3D de cómo ha quedado la fase anterior de perforación. Evidentemente no es el mismo grado de precisión que el que ofrece un topógrafo pero sí da una aproximación 3D del trabajo realizado.

Con todo ello estás certificando lo que estás ejecutando con el propio uso de la máquina. Ya no tiene que venir un auditor para que lo certifique.

Por lo que comenta, vamos a máquinas cada vez más multifuncionales…

Efectivamente, como resultado de todo esto, nuestros equipos ya no solamente perforan para realizar voladuras, sino que además, como decía, son capaces de ejecutar ‘tiros largos’ para prospección referente a la calidad del macizo rocoso así como para disponer a bordo del equipo de una visualización 3D de la obra ejecutada y un mapeo de esa roca a atravesar en las siguientes etapas de avance.

¿Qué otras entregas importantes ha realizado Sandvik SMRT recientemente para este mercado?

Lo más interesante en cuanto a las entregas radica en el hecho de que el sector de la minería ya emplea el total de los modelos que incorpora nuestra gama, es decir en lugar de suministrar equipos que se utilizan para diferentes funciones, el grado de especialización y profesionalización de las diferentes aplicaciones empuja a nuestros clientes a la adquisición de equipos específicos. Tal es el caso de maquinaria para anclaje sistemático (cableadoras y bulonadoras).

Antiguamente, con un jumbo los clientes lo hacían todo. Ahora hay máquinas para hacer cada uno de estos trabajos. Anclajes que antiguamente hacías con el jumbo, hoy por hoy metes bulonadoras. Son máquinas automáticas, a las que puedes introducir el esquema de perforación igual que se lo metías al jumbo de avance. El operador no tiene que trabajar desde el frente de trabajo, la máquina manipula el mallazo y además perfora, inyecta la resina o el cemento… Usas maquinaria específica para esa tarea, por lo que ganas en rendimiento y en seguridad, que es siempre lo primero para Sandvik.

¿Dónde están operando mayoritariamente sus clientes con estos equipos, en España o fuera de nuestro país?

La gran mayoría de maquinaria que suministramos se utiliza dentro de la península ibérica. No obstante, sobre todo en contratistas de ejecución de túneles, nuestros equipos viajan al extranjero a los mandos de empresas españolas.

Como bien sabe, tan importante o más que el producto es el servicio postventa que lo acompaña. ¿Qué últimas iniciativas han tomado desde Sandvik Ibérica en este sentido?

Muy fuertemente apoyado por los criterios de mantenimiento preventivo y estricto control de los costes horarios unidos a la disponibilidad de máquina, propios de la minería más que de la obra pública, nuestra oferta ya es completa y cualquier tipo de contrato de servicio que se pueda imaginar el sector ya es una realidad viva. Quizá anteriormente toda nuestra acción de servicio se centraba en actuaciones reactivas ante incidentes puntuales o como mucho, a la reparación de un pequeño número de componentes. Actualmente llegamos a contratos de servicio integral con responsabilidad compartida en cuanto a la disponibilidad del equipo, basadas en el coste por hora de motor.

Más del 60% de nuestra plantilla es personal de postventa y este es un ámbito que hemos potenciado aún más desde que Ibérica es responsable de 17 países (España, Portugal, Italia, Grecia, Med Countries y Balcanes). Todos los sistemas informáticos los tenemos aquí y la posventa para todos estos mercados la coordinamos desde España.

¿Cómo ha sido acogido entre sus clientes el simulador Digital Driller?

Para Sandvik la formación de nuestros clientes tanto en servicio como operación siempre ha sido el principal valor a la hora de crecer en nuestro mercado. La incorporación de la formación mediante simulación, aunque ya viene siendo utilizada por nosotros en los últimos 15 años con el primer simulador que vino a España (aún está operativo en la Fundación Santa Bárbara), es ya una herramienta indispensable sobre todo a la hora de formar grupos de operadores y técnicos amplios. El operador que siempre valoró nuestra facilidad de uso, ahora más que nunca sube al equipo dispuesto para producir desde el primer minuto.

Evidentemente lo que sí ha cambiado en estos 15 años es la tecnología que se emplea en estos simuladores. Antes se usaba una habitación y ahora este simulador puede ir de un sitio a otro en un simple maletín, pudiendo dar la formación en cualquier lugar, incluida la casa del cliente.

Pero este simulador no solo sirve para que los operadores aprendan a manejar las máquinas. También se está empleando para dar formación técnica ya que es una réplica exacta del sistema informático que el jumbo tiene a bordo. Por tanto, el control de las alarmas de averías, el moverte por los menús de identificación de errores… lo puedes aprender con el propio simulador.

Y, por último, también se puede usar el simulador para formar a las oficinas técnicas en el uso del software iSURE (Intelligent Sandvik Underground Rock Excavation) para aplicaciones de túneles y minería.

Por último y a corto plazo, ¿en qué iniciativas se van a centrar en los próximos meses?

Además del reto que para nosotros supone como equipo profesional que se nos haya asignado un mayor territorio de actividad comercial (actualmente Ibérica comprende 17 países) con lo que esto supone en cuanto a reorganización interna y crecimiento estructural, nuestro mayor foco está actualmente en la implantación y uso óptimo de las herramientas digitales anteriormente mencionadas. Es cierto que los usuarios dan por sentado que esta tecnología ha de venir con el equipo, pero hemos de trabajar muy próximos a nuestros clientes para garantizar el mejor resultado a la hora de su empleo.

En definitiva, nuestro objetivo seguirá siendo aportar valor añadido a nuestros clientes con soluciones que realmente sean útiles para su negocio. Y para ello es fundamental que sigamos estando muy próximos a ellos para conocer sus verdaderas necesidades. Solo así podremos aportar la tecnología que necesitan. Tecnología como la Rock Pulse que hemos incorporado a nuestros martillos de perforación en cabeza y que te permite saber si estás usando bien o no estas herramientas. No es cuestión de fiscalizar al usuario sino de aportarle información valiosa que le permita sacar todo el rendimiento a sus equipos y aumentar su durabilidad. Nosotros venderemos menos herramientas pero mejoraremos el coste operativo del usuario y ganaremos un cliente fiel a Sandvik, que como decía al inicio de esta entrevista, es nuestro gran objetivo.