Optimización del diseño de pilotes mediante pruebas de carga

Nicolás Moscoso del Prado Mazza, Allnamics España, Barcelona, moscoso@allnamics.eu

Marcel Bielefeld, Allnamics, the Hague, bielefeld@allnamics.eu

Rob van Dorp, Allnamics, the Hague, vandorp@allnamics.eu

29/10/2019Bases normativas del diseño de pilotes

Los métodos de cálculo para el diseño de pilotes basados en normativas son finalmente predicciones con un alto nivel de confianza, pero para poder confirmar u optimizar el diseño del pilote hay que realizar pruebas de carga. Para realizar una campaña de pruebas, escoger la correcta estrategia y los métodos de pruebas de carga es importante. La estrategia para incrementar la seguridad de una cimentación se consigue reduciendo incertidumbre. Para un único pilote, la seguridad puede ser incrementada mediante el aumento de sus dimensiones. Para una cimentación completa, la seguridad se incrementa de manera más efectiva disminuyendo la incertidumbre sobre variaciones del terreno y del pilote a través de una mayor cantidad de ensayos en zonas representativas.

Tras diseñar o construir las cimentaciones, los proyectistas y los consultores geotécnicos y estructurales a menudo desean saber cuán cerca está el comportamiento calculado del pilote basado en la normativa comparado del real de la cimentación construida. ¿El pilote se comporta realmente de acuerdo con el diseño en términos de rigidez, asientos en cargas de servicio y capacidad portante última? ¿Tienen los pilotes seguridad global suficiente como se especifica en los códigos? Un ingeniero geotécnico no solo quiere evitar subestimar la capacidad de las cimentaciones, sino que tampoco va a querer sobreestimarlas, incrementando los costes para el cliente.

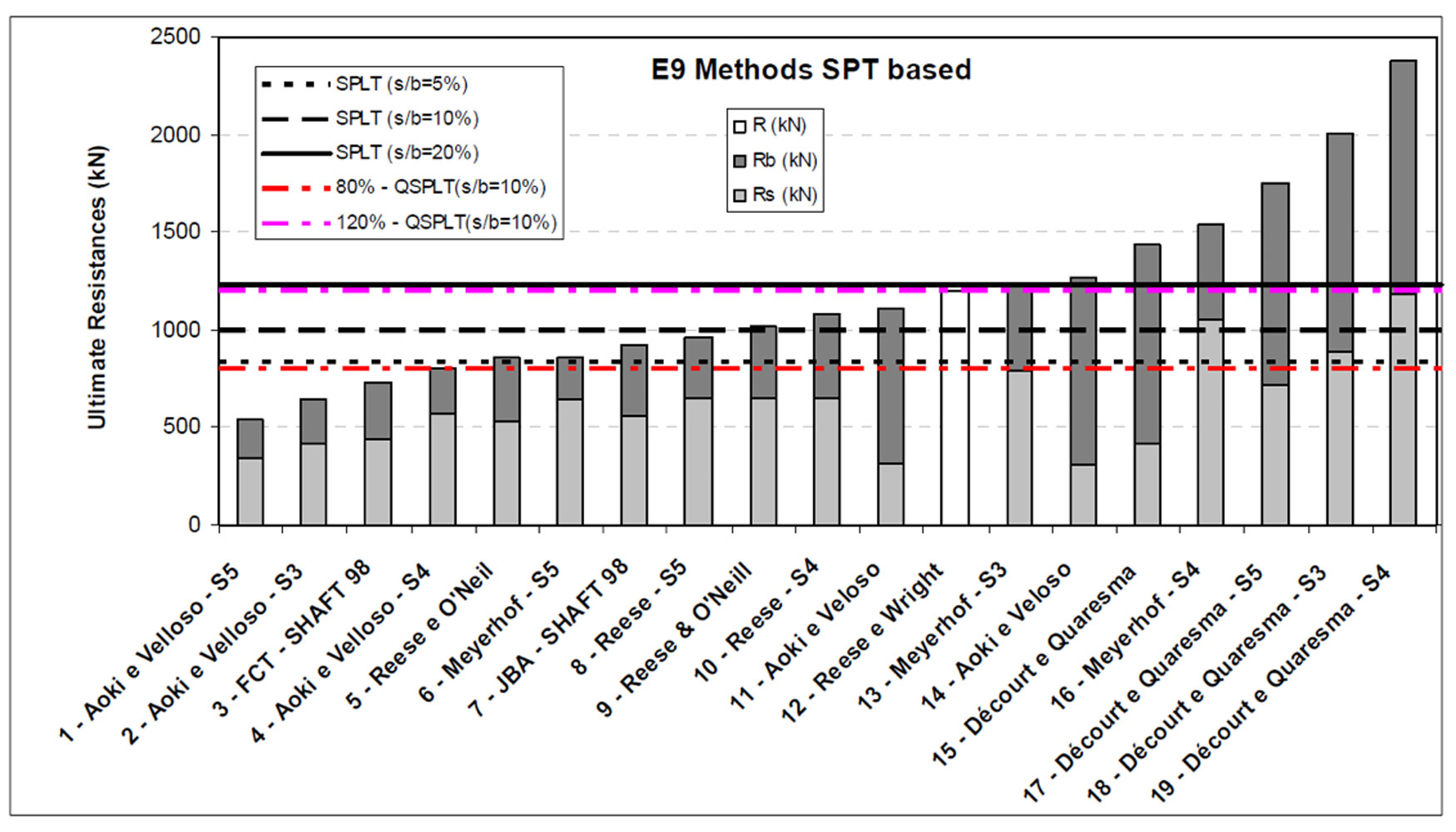

Para investigar este tipo de cuestiones, varios ingenieros fueron invitados a participar en un estudio comparativo, el International Prediction Event, celebrado en Lisboa en 2003, [1]. Todos los participantes, provenientes de varias consultoras geotécnicas europeas, recibieron lo mismo: una variada y exhaustiva investigación geotécnica sobre un área reducida. En estas condiciones, con un grado de control muy superior al habitual en otras obras, se requirió que los participantes calcularan (predijeran) la capacidad última de un pilote basado en un SPT. Como puede verse en la figura 1, los participantes aplicaron varios métodos para el diseño, basados en valores de 4 SPT prácticamente idénticos. Se obtuvo una gran variabilidad de resultados de capacidades portantes. La dispersión de los valores se encontraba en un rango aproximado de -50/+100% sobre el valor medio, alcanzando ratios entre el mínimo y máximo de casi un factor 5. Estos valores se compararon con los resultados de una prueba de carga estática a hundimiento/rotura, considerada cuando se alcanza un asiento s en cabeza del pilote igual al 10% de su diámetro b (SPTL s/b=10%). Las predicciones con valores inferiores a los resultados de las pruebas estáticas dieron lugar a pilotes seguros de acuerdo con la normativa, pero los diseños por encima de los resultados estáticos ¿Eran todavía aceptables?

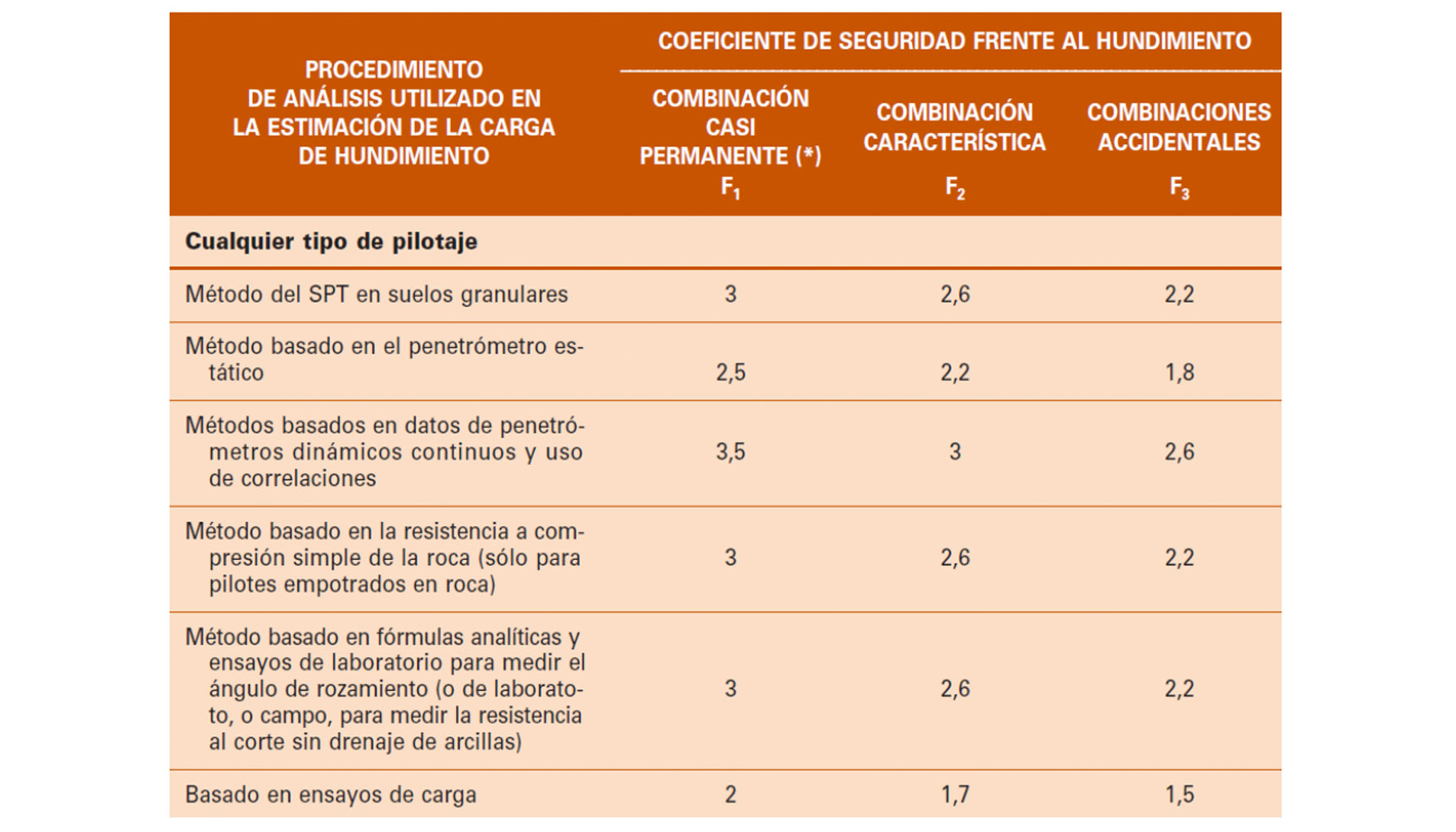

Cómo aplicar la normativa de diseño de pilotes

El diseño de pilotes en España se realiza principalmente mediante tres tipos de datos de entrada: parámetros geotécnicos, ensayos geotécnicos in situ y pruebas de carga. Como puede verse en la Figura 2, los coeficientes de seguridad para pilotes diseñados mediante parámetros geotécnicos (métodos analíticos) o ensayos SPT son equivalentes en un código español. Ambos métodos son los más utilizados a la hora de dimensionar. También se observa que los métodos de diseño basados en pruebas de carga permiten reducir esos coeficientes de seguridad, optimizando las cimentaciones, siendo una alternativa que puede resultar atractiva económicamente.

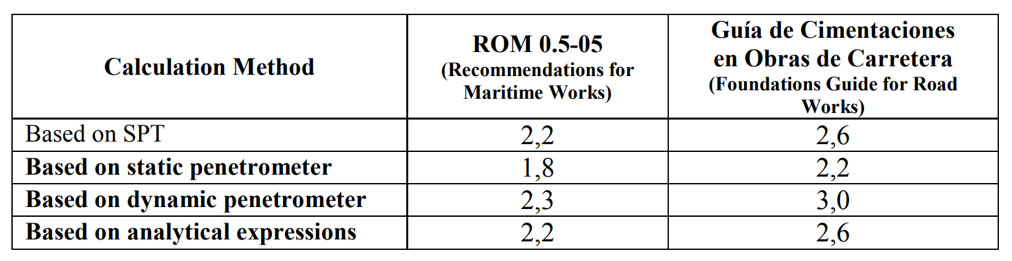

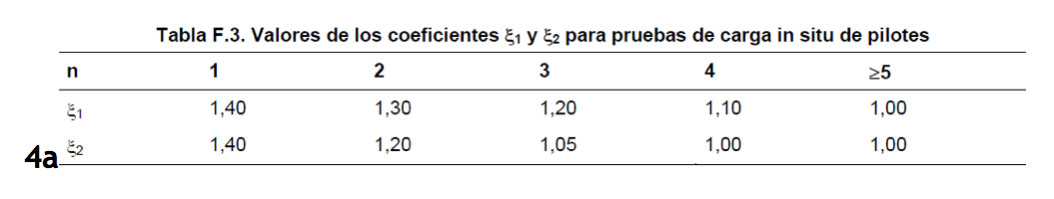

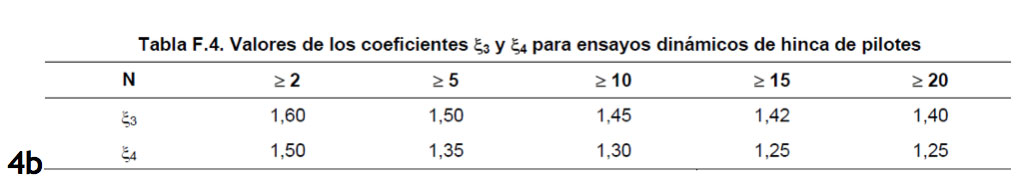

En España hay tres códigos técnicos para el diseño de pilotes: las recomendaciones para obras marítimas [3], el Código Técnico de la Edificación [4] y la guía de cimentaciones en obras de carreteras [5], además del Eurocódigo 7 [2]. Debido a la multiplicidad de normativas en España, existen varias formas de diseñar según la normativa utilizada, como puede verse en la Figura 3, pero todas ellas convergen en favorecer las pruebas de carga, reduciendo factores de seguridad, frente a los métodos analíticos o basados en SPT. El CTE va más allá, Figura 4, proponiendo coeficientes de seguridad parciales según el método de prueba de carga, recompensando las pruebas estáticas frente a las dinámicas. También cabe recalcar que el CTE recompensa el mayor número de pruebas realizadas puesto que la variabilidad del terreno se conoce mejor.

Figura 4a y 4b: Tablas de coeficientes de seguridad parciales aplicables para el diseño de pilotes a hundimiento por número y tipo de prueba de carga, simplificando, ?=Rdiseño / Rprueba. Prueba de carga in situ corresponde a prueba de carga estática. CTE DB-SE-C. [4]

Métodos de pruebas de carga de pilotes

Existen tres métodos disponibles actualmente: las pruebas de carga estática, las pruebas de carga rápida y las pruebas de carga dinámica. La principal diferencia entre estos métodos es la duración de la aplicación de la carga. Las pruebas estáticas cargan el pilote en ciclos de varias horas de duración y las rápidas, durante 100-200 ms. Las dinámicas generan un pulso durante 2-5 ms. Las pruebas dinámicas reproducen el comportamiento estático del pilote indirectamente, mediante programas informáticos de cálculo y simulación. Sin embargo, cuanto más se acerca una prueba a la carga estática, esta reproduce con mayor precisión el comportamiento en servicio del pilote. La prueba de mayor duración, la estática, es también la más costosa, tanto económica como temporalmente. Aunque pueden existir variaciones entre los resultados de pruebas estáticas en un mismo proyecto, este método se considera como el de referencia.

¿Son las pruebas de carga estáticas comparables entre ellas?

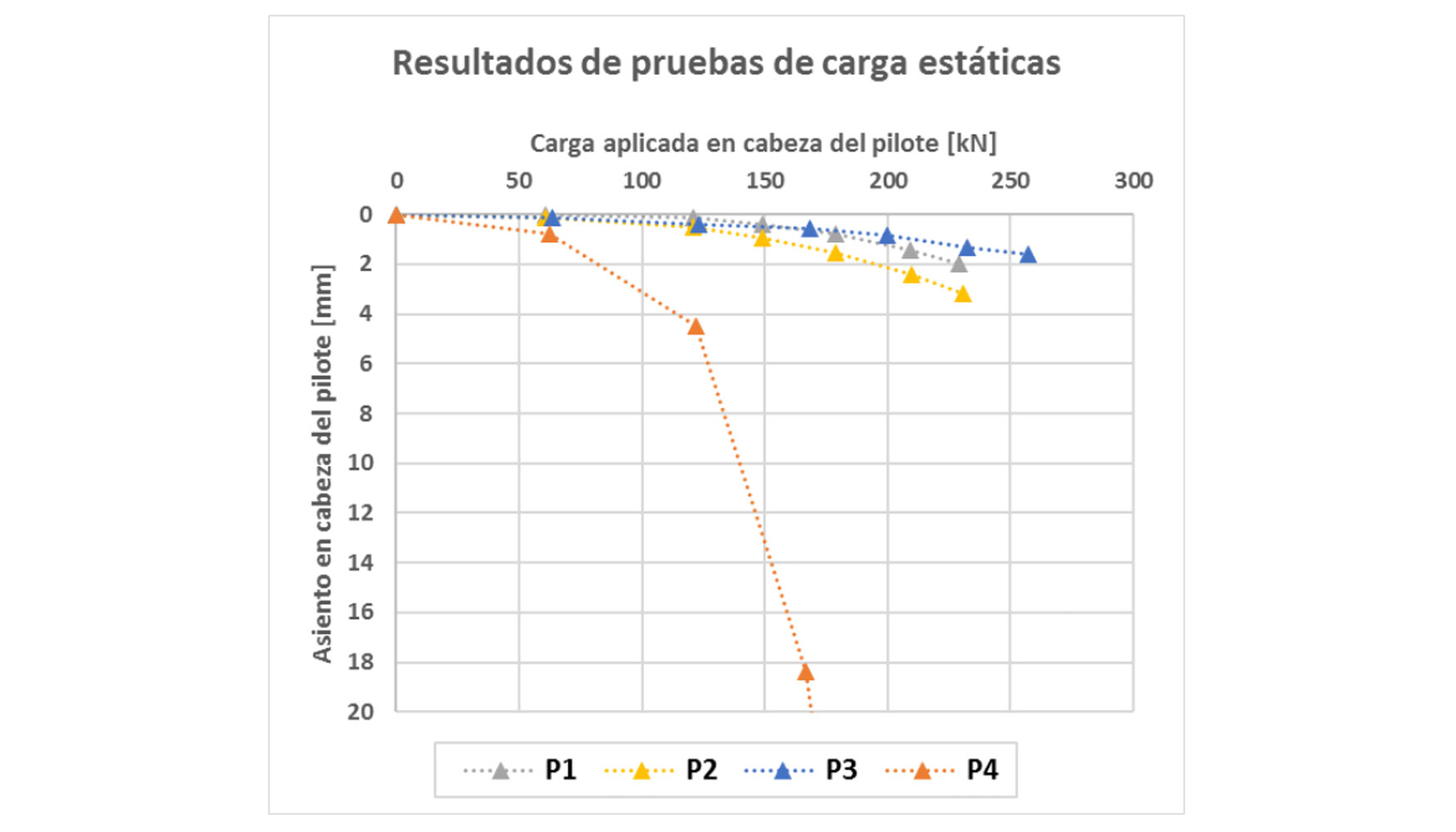

Las pruebas de carga estática tienen la ventaja de medir directamente, en condiciones estáticas, la carga aplicada en cabeza del pilote y su correspondiente asiento. Como resultado, el comportamiento carga-asiento se obtiene directamente. Generalmente suele haber una correlación bastante buena entre resultados de pruebas estáticas. A pesar de ello, se pueden presentar desviaciones entre ellas, entre pilotes idénticos a cierta distancia, incluso a pocos metros, debido a variaciones del terreno, del pilote y del procedimiento de la prueba. En caso de que la estratigrafía del terreno sea variable, algo habitual en cierto grado, los resultados de la prueba pueden mostrar deviaciones no despreciables, como puede verse en la Figura 6, tomada de unas pruebas en los Países Bajos. Es por ello por lo que se debe probar una muestra representativa de la cimentación para poder validar correctamente el diseño. Comparar pruebas de carga entre ellas es por lo tanto tan importante como hacerlas.

Para comparar correctamente las pruebas de carga estática, con cualquier tipo de sistema de reacción (peso muerto o anclajes, exceptuando bidireccionales) debemos de tener en cuenta ciertos aspectos que afectan a los resultados de la prueba: el protocolo de carga, el criterio de estabilidad y el criterio de rotura. De acuerdo con la norma internacional ISO 22477-1 [8] son los siguientes:

- El procedimiento de carga define el número, valor y duración de los ciclos de carga que se aplicarán durante la prueba. En general, varía de acuerdo con el juicio del ingeniero director de la prueba. Habitualmente, cada escalón aplica una carga de manera continua durante entre 30 minutos y 4 horas. Una vez se cumple el criterio de estabilidad para ese tramo, se pasa al siguiente ciclo de carga. Cada ciclo incrementa la carga aplicada sucesivamente en tramos del 25% del valor de la carga de servicio hasta aplicar la carga de la prueba o conseguir la rotura del terreno.

- El criterio de estabilidad establece que, para una carga aplicada constante, la velocidad de asiento del pilote es tan pequeña que puede considerarse que el pilote está en reposo. Habitualmente, si la velocidad del asiento del pilote es menor de 0,1mm en 20 minutos, se puede pasar al siguiente ciclo de carga. Cerca de la rotura geotécnica, este criterio no puede cumplirse, ya que el pilote se hunde, asentando en el terreno.

- En el criterio de hundimiento estático establece el máximo asiento permanente tras la descarga del pilote, en el cual podemos considerar que el terreno ha llegado a la rotura. Habitualmente, se utiliza un asiento en cabeza del pilote del 10% de su diámetro equivalente. Sin embargo, para grandes diámetros, este criterio es demasiado elevado para cumplir los límites de servicio, y para diámetros reducidos es demasiado restrictivo.

Una vez se hayan unificado todos estos criterios, las pruebas de carga estática pueden compararse correctamente, integrando todos los resultados en una misma gráfica carga asiento. Además de ello, se puede realizar un análisis estadístico sobre esos datos.

Relación entre pruebas de carga dinámica y estática

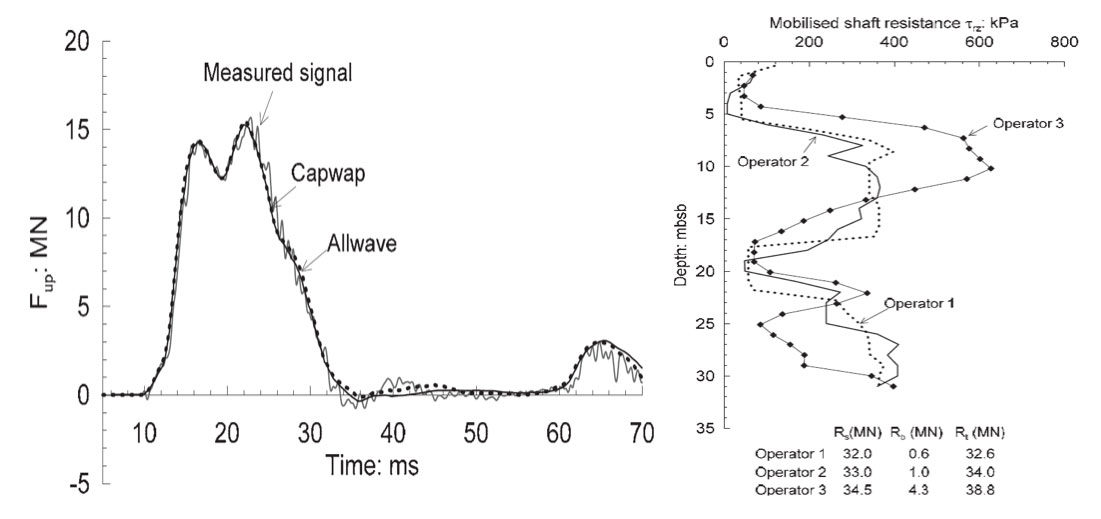

En las pruebas de carga dinámica, un martillo de impacto o maza en caída libre genera ondas de presión en el pilote que se propagan interactuando con el terreno. Se monitorizan a través de sensores instalados en la cabeza del pilote, midiendo aceleraciones y deformaciones. Las aceleraciones se integran para obtener velocidades. Las deformaciones se multiplican por el módulo de elasticidad y el área transversal del pilote para obtener las fuerzas. Estos dos parámetros clave afectan en gran medida los resultados de las pruebas de carga dinámica, y son bastante imprecisos para pilotes in situ. Con estos resultados procesados, Fuerza y Velocidad, se obtiene la curva de fuerza arriba (Fup) que se utiliza en el análisis, Figura 7, izquierda. La técnica de la equiparación de señales (‘signal matching’ en inglés), genera un modelo matemático del terreno que reproduce el comportamiento medido durante la prueba (Fup), siguiendo la normativa ISO 22477-4 [9].

Figura 7: Izquierda, equiparación de señales, Fup, medidas/simuladas con dos programas comerciales. Derecha, Resultados de una prueba de carga dinámica por 3 operadores diferentes utilizando mismo programa y datos de entrada. Resistencias según operador por fuste Rs, por punta Rb y totales. Rt. Buckley et. al, 2017. [7]

Cuando los resultados del modelo ajustan suficientemente con los datos de la prueba, se considera que el modelo es válido, y que la parte estática del modelo describe el comportamiento estático del pilote. Hay ciertos aspectos que influencian los resultados de las pruebas dinámicas:

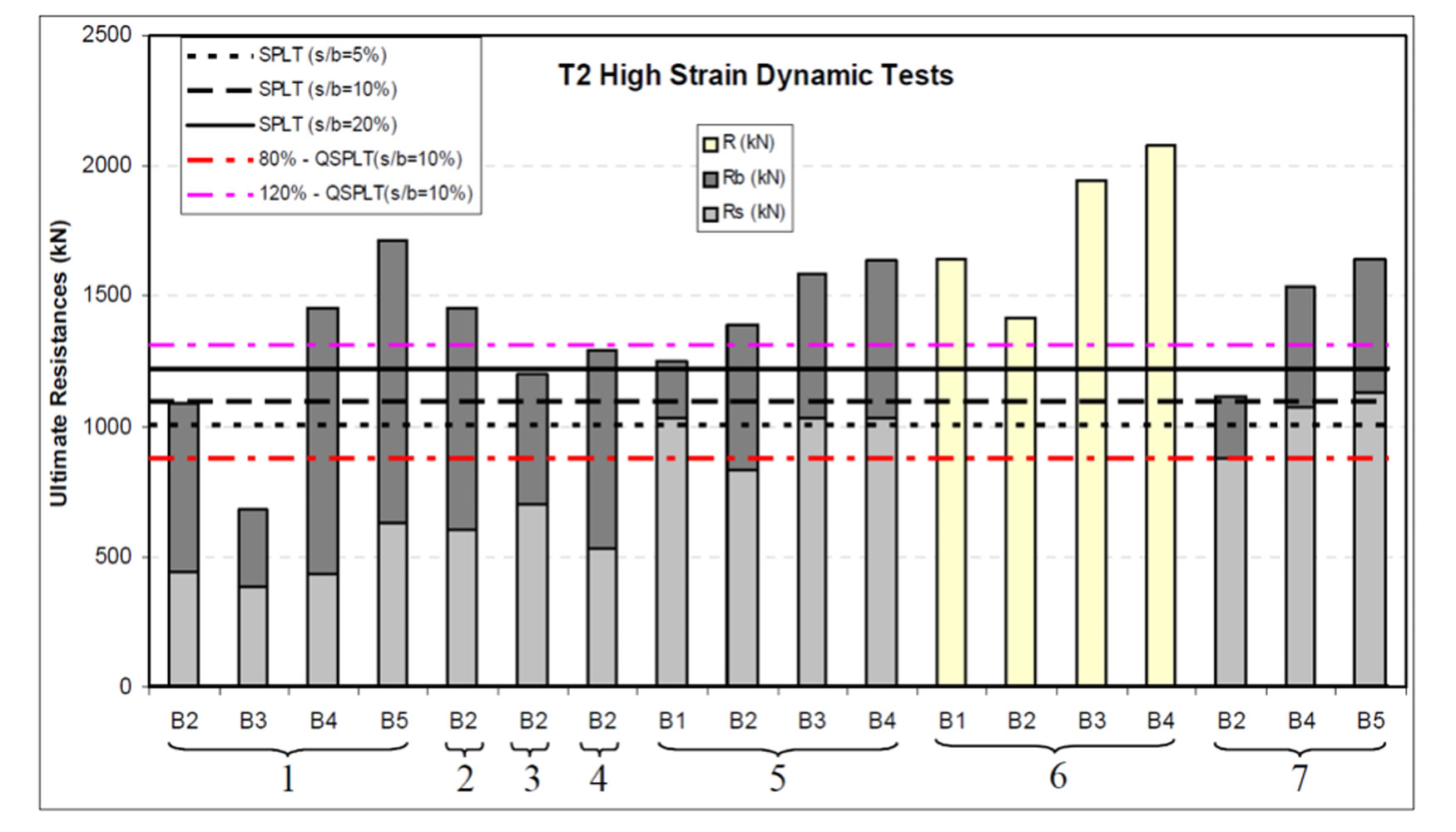

- La subjetividad de los resultados de la prueba o dependencia del operador es el principal factor a tener en cuenta. Como puede verse en la Figura 7, un estudio del Imperial College London, contrastó los resultados de pruebas dinámicas realizadas por tres operadores utilizando los mismos datos tomados en la prueba, geotecnia del suelo y programa de análisis numérico. A pesar de conseguir un ajuste de la señal Fup bueno (izquierda), la estimación de la distribución de la resistencia por fuste, punta y total (derecha) variaba significativamente según el operador utilizando los mismos datos. Esto se debe a que el método de prueba de carga dinámica permite múltiples soluciones del modelo que converjan con los datos monitorizados.

- El ‘set-up’ o factor de recuperación de la resistencia del terreno tiene una gran influencia en pilotes hincados. Durante la hinca de pilotes, la mayor parte de la resistencia por fuste y parte de la resistencia por punta se degrada temporalmente. Debido a esas pérdidas de resistencia durante la hinca, los resultados de la prueba realizada justo al final de la hinca suelen ser significativamente más bajos que los realizados posteriormente. La capacidad última estática se recupera gradualmente, principalmente por fuste. El factor de recuperación establece la relación entre la resistencia inicial del pilote tras la hinca y la resistencia en el momento de la prueba y depende del tiempo trascurrido entre ambas.

- El criterio de hundimiento dinámico tiene una gran influencia y difiere del estático. Simplificando, hay una distinción entre la capacidad movilizada, que es la que la prueba consiga demostrar, y la capacidad última, que es la que el terreno pueda admitir. Para llegar a la carga última, la prueba dinámica tiene que generar el hundimiento del pilote en el terreno. La movilizada con pruebas dinámicas suele ser menor que la última debido a una serie de limitaciones. Por un lado, el martillo puede no tener la suficiente energía de impacto para generar el hundimiento del pilote, y por otro lado, los criterios de tensiones admisibles de compresión limitan a veces la energía del impacto que se puede transmitir.

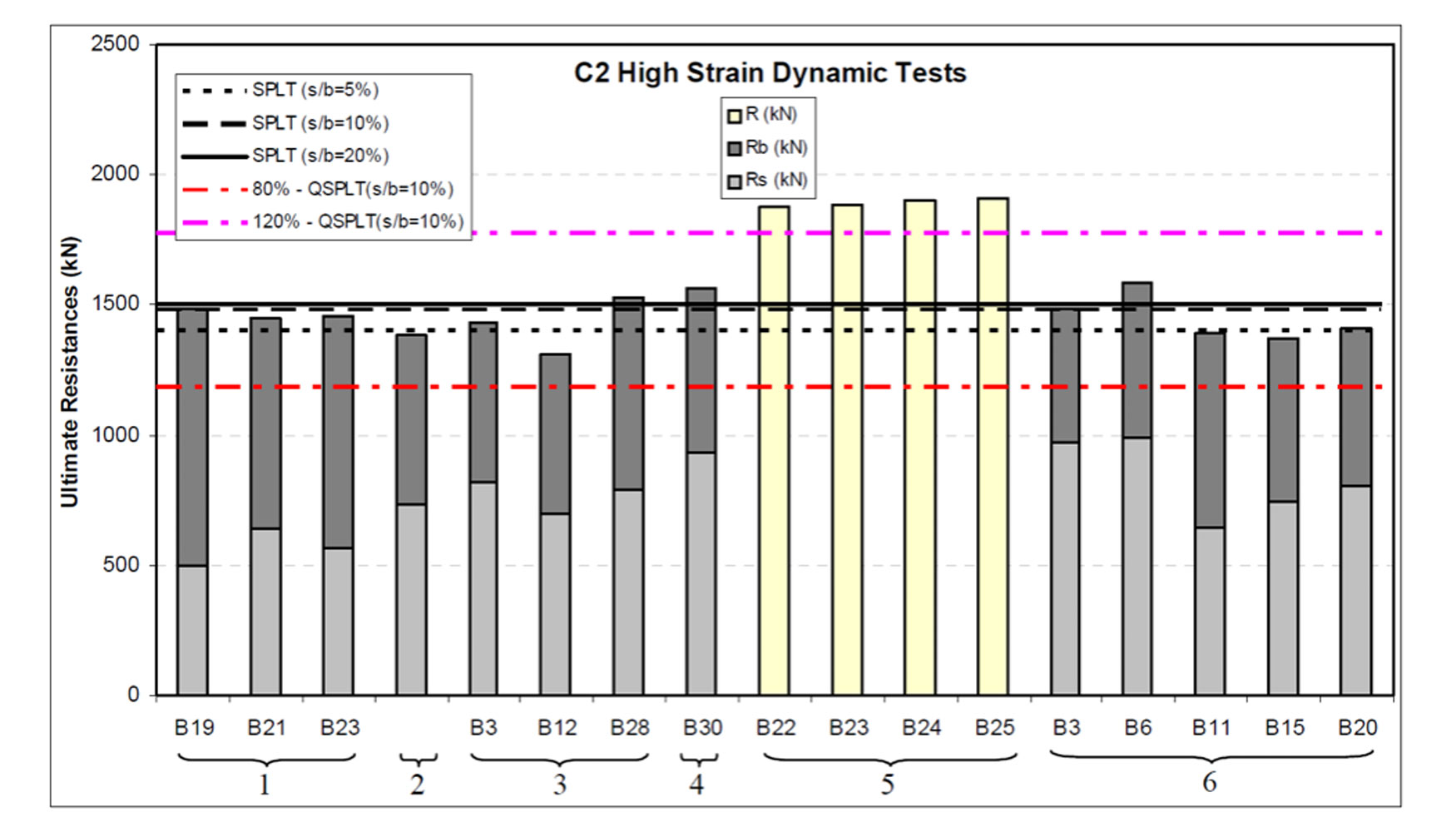

Las pruebas de carga dinámica son un interesante método para pilotes hincados, debido a tener el martillo de impacto disponible directamente en obra. Como resultado, las pruebas de carga dinámica (DLT o a veces PDA) son rápidas comparadas con pruebas estáticas aunque menos precisas. Como puede verse en las Figuras 8 y 9, se realizaron pruebas dinámicas, con el mismo pilote y mismos datos de entrada. Las desviaciones entre resultados fueron de cerca de ±20% para pilotes hincados y de ±50% para pilotes in situ. Los pilotes in situ presentan mayor dispersión de resultados debido a las limitadas condiciones de control in situ. La dispersión observada de los resultados de pruebas de carga dinámica se tiene en cuenta mediante los factores de seguridad parciales, siendo mayores que los factores para pruebas estáticas. Como siempre, cuantas más pruebas se realicen, se permite reducir los factores de seguridad al conocer mejor el terreno, Figura 3.

El principal problema a la hora de comparar pruebas dinámicas con pruebas estáticas son las suposiciones que han de hacerse. Hay que preguntarse si el criterio de rotura dinámico puede compararse al criterio de rotura estático. En caso afirmativo, suponiendo que se consigue movilizar la capacidad última del pilote, y que el tiempo de recuperación del pilote tras la instalación es equivalente en ambas pruebas, y sin tener en cuenta la subjetividad propia de la prueba, se podría realizar una comparación de ambas pruebas. La correlación podría hacerse con sumo cuidado y tras ella habría que discutir la representatividad de los resultados obtenidos.

Relación entre pruebas de carga rápida y estática

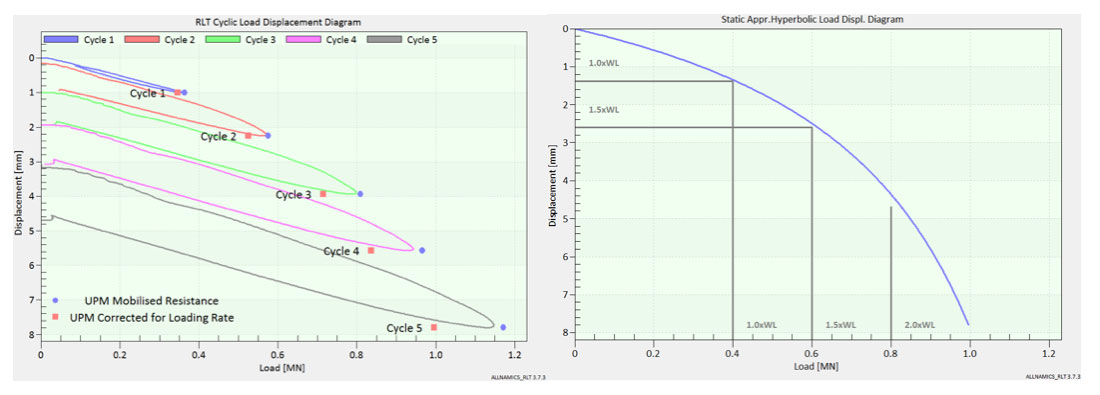

El método de las pruebas de carga rápida ha sido desarrollado en Japón, los Países Bajos, Canadá y EE UU en los últimos 35 años, y recientemente ha sido utilizado en España. El dispositivo StatRapid para pruebas de carga rápida proporciona una breve carga en el pilote, pero extensa comparada con las pruebas de carga dinámica, permitiendo un análisis cuasi-estático. En las pruebas de carga rápida proporciona una precisión cercana a una prueba estática siendo casi tan eficiente como una prueba dinámica.

- El resultado de la prueba no depende del operador. Conforme a la norma ISO 22477-10 [10], sólo existe una manera de interpretar los resultados, evitando desviaciones en los resultados. La carga aplicada en el pilote es suficientemente extensa para considerar el pilote como un cuerpo rígido, (cuasi)estático, y por lo tanto permitiendo interpretar los resultados del ensayo directamente, sin tener en cuenta efectos de propagación de ondas.

- El factor de la tasa de carga. Al igual que en cualquier otro material, el suelo se comporta también de manera diferente según la tasa o velocidad de aplicación de la carga. El factor de tasa de carga tiene en cuenta la diferencia del comportamiento del terreno entre una cierta tasa de carga y la tasa de carga estática. El factor incluye los efectos de sobrepresiones intersticiales y mayores rigideces. Este factor depende del tipo de terreno. Para rocas o arenas es próximo a 1, ya que el suelo se comporta casi estáticamente. Sin embargo, para arcillas, las correcciones son mayores, al igual que para pruebas dinámicas.

- El criterio de hundimiento es el mismo que el utilizado en pruebas de carga estáticas, normalmente, un asiento en cabeza del pilote del 10% de su diámetro equivalente.

Con el dispositivo StatRapid, podemos medir directamente cargas y asientos, Figura 10, al igual que en una prueba estática. Debido a ello, no hay subjetividad en los resultados, ni equiparación de señales 'Signal Matching', ya que el operador no debe suponer nada, solo aplicar la corrección de tasa de carga especificada normativamente. Sin embargo, la productividad de las pruebas es lo suficientemente alta para ser una alternativa interesante a las pruebas de carga estática.

Conclusión

Para optimizar el diseño del pilote y controlar su comportamiento se recomienda realizar pruebas de carga. Al realizar estas pruebas, se comprueba y confirma el comportamiento asumido por los métodos de cálculo normalizados permitiendo calcular la resistencia a hundimiento de un pilote y por lo tanto el factor de seguridad global real de la cimentación. Las distintas normativas establecen factores de seguridad mas optimizados diseñando pilotes mediante pruebas de carga que según otros metodos de diseño, lo que permite construir de manera más eficiente, cumpliendo con los criterios de seguridad normativos.

Para comprobar la capacidad de carga de un pilote, existen las pruebas estáticas, dinámicas y rápidas. Debido a que las estáticas son costosas y poco eficientes, se desarrollaron otros métodos. Todas las pruebas de carga estiman el mismo resultado: el comportamiento estático del pilote. Sin embargo, cuanto más cercana es una prueba a las condiciones de carga estática, menos suposiciones se deben hacer en el análisis de los resultados, lo que nos lleva a una mayor precisión de los resultados y comparaciones menos complejas.

Las pruebas de carga estática son las de referencia. A pesar de ello, estas pueden variar debido a la variabilidad de suelo, la ejecución del pilote, factor de recuperación del terreno y los diferentes criterios de la prueba. Para comprobar que los resultados de las pruebas representan correctamente las condiciones del terreno es necesaria una revisión crítica.

Las pruebas de carga dinámica son un método alternativo, rápido y eficiente. Sin embargo, la fiabilidad del método se ve limitada a causa de las mediciones indirectas que requieren procesamiento y posterior equiparación de señales (‘signal matching’). Estas incertidumbres inherentes a la prueba generan que el operador influya en los resultados de la misma. Además de ello, la resistencia movilizada es generalmente inferior a la resistencia última del pilote. Alcanzar la carga última del pilote mediante pruebas dinámicas no siempre es posible debido a excesivas tensiones en pilotes de hormigón. Como resultado, la correlación entre pruebas estáticas y dinámicas es compleja y hay que asumir que el resultado de la correlación dependerá del operador que las realice.

El StatRapid es una prueba de carga rápida, también llamada cuasi-estática. El método es más cercano al de una prueba estática que al de una dinámica. Debido a que las mediciones son directas y no hay que realizar equiparación de señales, como la normativa indica, los resultados directos del ensayo son independientes del operador y directamente comparables con los de pruebas de carga estática.

Bibliografía

[1] International Prediction Event on the Behaviour of Bored, CFA and Driven Piles in CEFEUP/ISC’2 experimental site, Viana da Fonseca and Santos, 2003.

[2] Eurocode 7: Geotechnical design – Part 1: General Rules, 2004.

[3] Las Recomendaciones Geotécnicas para Obras Marítimas de Puertos del Estado Español, ROM 0.5-05, 2005.

[4] El Código Técnico de la Edificación, CTE DB-SE-C, 2008.

[5] La Guía de Cimentaciones en Obras de Carreteras, Ministerio de Fomento, 2009.

[6] Design of piles – Outline of the Spanish practice, Fernández Tadeo y Estaire, 2016.

[7] Common pitfalls of pile driving resistance analysis - A case study of the Wikinger offshore windfarm, Buckley et. al., 2017

[8] Geotechnical investigation and testing – Testing of geotechnical structures – Part 1: Testing of piles: Static compression load testing, EN ISO 22477-1, 2018

[9] Geotechnical investigation and testing – Testing of geotechnical structures – Part 4: Testing of piles Dynamic load testing, EN ISO 22477-4, 2018

[10] Geotechnical investigation and testing – Testing of geotechnical structures – Part 10: Testing of piles: Rapid load testing, EN ISO 22477-10, 2016