"En este tipo de trabajos toda la cadena de proceso debe funcionar a la perfección", según Wirtgen Group

Claves para un óptimo reciclaje del asfalto

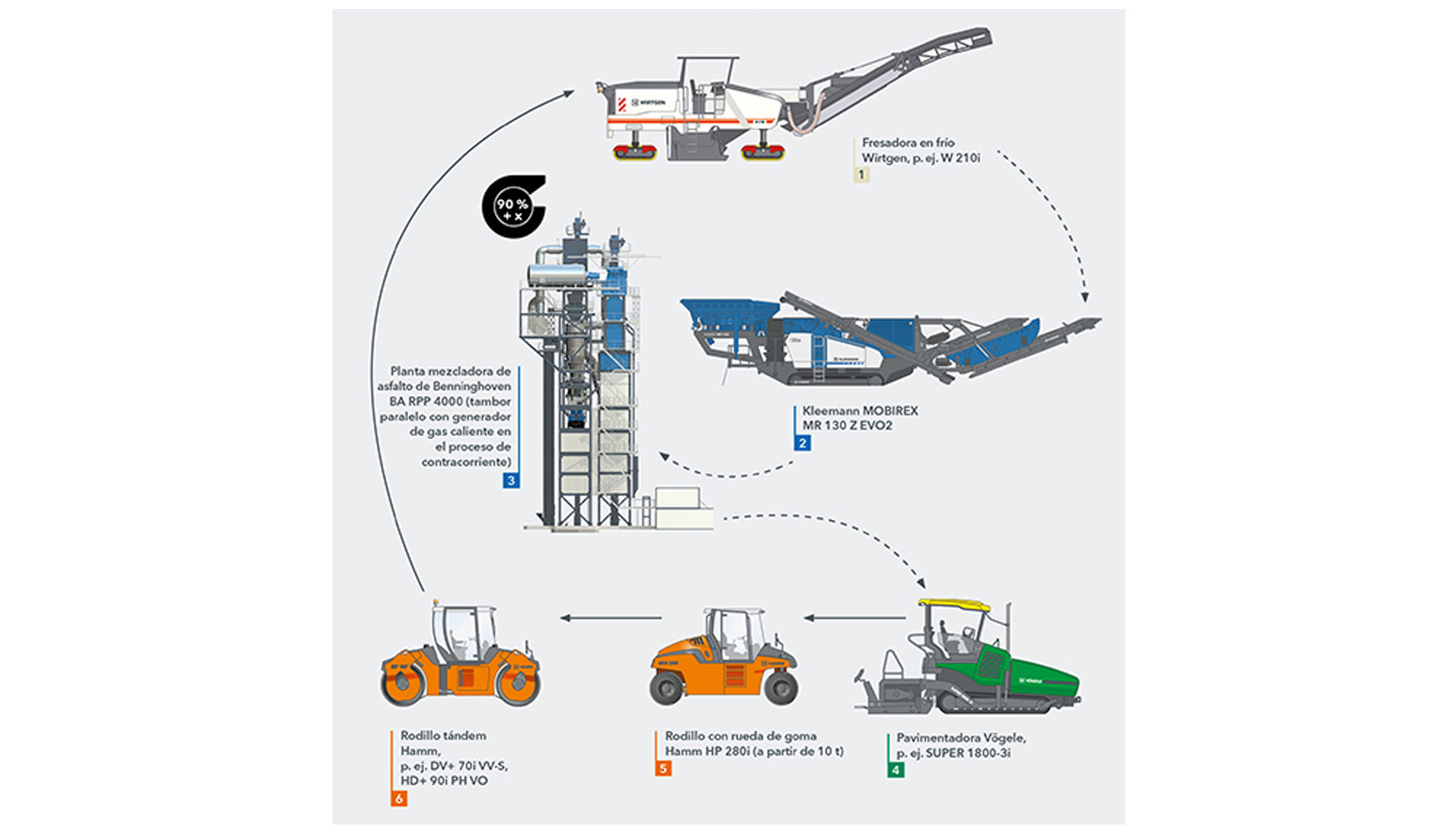

Esto significa también que se fresan millones de toneladas de asfalto. De esta tarea se encargan mayoritariamente fresadoras en frío. Ellas son el primer eslabón en la cadena de proceso, y en el siguiente paso se incorporan las instalaciones de trituración y cribado, así como los equipos de mezcla de asfalto, y a su conclusión las pavimentadoras vuelven a extender el asfalto antiguo como parte del nuevo material mezclado. En este sentido, unas máquinas bien armonizadas entre sí, unos métodos innovadores y las tecnologías más vanguardistas son factores que ejercen una influencia esencial en la eficiencia de la cadena de proceso. Unos procesos que funcionan a la perfección permiten incrementar el reciclaje de asfalto de forma rentable y sostenible.

Soluciones para el reciclaje de asfalto, todo de un solo proveedor: desde el fresado del asfalto antiguo, pasando por su tratamiento, hasta la mezcla del nuevo asfalto y su extendido. Una cadena de proceso óptima permite incrementar el reciclaje de asfalto de forma rentable y sostenible.

El reto: incrementar la cantidad de adición de asfalto retirado

En muchos países apenas hay un camión de mezcla de camino a una obra que no lleve en su carga una parte de asfalto reciclado. Así, en 2018 y solo en Alemania, una cuarta parte del asfalto producido (41 millones de toneladas) fue asfalto retirado (10,5 millones de toneladas). Teniendo en cuenta el total de aproximadamente 12 millones de toneladas de asfalto retirado generadas, esto supuso el año pasado una tasa de reutilización del 87%.

Gracias al fresado selectivo de las capas de superficie, intermedia y de base, las fresadoras en frío como la W 210i contribuyen a que el material fresado se pueda reciclar en el equipo de mezcla de asfalto de forma especialmente rentable.

El procesamiento de asfalto antiguo es un mandato económico con vistas a conservar los recursos naturales. Por ello, la industria busca continuamente soluciones capaces de optimizar los procesos dentro del equipo de mezcla de asfalto. Un aspecto esencial en este sentido es el aumento de la cantidad de adición de asfalto retirado en todas las recetas de las tecnologías de tratamiento tanto en frío como en caliente. Conseguir la máxima cantidad de adición posible no solo protege el medio ambiente, sino que también es ventajoso para los precios de la mezcla.

En la adición clásica de material reciclado en el principio de corriente continua, la temperatura está limitada a 130 ºC debido a las emisiones de gases de salida generadas, pero las temperaturas de gases de salida son más altas por motivos físicos, lo que provoca un consumo de energía mayor y una mayor carga del desempolvado. Para conseguir una temperatura de mezcla de 160 ºC, en este caso el mineral blanco se ha de transportar sobrecalentado.

La solución: a contracorriente, cuota de reciclaje del 90 + X%

En el tambor de reciclaje con generador de gas caliente, el material reciclado se calienta indirectamente en el método de contracorriente, a diferencia de lo que ocurría en los clásicos tambores paralelos de reciclaje. Para ello, el material fluye dentro del tambor en sentido contrario a la fuente de calor. De esta forma se obtienen temperaturas de material más altas a la vez que se reduce la temperatura del gas de escape. La temperatura de salida de 160 ºC se corresponde con la ulterior temperatura de tratamiento, mientras que la temperatura del gas de escape está por encima del punto de congelación a aproximadamente 100 ºC. Todo ello solo es posible gracias al uso de un generador de gas caliente, ya que en caso de combustión directa el material reciclado se quemaría y por tanto quedaría inutilizable. En este contexto, el quemador, el generador de gas caliente, el tambor de reciclaje, la campana de aspiración y el sistema de recirculación y escape de aire están exactamente armonizados entre sí. Como efecto positivo, el mineral blanco ya no debe desplazarse sobrecalentado, lo que genera una considerable reducción del consumo de energía. El reciclaje en el procedimiento de contracorriente permite reducir drásticamente las emisiones (normativa TA-Luft) y, en función de la calidad del material reciclado, conseguir unas cuotas de reciclaje tel 90 + X %. Esto hace que la inversión en esta técnica, tan ecológica como eficiente, sea especialmente atractiva.

Las instalaciones de cribado como la Mobiscreen MS 953 EVO criban el material fresado para conseguir una línea de criba óptima. Así se puede incrementar la cantidad de adición de asfalto retirado.

La técnica es aún más ecológica si también los pasos de proceso preliminares —es decir, el procesamiento de la línea de criba y el fresado del asfalto— se implementan con las tecnologías y los métodos más modernos.

Instalaciones de cribado: una línea de criba óptima incrementa la adición de material reciclado

La cantidad incorporada de asfalto retirado máxima teóricamente posible depende en gran medida de su línea de criba o, dicho con otras palabras, de sus ingredientes en cuanto a cantidad, tamaño y composición. Por tanto, uno de los objetivos debe ser aproximar la línea de criba del asfalto retirado triturado lo máximo posible a la línea de criba deseada del asfalto acabado como producto final. Para ello se requieren instalaciones de cribado móviles. Se encargan de que hasta el 80% del asfalto fresado (material de fresado) se pueda procesar directamente. De esta forma, los costes del proceso son mucho menores que si se ha de tratar posteriormente todo el material de fresado.

os equipos de mezcla de asfalto como el BA RPP 4000 estacionario producen hasta 320 toneladas de asfalto a la hora. Con el reciclaje en el procedimiento de contracorriente con generador de gas caliente y una cuota de reciclaje del 90 + X% —en función de la receta—, la nueva mezcla puede constar de unas 300 toneladas de asfalto retirado.

En caso de un tratamiento posterior completo, es decir, también del resto del granulado excesivo, habría que usar adicionalmente impactadoras equipadas con una unidad de criba posterior.

Fresado inteligente: valioso desde el punto de vista económico y ecológico

Sin embargo, primero es necesario recuperar el asfalto retirado quitando la estructura de la calzada. Cuando las fresadoras en frío van quitando el asfalto capa a capa, el material de fresado se puede reconducir al circuito de material para su reutilización separado por tipos de material mezclado en función de su adecuación para la técnica de construcción y de sus características cualitativas. Ya la mera recuperación selectiva de las capas de superficie, intermedia y de base ofrece claras ventajas desde los puntos de vista de la técnica medioambiental y económico.

Si a esto se añade el factor de una tecnología de fresado inteligente, se incrementa aún más la reutilización rentable del granulado de fresado en el equipo de mezcla de asfalto. Responsable de ello es, en gran medida, el sistema de rociado de agua en función de la carga que presentan las fresadoras en frío. El agua necesaria para la refrigeración de las picas se regula en función de la carga del motor y de la velocidad de fresado. Mediante la conexión automática del sistema de agua al posicionar el tambor de fresado y su desconexión al detener los trabajos de fresado se puede reducir considerablemente el consumo de agua. Concretamente, se puede ahorrar hasta un 20% de agua. El resultado es que la vida útil de las picas se prolonga, el depósito de la fresadora en frío se ha de rellenar con menos frecuencia y los tiempos de inactividad son más cortos. Esto no solo facilita las cosas al conductor de la fresadora, sino también al maestro de mezclas del equipo de mezcla de asfalto. Él también sale beneficiado del menor consumo de agua, ya que esto reduce la humedad residual del granulado fresado del 3-4 % por tonelada. Sin el uso de las tecnologías de fresado más modernas, la humedad residual es más alta.

Al final de la cadena de proceso, una pavimentadora de asfalto como la SUPER 1800-3i, así como rodillos tándem como el HD+ 90i PH VO o el DV+ 70i VV-S y rodillos de ruedas de goma como el HP 280i, se ocupan del extendido y la compactación del asfalto reciclado.

Para el proceso de secado en el equipo de mezcla de asfalto necesario para la fabricación del nuevo asfalto, la ecuación es sencilla: un 1% de material inicial más seco ahorra 1 litro de fuelóleo por cada tonelada de asfalto acabado en el procesamiento para obtener material mezclado reciclado. A ello hay que añadir la reducción de emisiones de CO2 conseguida con la reducción del consumo energético.