Puente atirantado con tablero de sección mixta de mayor luz del mundo

Cimentaciones especiales para el Puente Atirantado Queensferry Crossing sobre el Estuario del Forth en Edimburgo (Reino Unido)

Las cimentaciones del Puente Atirantado Queensferry Crossing, puente atirantado con tablero de sección mixta de mayor luz del mundo, con dos vanos principales de 650 m de luz cada uno, se ejecutaron apoyadas directamente sobre el substrato rocoso con la ayuda de cajones circulares metálicos de gran diámetro, que se hincaron en el terreno natural, en tres de las pilas principales y de recintos metálicos formados por tablestacas en el resto de pilas. La variabilidad de soluciones técnicas empleadas para resolver estas complejas cimentaciones, hacen que estas cimentaciones puedan considerarse un hito en la historia de la ingeniería geotécnica.

1. Introducción

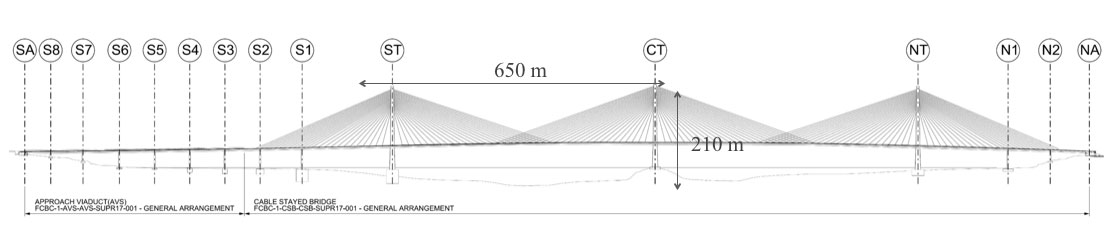

El Puente Atirantado Queensferry Crossing sobre el Estuario del Forth en Edimburgo (Reino Unido), tiene una longitud total de 2.638 m, con dos vanos principales de 650 m cada uno, sustentados por tirantes a tres torres de 210 m de altura (ver figuras 1 y 2), lo que le ha llevado a ser el puente atirantado con tablero de sección mixta de mayor luz del mundo.

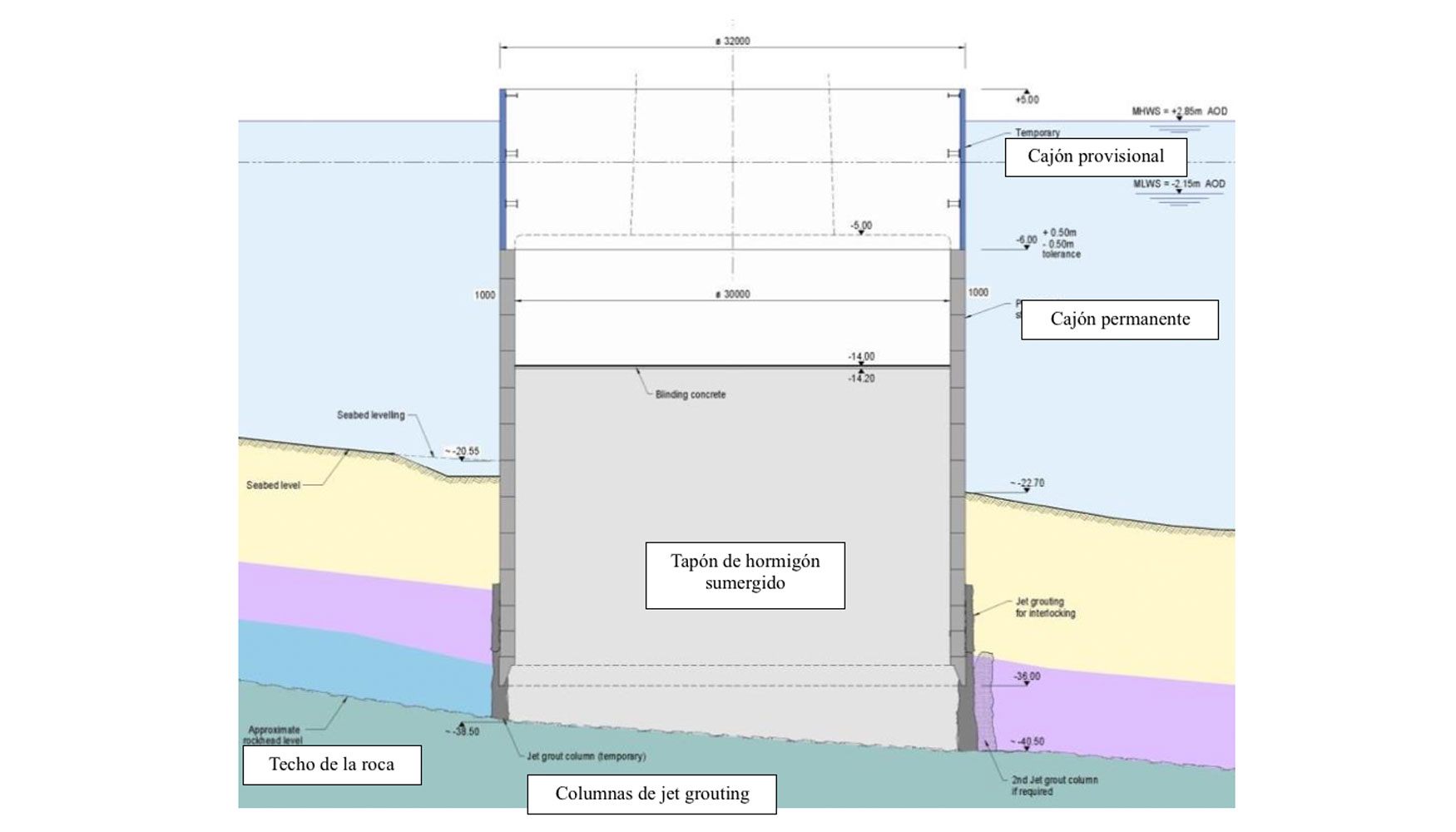

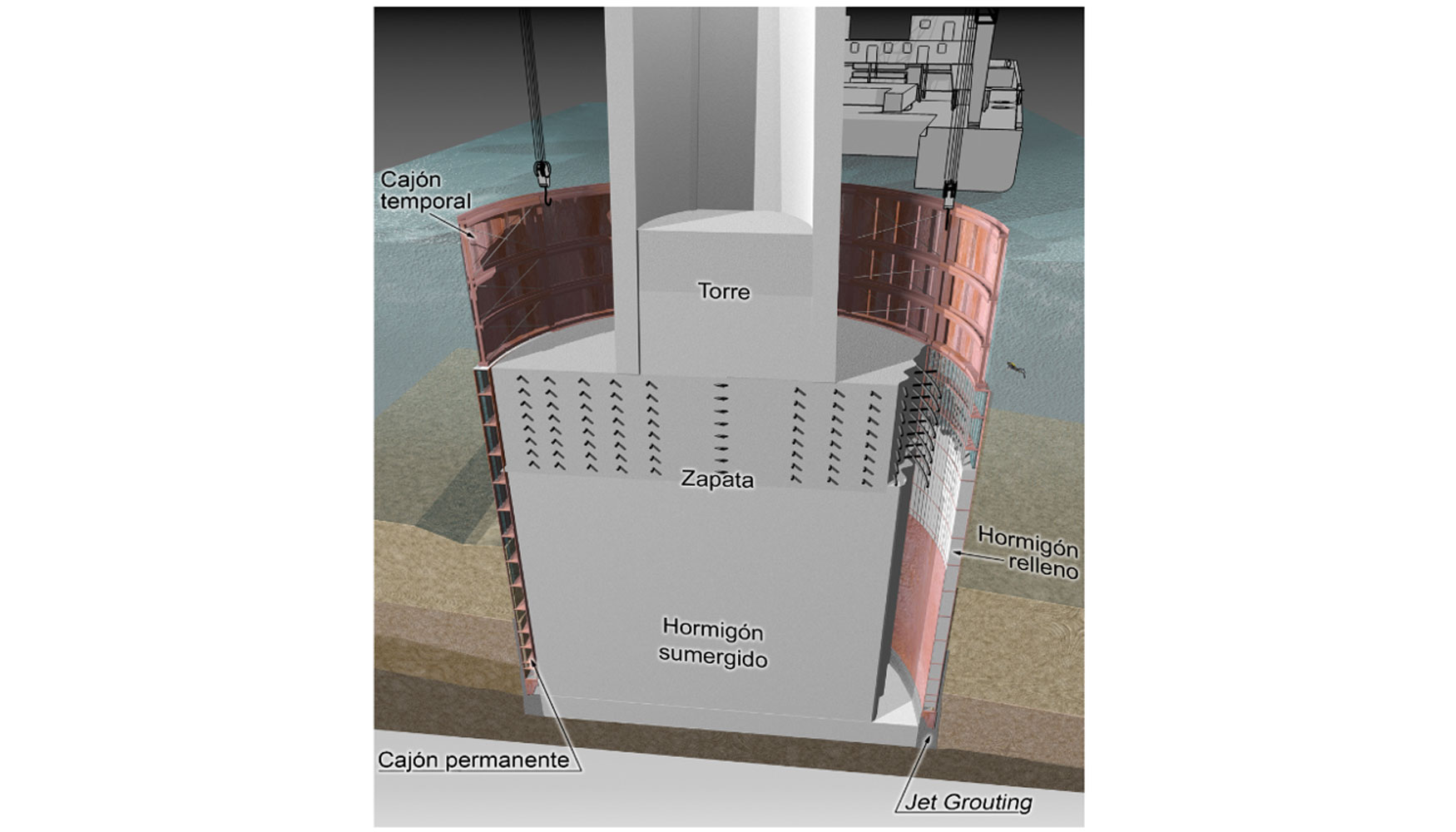

La cimentación de dos de las torres principales (la ST y la NT) y de una de las pilas de acceso (la S1), se realizó mediante cajones circulares metálicos prefabricados de gran diámetro, que se hincaban en el terreno entre 20 y 25 m hasta alcanzar el sustrato rocoso. A estos cajones se les acoplaba, a modo de prolongación, otro cajón temporal de 11m de altura que permitía el trabajo en seco en el interior del recinto.

Figura 1. Vista general del puente.

La torre central (CT) se cimentó directamente sobre la isla de ‘Beamer Rock’, con la ayuda de una estructura metálica prefabricada a modo de recinto para permitir el trabajo en seco en el interior de la misma.

El resto de cimentaciones del puente situadas dentro del Estuario (S6, S5, S4, S3, S2 y N1) se realizaron mediante recintos tablestacados de menor tamaño, que permitieron excavar hasta el sustrato rocoso, conteniendo el agua y las tierras situadas por encima del mismo.

Figura 2. Sección longitudinal del puente.

2. Geología y Geotecnia de la zona

En el estuario del Forth, aparecen superficialmente unos depósitos aluviales flojos, unos depósitos fluvio-glaciares granulares de compacidad media y ‘Glacial Till’, fundamentalmente cohesivo, de consistencia dura o muy dura y con presencia de bolos. El espesor total de estos depósitos es de unos 20-25 m en la mayor parte del estuario.

Por debajo de estos depósitos cuaternarios aparece el sustrato rocoso compuesto por areniscas, argilitas y limolitas. Por debajo de estas formaciones aparece la dolerita (roca ígnea intrusiva de granulado fino a medio, con muchos cristales de color gris oscuro o negro), que aflora en la isla donde se apoya la Torre Central. Todo este sustrato rocoso presenta un RQD muy alto y resistencias a compresión simple generalmente superiores a 15 MPa, salvo casos puntuales.

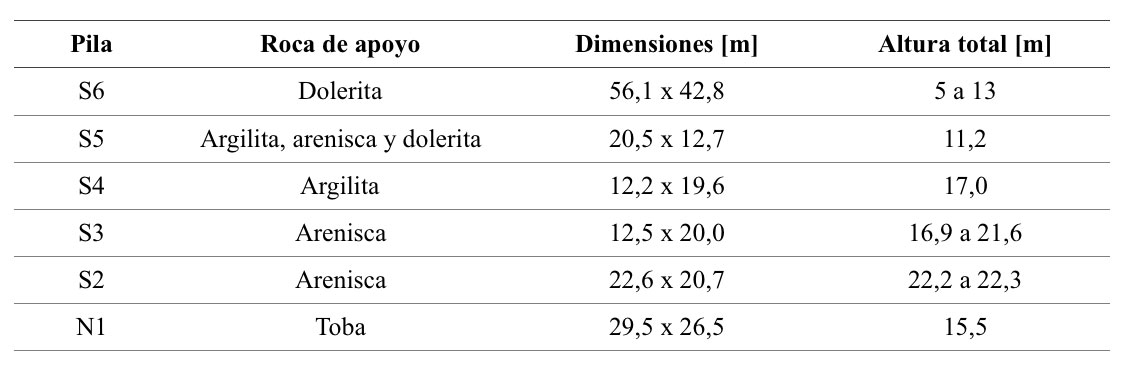

La tipología de las rocas donde apoyan las diferentes cimentaciones se describe a continuación:

- Areniscas: Rocas sedimentarias, variables en su composición y dureza, desde los 20 MPa hasta los 60 – 70 MPa.

- Argilitas: Roca sedimentaria algo más débil que la arenisca aunque apta para cimentación. Las resistencias varían entre los 3 y los 30 MPa por regla general.

- Dolerita: Roca ígnea de elevada dureza (de entre 60 y 120 MPa), excavable mediante voladura o martillo picador pesado.

- Limolitas: Roca sedimentaria de grano más fino que la arenisca pero generalmente más dura, pudiendo llegar a los 130 MPa.

- Toba: Se clasifica como roca, si bien es un conglomerado formado por arenas y gravas de diferentes rocas y cenizas volcánicas. De dureza media – baja, es muy alterable frente al agua. Cuando no está alterada, la resistencia está en torno a los 10 MPa.

Para conocer el terreno en las cimentaciones se hicieron unos 5 sondeos por cimentación en las pilas de menor tamaño y al menos 10 sondeos por cimentación en las pilas principales.

Todas las pilas se cimentaron de manera directa sobre el sustrato rocoso, que tenía tensiones admisibles por encima de 1 MPa (llegando a 10 MPa en la Torre Norte) salvo en la Toba donde se cimentó a 0,4 MPa. El cálculo de las tensiones admisibles se realizó según el método de Serrano y Olalla.

3. Cimentación con cajones circulares metálicos

3.1. Geometría

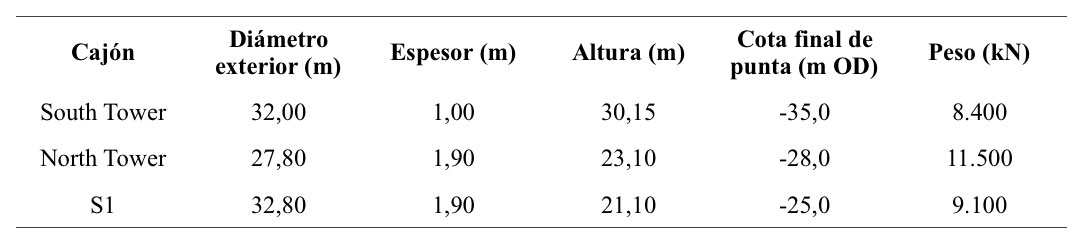

Cada uno de los tres cajones permanentes de la cimentación de las torres ST, NT y S1 consiste en dos cilindros concéntricos de acero, unidos por una estructura de refuerzo interior y cerrados por arriba y por abajo con placas de acero. El hueco entre ambos cilindros permitía gestionar la flotabilidad y la hinca del cajón, pudiéndose rellenar con agua u hormigón por zonas de manera controlada a lo largo del proceso. El cajón de la Torre Sur y la pila S1 estaba formado por 12 segmentos (30º cada segmento) y el de la Torre Norte por 8 segmentos (45º cada segmento). Las dimensiones de estos cajones se muestran en la siguiente tabla (estos cajones son los más grandes jamás fondeados en todo el mundo):

Los cajones provisionales se ensamblaban encima de los permanentes (ver figura 3) una vez que se había realizado un primer fondeo de éstos y consistían en una chapa plegada, simulando tablestacas, de 11 m de altura a modo de cilindro, con arriostramientos circulares y diagonales. El peso de estos cajones provisionales rondaba los 3.000 kN.

3.2. Proceso Constructivo

3.2.1. Transporte y posicionamiento de los cajones

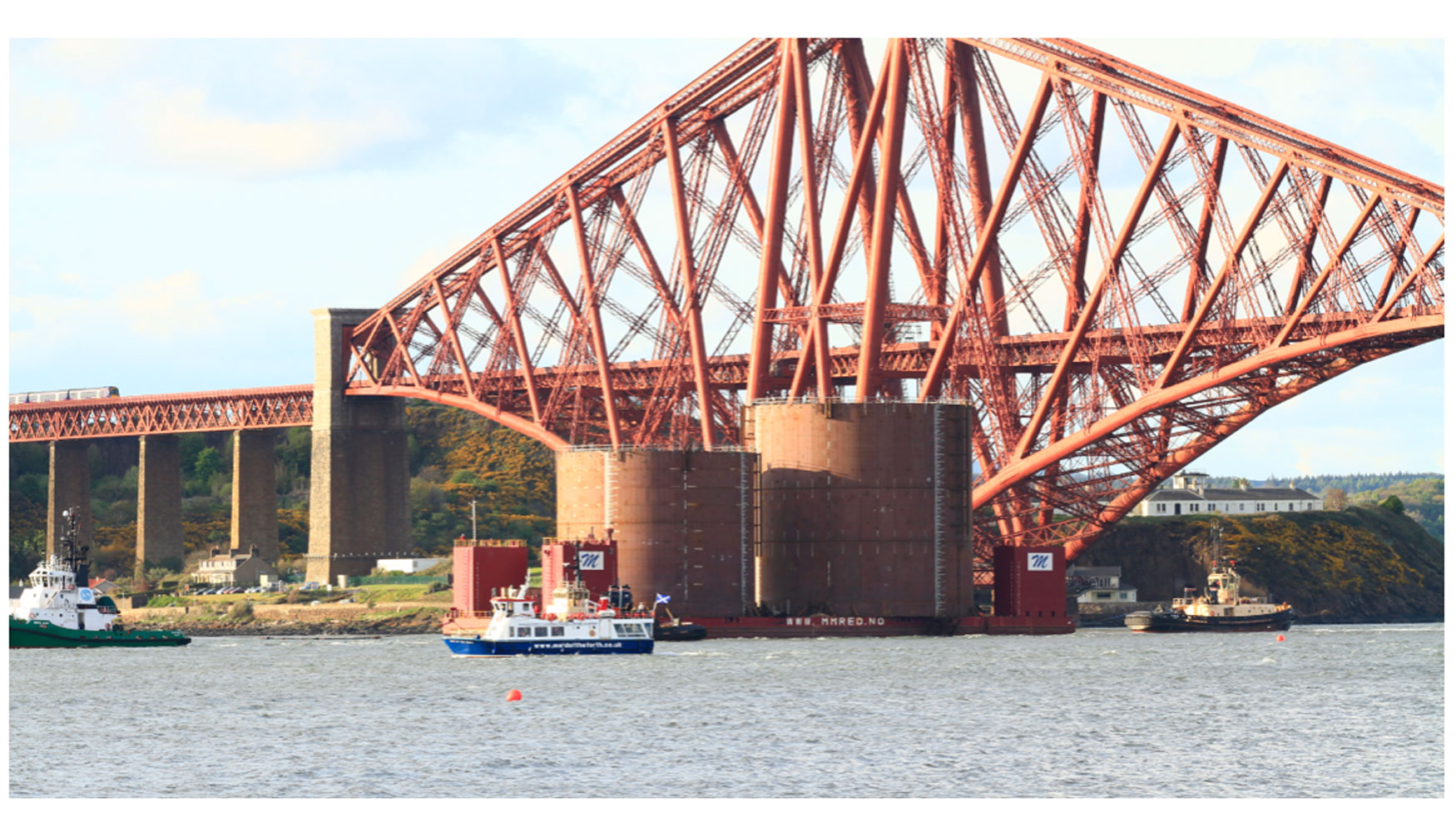

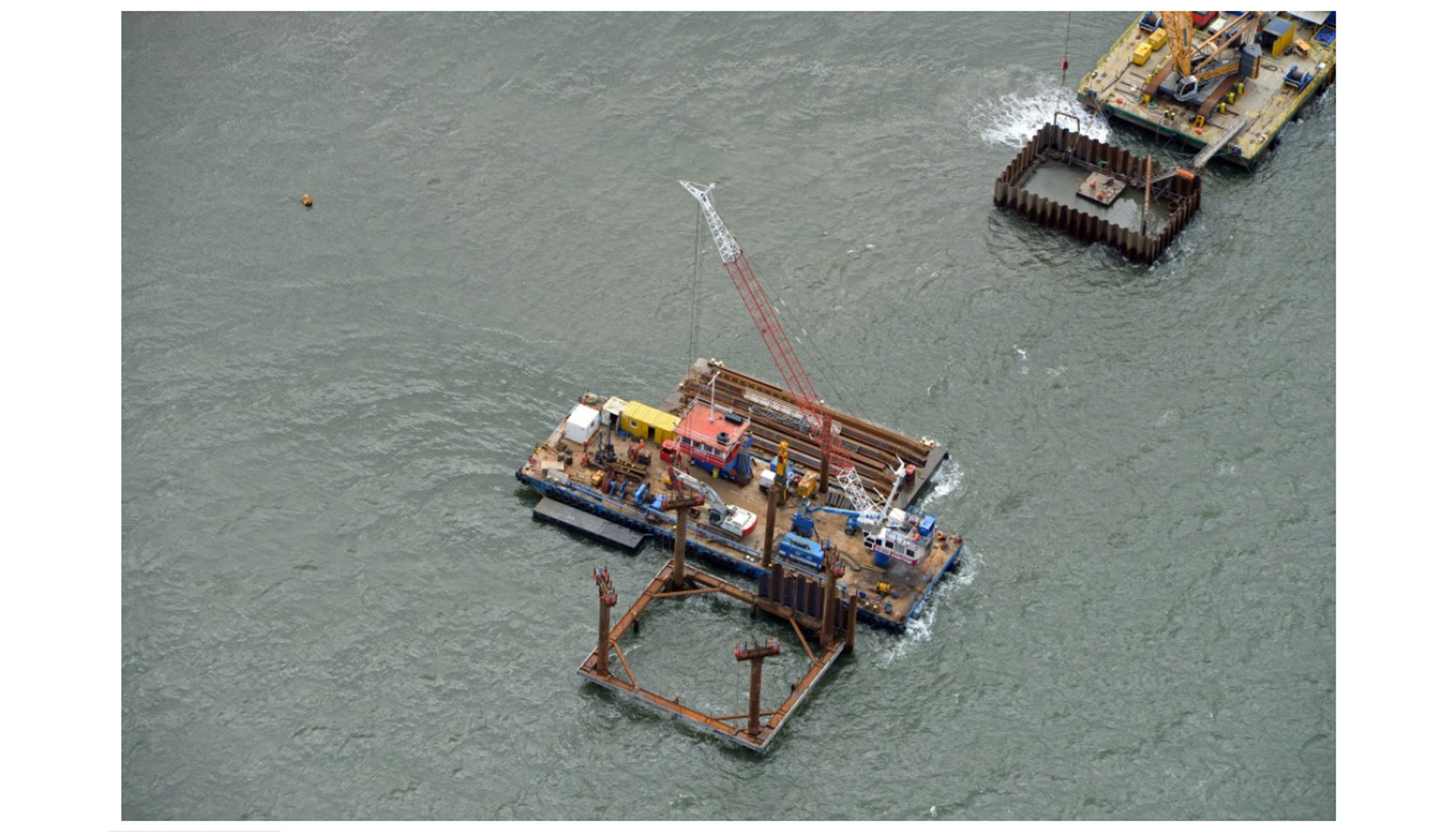

Los cajones permanentes fueron fabricados en Polonia y se llevaron en barcaza hasta Edimburgo (ver figura 4). Con ayuda de remolcadores se situaba la barcaza en la ubicación aproximada donde fondear los cajones, a continuación se semisumergía la barcaza y los cajones se izaban con una grúa flotante. Con la ayuda de un sistema GPS, esta grúa posicionaba los cajones en su ubicación definitiva, con una tolerancia en planta de ±25 cm, y se comenzaba el primer fondeo de los cajones rellenando el interior de sus paredes con agua a modo de lastrado. En el caso de la Torre Norte y la Pila S1, este primer lastrado se realizó también rellenando de hormigón y con la ayuda de una excavación en el interior. El interior de la punta de los cajones se había hormigonado previamente para que resistiera las altas presiones al apoyar sobre el terreno.

El área de estas operaciones se había dragado previamente para facilitar el acceso y el trabajo de los medios marítimos. Asimismo, se crearon unas zonas de exclusión marcadas con boyas para evitar la entrada de embarcaciones ajenas a la obra.

Durante todo el proceso se tenía monitorizado la posición horizontal del cajón, la distancia entre el cajón y el fondo del mar, la inclinación y la rotación del cajón.

3.2.2. Instalación del cajón provisional

Tras esta primera hinca, se acoplaba a modo de prolongación el cajón provisional con la ayuda de una grúa flotante (ver figura 5). El objetivo de este cajón provisional era permitir el trabajo en seco en el interior del recinto, ya que la situación final del cajón definitivo quedaba por debajo de la carrera de marea.

La cota superior de este cajón quedó a la +5,0 m, dejando así un resguardo de 2,15 m respecto a la media de las pleamares equinocciales y 1.60m con respecto a la máxima pleamar.

Este cajón provisional se retira una vez que la torre esté por encima de la parte superior del cajón.

3.2.3. Hinca de los cajones

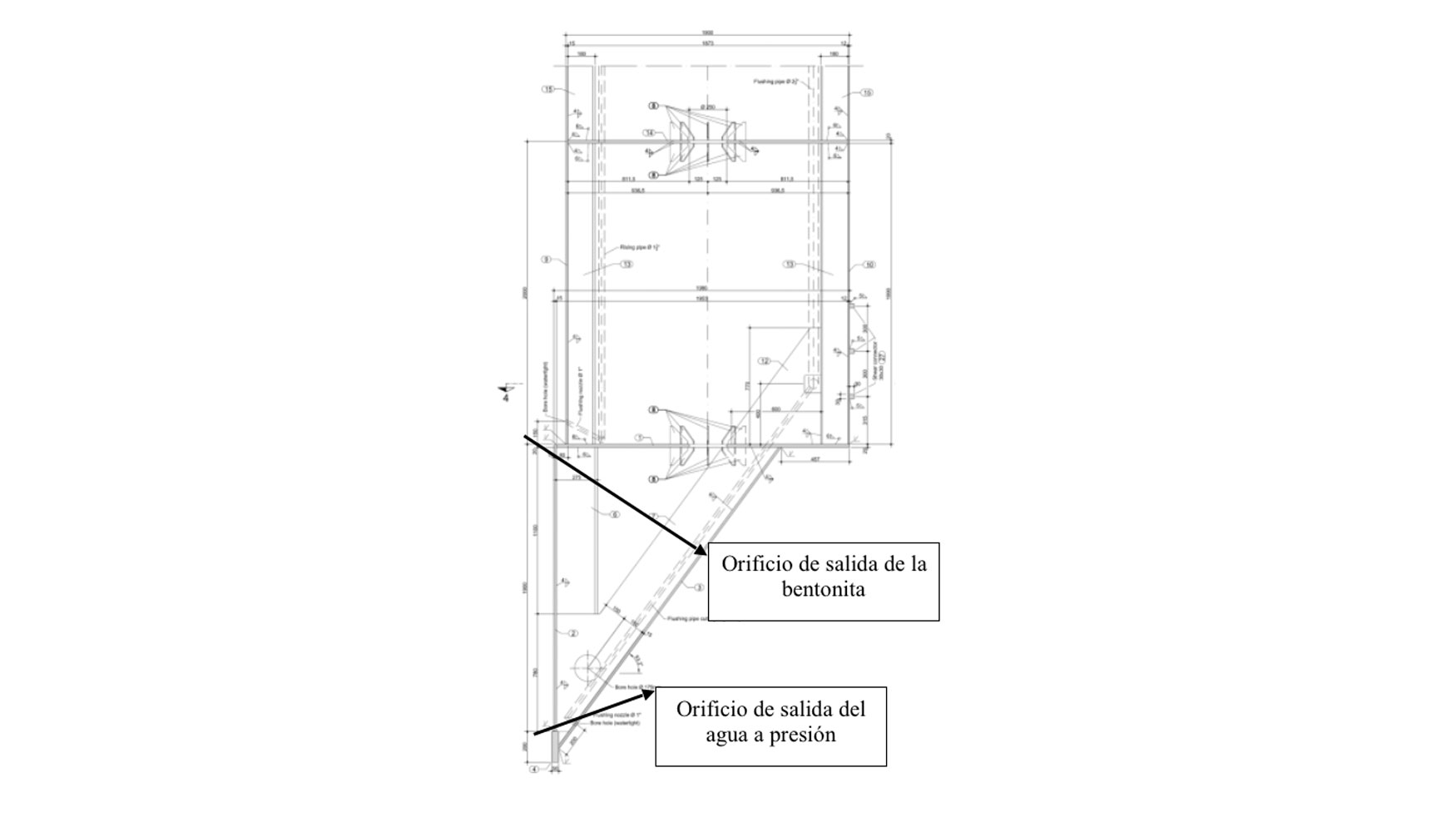

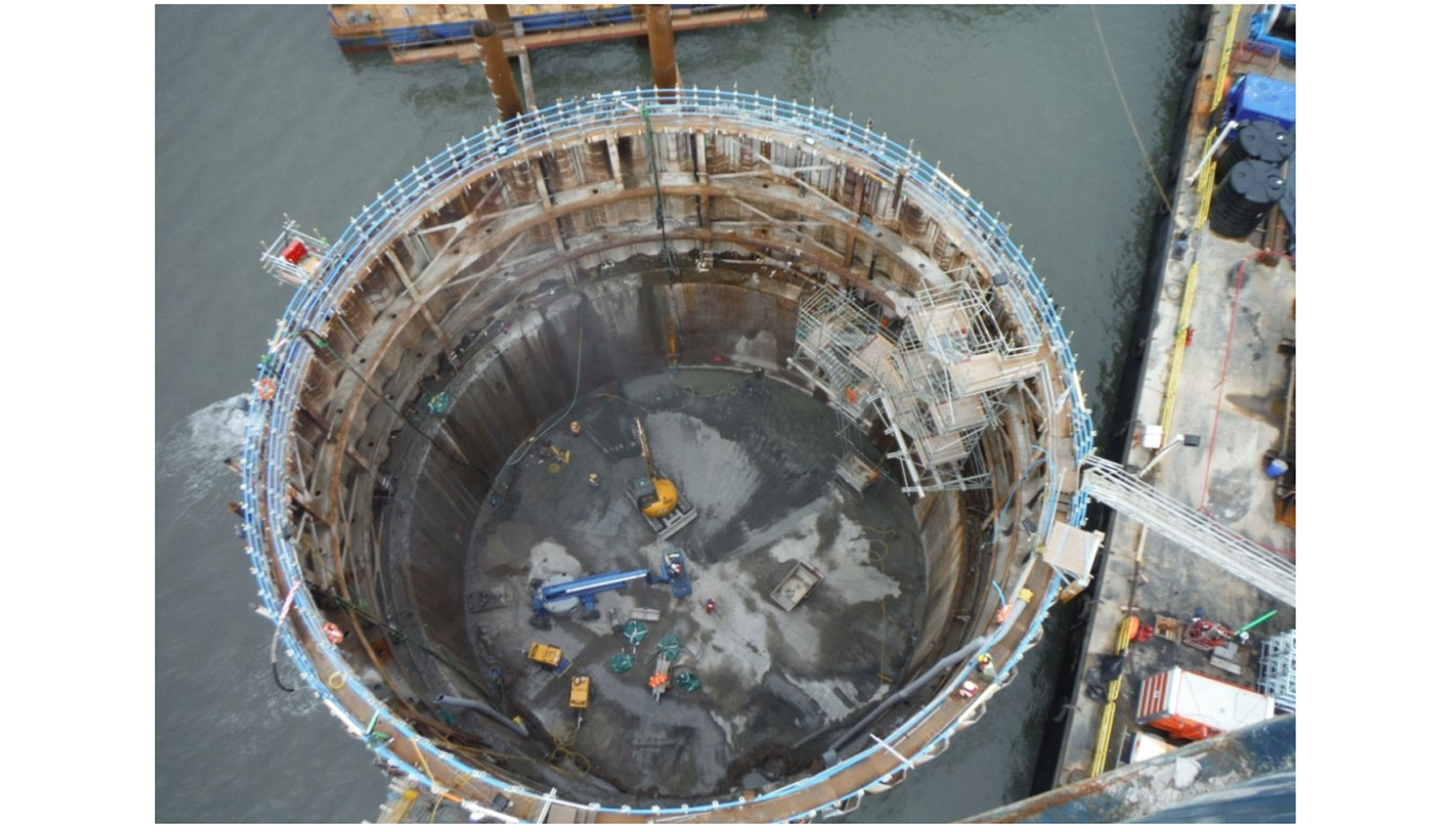

Una vez instalado el cajón provisional, se procedía a la hinca del conjunto hasta su cota definitiva, ligeramente por encima del sustrato rocoso. Esta hinca se realizaba rellenando el hueco perimetral del cajón con hormigón a modo de lastrado y excavando en el interior del cajón con dos cucharas bivalvas, que trabajaban de manera simultánea y en lados opuestos, desde el exterior al interior para asegurar el hundimiento equilibrado del mismo. Además durante la hinca se inyectaba bentonita en el perímetro para reducir la fricción con el terreno y se inyectaba agua a alta presión (100-150 bar) por la punta para ‘abrir camino’ al cajón (ver figura 6).

La inclinación del cajón se controlaba con un lastrado selectivo de los diferentes segmentos y excavando de manera diferencial en el interior del recinto.

3.2.4. Sellado del fondo entre roca y cajón mediante columnas de jet grouting

Una vez realizada la hinca definitiva, se llevaba a cabo un sellado perimetral del fondo entre la roca y el cajón mediante columnas de jet grouting, para poder terminar la excavación interior hasta alcanzar la roca.

Previamente se había realizado un campo de pruebas (ver figura 7), en unidades geotécnicas similares pero fuera del estuario, para comprobar los diámetros previstos en el jet. Se realizaron 12 columnas de jet tipo 2 (con inyección a presión de aire comprimido y lechada de cemento) en dos formaciones geológicas diferentes y se buscó alcanzar un diámetro de columna de 1,5 m. Con este campo de pruebas se ajustaron las dosificaciones y parámetros de ejecución del jet (presión de inyección, caudales, diámetro de la tobera…).

3.2.5. Excavación del interior del cajón hasta alcanzar la roca

Después de realizar el sellado del perímetro con las columnas de jet grouting se proseguía con la excavación de forma escalonada y secuencial, hasta alcanzar la roca. Una vez alcanzado el sustrato rocoso, se procedía a limpiar la roca con un dispositivo de succión de aire y se inspeccionaba el fondo mediante buzos y cámaras subacuáticas para asegurar un buen apoyo de la cimentación.

La excavación total hasta alcanzar la roca estuvo comprendida entre 20 y 25 m en función del cajón.

3.2.6. Relleno de hormigón sumergido y vaciado de agua

Tras comprobar la idoneidad del apoyo en la roca, el cajón se rellenaba de hormigón sumergido hasta la cota inferior de la zapata (entre las cotas -14 y -21 en función del cajón). Este hormigón funcionaba a modo de tapón para poder realizar el posterior vaciado de agua. Para realizar el tapón de la ST se emplearon dos semanas, hormigonando de manera ininterrumpida. En la NT y S1 se tardó algo menos en realizar este tapón.

En la pila S1, fue necesario realizar unos pozos de alivio antes de este vaciado para reducir subpresiones, porque el peso del hormigón no era suficiente.

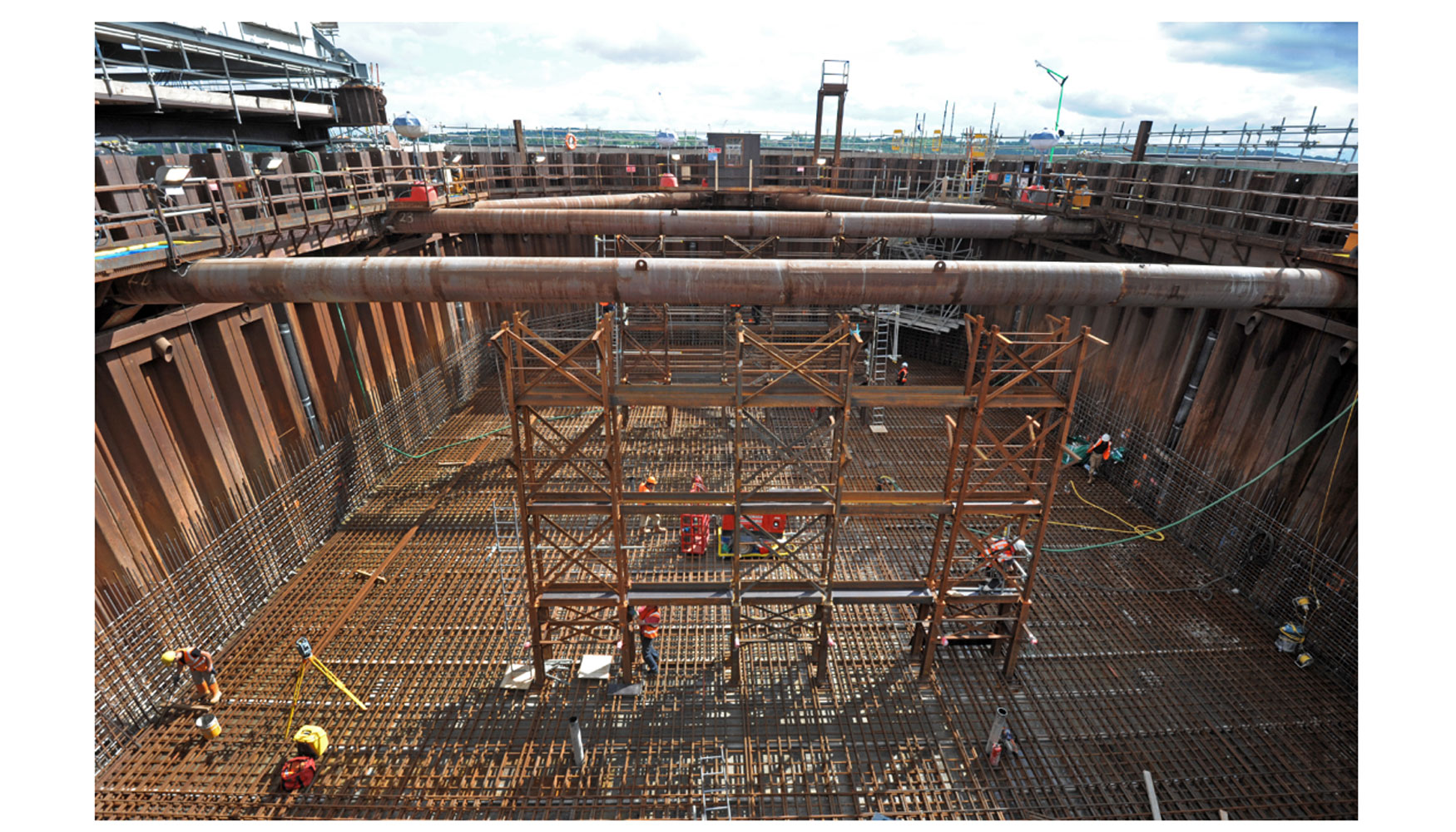

Una vez vaciado el recinto, se procedía al ferrallado y hormigonado de la zapata, ya en seco. El cajón provisional se retiraba cuando la pila había alcanzado cierta cota (ver figura 9).

4. Cimentación directa de la Torre Central

La Torre Central se cimentó de manera directa sobre la Isla ‘Beamer Rock’ que aflora en mitad del estuario del Forth. En la ubicación de la Torre Central había, antes de la obra, un faro que indicaba la ubicación de esta isla a las embarcaciones.

4.1. Geometría

La cimentación de la Torre Central tiene unas dimensiones en planta de 35 x 25 m. La cara inferior de la zapata está a la -5,0 m y su canto crece desde los 3,5 m en el perímetro a 6 m en la zona central.

4.2. Proceso constructivo

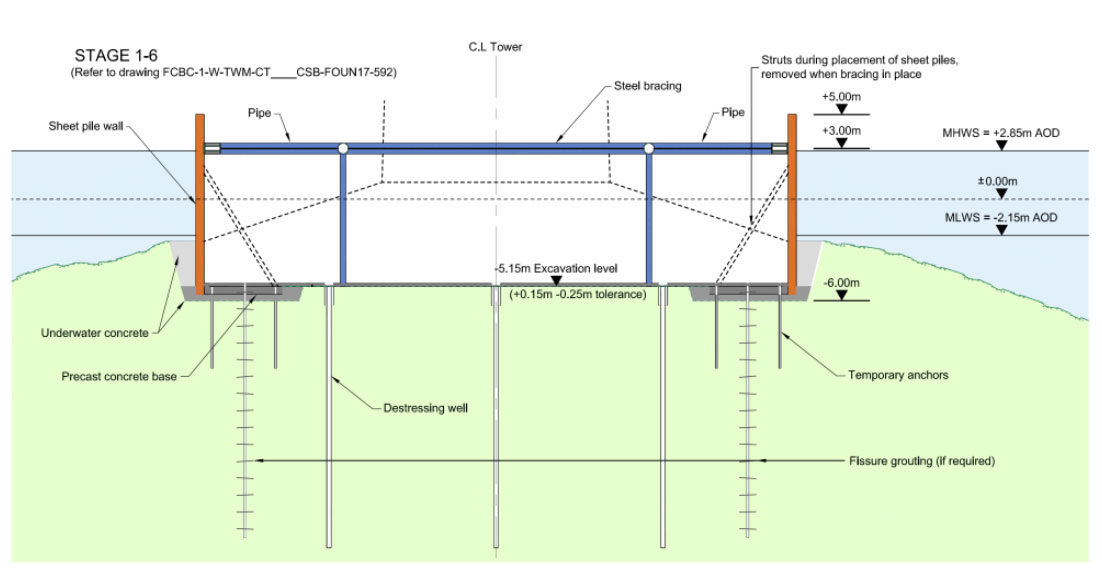

Inicialmente se instalaron unas luces de indicación para la navegación y se retiró el faro existente. Tras esto se realizó una voladura para permitir la excavación de la roca. Esta excavación se realizó hasta la cota -5,15 m y también incluía la excavación de una zanja perimetral de 6,5 m de ancho y 0,85 m de profundidad, para la preparación del apoyo de la estructura metálica prefabricada, que serviría de recinto estanco.

Una vez terminada la excavación se hacía una comprobación subacuática del estado de la roca y se ejecutaban unos micropilotes en la zanja que servían para anclar la estructura metálica prefabricada. Esta estructura metálica prefabricada se instalaba por piezas de 8,3 m de altura y 5 m de ancho, con un peso total de unos 700 kN cada pieza. Estas piezas consistían en unas tablestacas ensambladas, con una base de hormigón armado y con unos puntales en diagonal para asegurar la estabilidad de la tablestaca durante el proceso de instalación. Tras fijar esta estructura en la zanja, se sellaba y hormigonaba todo el apoyo de la misma y el exterior del recinto hasta superficie.

Tras esto se instalaba el sistema de apuntalamiento horizontal, se cortaban las diagonales que habían servido de arriostramiento de las tablestacas para que no cogieran presión y se procedía al vaciado de agua del interior del recinto (ver figura 10).

Una vez vacío el recinto de agua, se sellaban posibles filtraciones de agua, se retiraban las diagonales que habían sido cortadas anteriormente, se limpiaba e inspeccionaba la roca y se instalaban unos pozos para aliviar las subpresiones en la roca (ver figura 11).

Con el recinto vacío de agua y una vez asegurado un buen apoyo en la roca, se vertía una capa de hormigón de limpieza y se procedía a colocar la armadura del encepado (ver figura 12) y a hormigonar la zapata en dos fases. Cuando se hormigonan unos 3,5 m de zapata, se pueden retirar los apuntalamientos horizontales y una vez se termine la torre se retirará la parte de las tablestacas que queden por encima del borde de la zapata.

5. Cimentaciones tablestacadas de las pilas de acceso

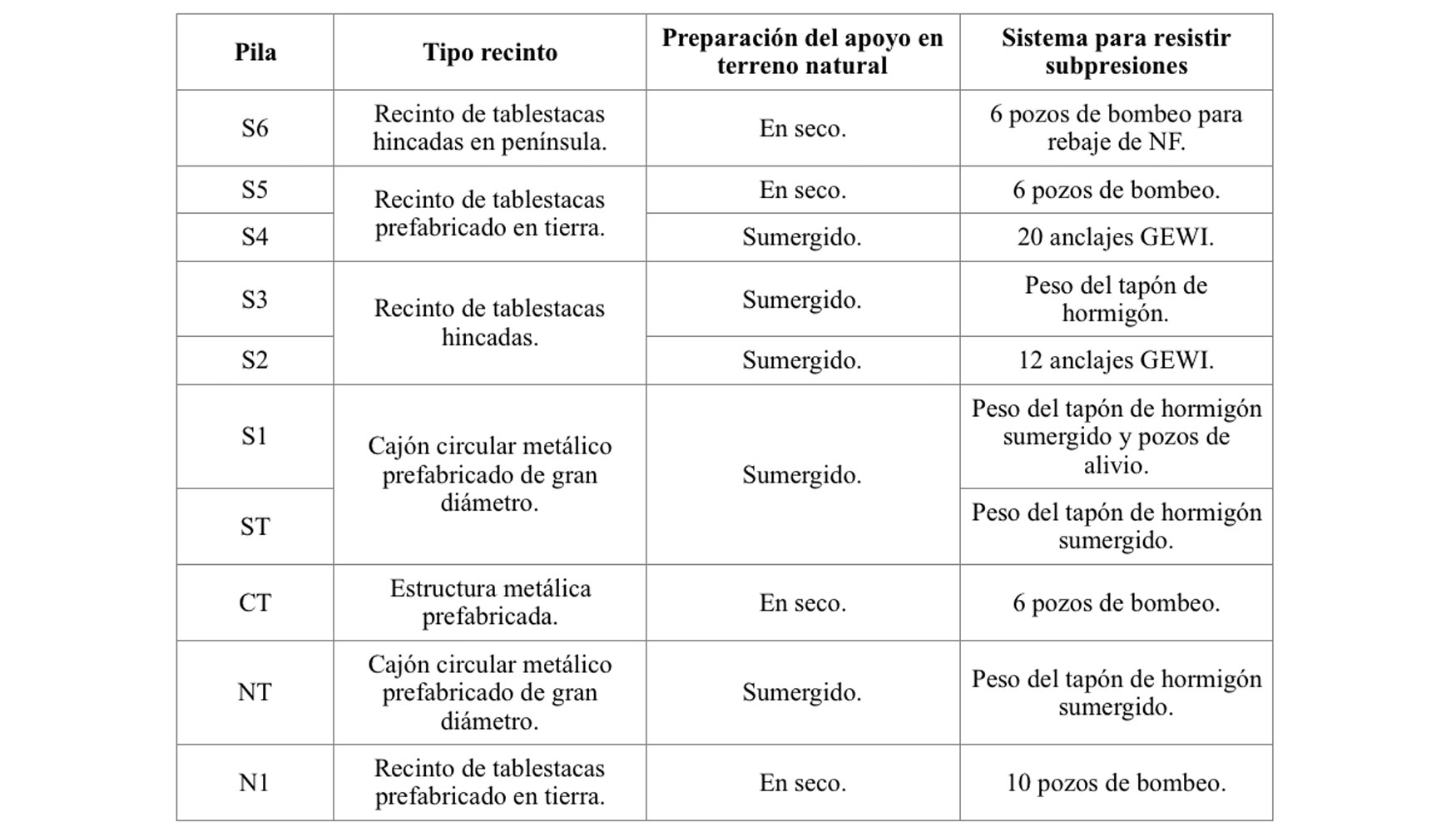

La tipología de los recintos tablestacados se podría dividir en tres grupos:

- Pila S6: Recinto de tablestacas hincadas hasta la roca, parte a través de material sedimentario existente y parte atravesando una península realizada al efecto.

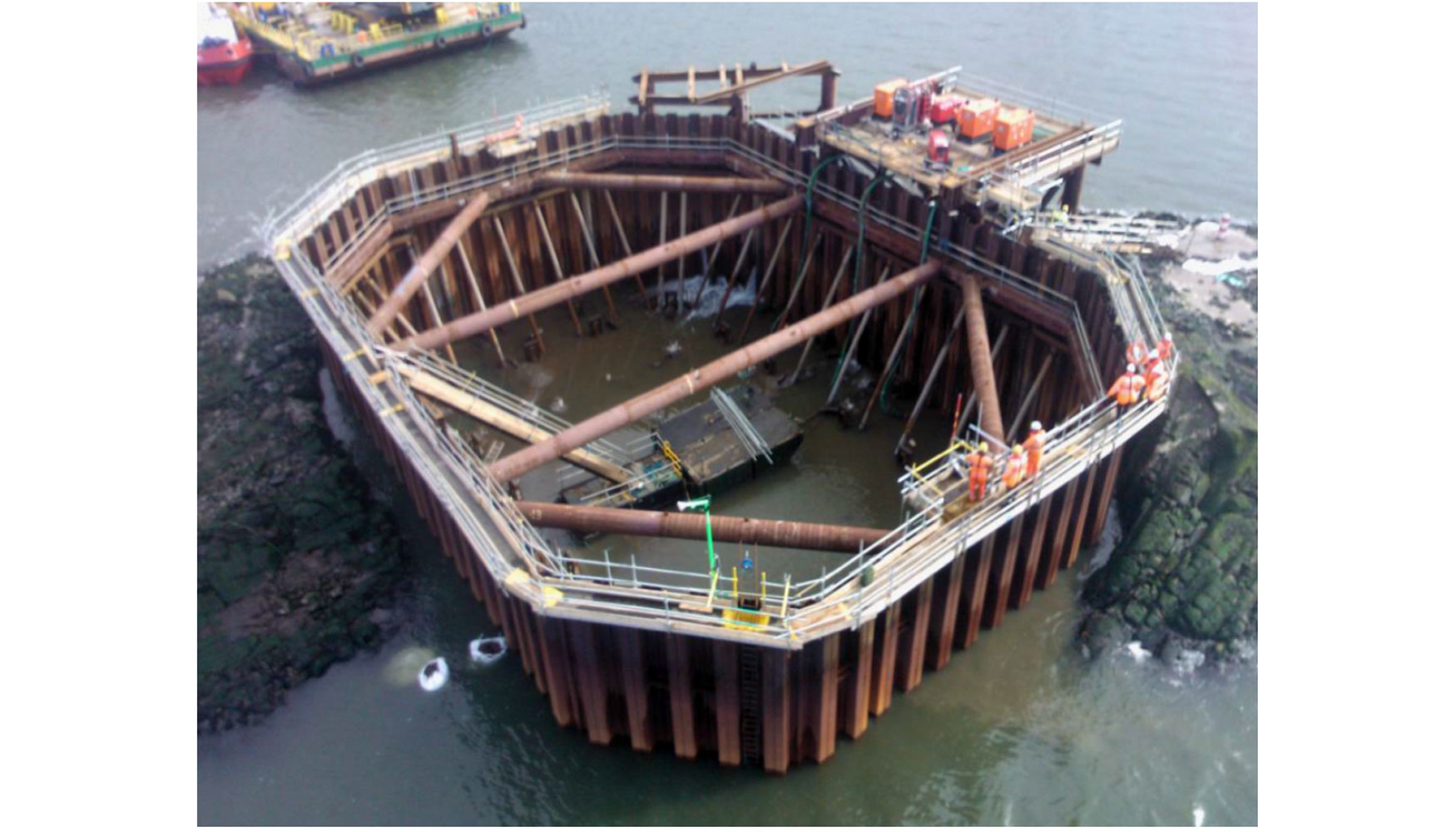

- Pilas S5, S4 y N1: Recintos de tablestacas prefabricados en tierra, con dos niveles de apuntalamiento, trasportados con grúa flotante y fondeados directamente sobre el sustrato rocoso (previo dragado hasta la roca).

- Pilas S3 y S2: Recintos de tablestacas hincadas hasta la roca a través de entre 7 y 13 m de material sedimentario, con tres niveles de apuntalamiento.

Las dimensiones de estos recintos se muestran en la Tabla 2.

5.1. Proceso constructivo

5.1.1. Pila S6. Recinto de tablestacas hincadas en península

Para llegar a cota de cimentación se construyó una península con espaldones de escollera (ver figura 13) y núcleo de arcilla y se hincaron tablestacas hasta cota de roca.

Se ejecutaron 6 pozos de alivio para vaciar el interior de la península y ejecutar la cimentación.

Una vez realizada la excavación, se vertió hormigón en masa desde la roca hasta cota inferior de cimentación.

5.1.2. Pilas S5, S4 y N1. Recintos tablestacados prefabricados en tierra

El proceso de ejecución fue el siguiente:

1. Dragado hasta la roca (con los taludes apropiados en cada caso) y excavación de una zanja a lo largo del perímetro de la posición en planta del recinto.

2. Instalación en las zanjas de unos apoyos de hormigón con la función de ayudar a nivelar el recinto durante su fondeo. Los apoyos sumergidos se fijan en su posición mediante hormigón sumergido vertido in-situ y mediante el uso bolsas de arena como encofrado.

3. Fondeo del recinto mediante grúa flotante (ver figura 14). Una vez fondeado y con el apoyo de submarinistas se procedía a la colocación de sacos de una tonelada rellenos de arena en las esquinas del recinto para fijarlo en posición y permitir así la ejecución de las siguientes fases constructivas previas al hormigonado de la zanja.

4. Limpieza de la zanja mediante ‘airlift’ (tubería de succión).

5. Inspección de la zanja con el apoyo de buzos con cámaras subacuáticas.

6. Retirada de los sacos de arena de una tonelada para así proceder al hormigonado del contacto roca-recinto a lo largo del perímetro de la zanja. El hormigonado de la zanja del recinto N1 se hizo en cuatro fases, correspondiendo cada una con cada uno de los lados del recinto, debido a las grandes dimensiones del mismo. Para facilitar esta operación se utilizaron bolsas de arena como contención.

7. En los apoyos de las pilas S5 y N1 se ejecutaron, desde una plataforma metálica apoyada en las paredes del recinto (ver figura 15), pozos de bombeo y alivio para permitir el vaciado del agua del recinto. Se realizaron 6 pozos en la pila S5 a una profundidad de -20 m y 10 pozos en la N1 a una profundidad de -23 m. De esta manera se redujo notablemente la duración de los trabajos al posibilitar la inspección de la roca en seco.

Sin embargo, en la pila S4 se hizo primero la limpieza del fondo de manera sumergida con el sistema ‘air-lift’, se comprobó su limpieza mediante cámaras subacuáticas. A continuación se vertió un tapón de hormigón sumergido y se realizaron 20 anclajes de barra GEWI de 63 mm de diámetro y 180 mm de perforación, empotrados 10 m al terreno para evitar su levantamiento por subpresión. Estos anclajes se ejecutaron desde una plataforma metálica apoyada en las paredes del recinto (similar a la de la figura 15). Se realizó una prueba de carga en los anclajes hasta 1.5 veces la carga de servicio estimada (unos 400 kN). Como medida de seguridad se instalaron galgas extensométricas en 5 anclajes para vigilar que el tapón no se levantase durante el vaciado y realización de la cimentación.

8. Vaciado del agua del recinto para permitir la construcción en seco de la zapata de la pila.

9. Ejecución de la zapata de hormigón armado.

Para la ejecución de la pila S5 se prolongó en parte la península de la S6 lo cuál posibilitó el acceso directo desde tierra (ver figura 13).

La pila N1 se cimentó sobre una toba (tuff), que es un conglomerado formado por gravas de diversos tipos cementadas con cenizas volcánicas, muy alterable en contacto con el agua, por lo que debía estar expuesta el mínimo tiempo posible. Para evitar este problema, se dragó hasta 0.5-1m por encima de la cota definitiva de cimentación y se realizó la zanja perimetral, en la que se colocó el recinto como ya se ha comentado. Una vez fijado y vaciado de agua el recinto, se excavó en seco el último metro dividiendo el recinto en cuatro sectores. Cada sector era excavado, inspeccionado y hormigonado hasta cota inferior de cimentación en un intervalo de 2-3 días para evitar la alteración de la roca (ver figura 16).

5.1.3. Pilas S3 y S2: Recintos de tablestacas hincadas

El proceso de ejecución fue el siguiente:

1. Dragado a lo largo de toda la traza del puente para permitir la maniobrabilidad y paso de pontonas de gran tamaño.

2. Hinca de las tablestacas de los recintos mediante martillo vibrador, en las capas superiores, y martillo de impacto al alcanzar los estratos más profundos. Antes de la hinca se instalaban los marcos superior e intermedio en su posición definitiva tanto en planta como en cota con la ayuda de pilotes metálicos hincados (ver figura 17). El marco inferior, inicialmente suspendido del marco intermedio, se llevaba a su cota definitiva a medida que se progresaba con la excavación. Los contactos marcos-tablestaca se realizaban con la ayuda de bolsas de mortero, instaladas con el apoyo de submarinistas en el caso de los dos niveles inferiores.

3. Excavación en el interior del recinto hasta alcanzar el substrato rocoso.

4. Limpieza de fondo con el sistema ‘air-lift’ y comprobación del mismo mediante cámaras subacuáticas y buzos.

5. Vertido del hormigón sumergido y retirada del apuntalamiento inferior.

6. Ejecución desde pontona en el interior del recinto de 12 anclajes al terreno (similares a los de la S4) en el apoyo de la pila S2 para resistir las subpresiones, hasta que la pila tuviese suficiente peso (en la pila S3 la subpresión era resistida con el propio peso de tapón de hormigón sumergido ya vertido).

7. Bombeo del agua en el interior del recinto.

8. Ejecución de la zapata de hormigón armado.

6. Resumen y Conclusiones

En esta comunicación se recoge una explicación de la ejecución de las cimentaciones de las pilas del Queensferry Crossing, situado en el estuario del río Forth en Edimburgo (Reino Unido), que es actualmente el puente atirantado con tablero de sección mixta de mayor luz del mundo. Estas cimentaciones se ejecutaron apoyadas directamente sobre la roca con la ayuda de cajones circulares metálicos de gran diámetro que se hincaron en el terreno en 3 de las pilas principales y de recintos metálicos formados por tablestacas en el resto de pilas.

El tamaño de los cajones y recintos, la singularidad de su proceso constructivo y los medios necesarios para su ejecución (hinca, dragado, jet grouting, apuntalamientos, anclajes, pozos de bombeo…), hacen que estas cimentaciones sean un hito en la historia de la ingeniería geotécnica, como lo es el puente en la historia de la ingeniería civil.

En la siguiente tabla (tabla 3) se muestra un resumen de las actuaciones llevadas a cabo en cada una de las cimentaciones.

7. Agradecimientos

Agradecer la información y conocimientos aportados a las siguientes organizaciones:

- The Employer’s Delivery Team, Transport Scotland supported by Jacobs Arup.

- Designer Site Representative.

- Forth Crossing Bridge Constructors:

- HOCHTIEF Solutions.

- American Bridge International.

- DRAGADOS.

- Morrison Construction.

Bibliografía

- [1] West S.L., Chisholm, A., Mellon, P. Design Development of the Marine Foundations for the Forth Replacement Crossing. ICE Virtual Library. 2015.

- [2] M. González Pérez, N. Burbano Pita, A. Vázquez Salgueiro, M. Pita Olalla. Cimentaciones de las Pilas Pricipales del Queensferry Crossing (Edimburgo). VI Congreso de ACHE, 2014.

- [3] N. Burbano Pita, R. Sáiz Pérez, S. Hamm, M. González Pérez, A. Vázquez Salgueiro, M. Pita Olalla. Cimentaciones Tablestacadas en el nuevo Queensferry Crossing. VI Congreso de ACHE, 2017.

- [4] West S. L., Oligmuller L., Lee S., & Meekley J. The Queensferry Crossing–design development of the Caisson foundations. Geotechnical Engineering for Infrastructure and Development: XVI European Conference on Soil Mechanics and Geotechnical Engineering. 2 (2015) 805–812.

- [5] A. Chisholm, C. Niemietz, The Queensferry Crossing – Tower Foundations, European Bridge Conference & Exhibition, 2015.

- [6] Geocisa. Jet Grouting Field Trials Report. Forth Replacement Crossing. 2012.