Los palpadores con contacto

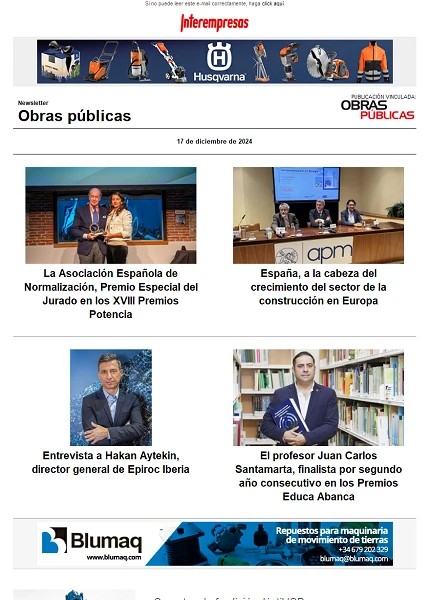

El palpador está formado por varias partes que son las siguientes:

- Cuerpo del palpador: es la parte que contiene los órganos móviles y los sistemas de transducción; está conectado de forma mecánica y electrónica a la MMC;

- Aguja del palpador: es un palito rígido y ligero hecho de acero, fibra de carbono o cerámica:

- Elemento palpador o punta: la punta de la aguja es la que tiene contacto con la pieza (normalmente es una esfera); la punta puede estar hecha de varios materiales como rubí sintético, nitruro de silicio o circonita sintética.

- Palpador pasivo: está constituido por elementos rígidos que no se pueden deformar. El palpador pasivo se tiene que llevar para que tenga contacto con la pieza en el punto que se quiera medir y, por tanto, se tiene que dar una orden al sistema para poder tomar el punto, normalmente accionando un botón o un pedal.

- Palpador trigger: dan una señal eléctrica de tipo on/off al entrar en contacto con la pieza. La posición del punto en el volumen coordinado de la MMC se toma “al vuelo”, ya que el propio palpador, cuando toma contacto con la pieza, genera una señal eléctrica que sirve para memorizar las coordenadas.

- Palpador proporcional (o analógico): da una señal eléctrica proporcional al desplazamiento del elemento sensible desde la posición 0 (deflexión). Los palpadores proporcionales tienen un cierto número de transductores de posiciones internas dependiendo de su grado de libertad, por tanto, son idóneos para medir de modo continuo formas que son desconocidas.

- Palpador sin contacto: da una señal eléctrica cuando la posición relativa entre la pieza y el palpador tiene características predefinidas, es el caso de los sistemas ópticos sensibles a las variaciones de luz o a colores de la imagen o incluso a través de la triangularización de rayos de luz estructurada.

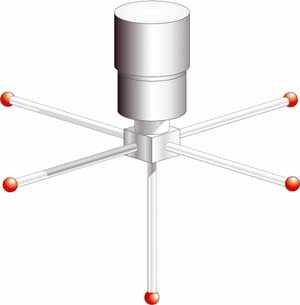

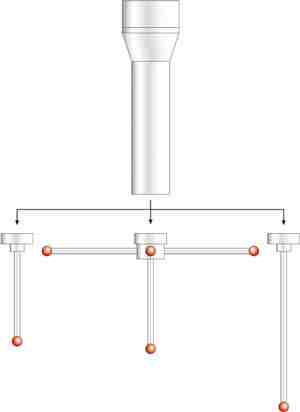

Y según su configuración:

- Sistema palpador articulado: sistema de palpador que se puede orientar en diferentes posiciones angulares a través de dispositivos manuales o automáticos de posicionamiento. Esos dispositivos se suelen llamar cabezales orientables.

- Sistema palpador múltiple: una configuración de múltiples palpadores se puede conseguir con una serie de agujas unidas al mismo palpador (configuración de múltiples agujas) o con cabezales que pueden utilizar más de un palpador (configuración de múltiples palpadores).

La calificación del sistema de palpadores

El radio del palpador se define como dinámico ya que se determina teniendo en cuenta la flexión de las agujas y de las prolongaciones, de los retrasos de obtención de la señal y de otros fenómenos eventuales que reducen el valor físico de radio de la esfera del palpador.

El radio dinámico se utiliza para corregir las coordenadas de los puntos de medición indicados y transformarlos en las coordenadas de los puntos correctos.

Los parámetros de identificación del palpador, radios y coordenadas del centro de la esfera de las puntas se pueden ver afectados por errores en el momento de la calificación. Lo que no se puede compensar de esos errores se define como residuo de error, que se suma a las otras contribuciones activas y que ya están presentes en el momento de la calificación como por ejemplo la repetibilidad del propio sistema de palpadores.

Por tanto, es evidente la importancia de reducir al mínimo todo lo que contribuya a la incertidumbre durante la calificación del sistema del palpador.

Elementos que contribuyen a la incertidumbre en la calificación del palpador

La fuerza de deflexión anisótropa del palpador

Uno de los principales elementos que contribuyen a la incertidumbre de la medición del radio dinámico del palpador es la acción de la fuerza de deflexión.

Se trata de la fuerza necesaria para accionar la parte sensible del palpador y generar la señal de adquisición de las informaciones. Es una característica de los palpadores tigger. En el caso de los palpadores proporcionales la adquisición de las informaciones se hace después de conseguir un valor de deflexión predefinido.

La fuerza de deflexión aplicada al elemento de contacto con la pieza provoca la flexión del sistema del palpador y contribuye en gran parte a la reducción aparente del radio de la esfera de la aguja. Esa fuerza, que se puede medir estadísticamente y depende del sistema de palpador que se utilice, se puede amplificar por factores dinámicos (velocidad, aceleración) activos durante el contacto.

Un palpador es isótropo cuando sus propiedades no dependen de las direcciones de la toma de datos.

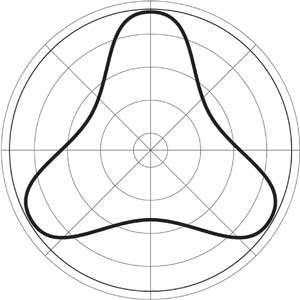

El palpador trigger tiene anisotropía porque la rigidez del sistema no es infinita y la fuerza necesaria para generar el accionamiento del contacto eléctrico varía al cambiar la dirección de aplicación de la fuerza. Eso sucede debido a la tecnología utilizada en los palpadores trigger que prevén el apoyo del sistema móvil en tres puntos situados a 120º de distancia dentro de una circunferencia.

A menudo, la flexión de la punta es inferior en la dirección Z respecto a la flexión en el plano XY, así pues, el recorrido en la dirección Z suele ser mucho menor al recorrido medio del plano XY. Eso se compensa por el hecho que la fuerza de deflexión en la dirección Z es casi 10 veces mayor a la fuerza de deflexión en el plano XY.

La fuerza de deflexión se suma al componente fuerza peso ejercido en la punta del palpador. Es variable según la disposición del mismo en todas las direcciones distintas a la vertical.

El fenómeno es particularmente sensible en el caso de los palpadores orientables. La fuerza de deflexión debe ser regulada al máximo, según sea necesario en las distintas condiciones, para impedir tomas de puntos falsas al pasar de una dirección horizontal a una vertical, teniendo en cuenta no sólo el aspecto estático sino también el dinámico (fuerzas de inercia aplicadas al baricentro de la punta durante variaciones de dirección y velocidad del movimiento de la MMC).

Como consecuencia de lo dicho hasta ahora, el radio esfera dinámico del palpador no es constante en todas la direcciones de acercamiento; depende de las fuerzas activas y de la elasticidad del sistema, las cuales no son constantes.

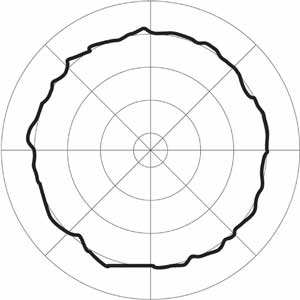

- Repetibilidad (unidireccional). A parte del conjunto MMC+palpador, la repetibilidad (unidireccional) es una característica que se expresa como la diferencia entre el valor máximo y mínimo de las coordenadas del mismo punto físico, tomado repetitivamente y en igualdad de condiciones. La repetibilidad depende de la dirección de aplicación de la fuerza de deflexión. La especificación de repetibilidad 2µm en el plano XY para un palpador trigger clásico es de 0,35 µm para una punta de 10 mm de largo y una fuerza de deflexión de 70 mN.

- Longitud de la punta. Algunos componentes requieren el uso de palpadores bastante largos. Se puede conseguir mediante elementos de extensión interpuestos entre el cuerpo del palpador y el cabezal o mediante agujas de longitudes distintas, a veces se ensamblan componentes además de elementos modulares disponibles en un kit. Si se aumenta la dependencia de la flexibilidad a la dirección del empuje, se amplifican los elementos que contribuyen a la anisotropía y a la repetibilidad.

- Efecto de la masa de la aguja. Las astas de las agujas de una longitud superior a algunas decenas de milímetro están hechas de fibra de carbono o de cerámica, lo que las hace más rígidas y ligeras comparadas con agujas de las mismas dimensiones hechas en acero. Las agujas largas requieren una tensión mayor del muelle de retorno y por tanto una fuerza de deflexión mayor. Con ello se busca equilibrar el peso de la aguja cuando el palpador está en posición horizontal o cuando la fuerza de inercia se aplica al palpador debido a las variaciones de trayectoria y de velocidad de la máquina de medición.

- Velocidad, aceleración y distancia de acercamiento. El aumento de la velocidad de la toma de puntos puede tener efectos en el comportamiento metrológico del palpador en si, y se refleja de forma negativa en el comportamiento del palpador aplicado a la MMC ya que se amplifica el efecto de retraso en la adquisición de las cotas y la inestabilidad del movimiento. Las prestaciones del sistema del palpador aplicado a la MMC se garantizan sólo si en el momento de la toma de datos la velocidad es constante y si está dentro de los límites especificados por el fabricante.

La distancia de acercamiento tiene que permitir amortiguar las oscilaciones eventuales que se pueden verificar durante todo el movimiento de medición.

Recordamos a modo de ejemplo que con una aceleración de 100 mm/s2 y una velocidad de 500 mm/min, el espacio recorrido en la aceleración es de unos 0,34 mm.

Consejos prácticos para el usuario

- Utilizar puntas cortas y rígidas: Cuanto mayor sea la flexión de la punta, menor será la precisión. Se tienen que elegir puntas con la longitud mínima permitida por las aplicaciones y si es posible utilizar una única punta. Se tiene que evitar la combinación de muchas extensiones.

Las puntas de los palpadores de una longitud superior a decenas de milímetros están hechas de fibra de carbono o cerámica, son más rígidas y ligeras en comparación con las que tienen las mismas dimensiones pero que están hechas de acero. El ensamblaje de puntas compuestas de varios elementos se tiene que hacer según las especificaciones del fabricante. - Utilizar puntas con esferas grandes: Esto permitirá tener la máxima luz entre la esfera y la barra manteniendo una longitud útil buena con suficiente rigidez. El uso de esferas de diámetro grande reduce el efecto de la rugosidad de la superficie de la pieza.

- La longitud de las puntas: Las prolongaciones aumentan la penetración de la toma de datos ya que extienden la punta respecto el cuerpo del palpador. El uso de prolongaciones puede influir en los resultados de la toma de datos ya que se reduce la rigidez. Cuando la aplicación requiera una penetración extensa, se aconseja elegir prolongaciones de cerámica o de fibra de carbono.

El uso de composiciones de prolongaciones se tiene que evitar para no reducir excesivamente la rigidez del sistema del palpador y para evitar los efectos potenciales de anisotropía.

Cuando la ausencia de prolongaciones adecuadas y la urgencia lleven a la composición de prolongaciones será necesario ensamblar las prolongaciones más cortas lejos del cuerpo del palpador para minimizar la flexión.

La fuerza de deflexión:

Con una punta muy larga y muy pesada montada en horizontal en un palpador trigger clásico será necesario aumentar la fuerza de deflexión para evitar tomas falsas de puntos generadas por el movimiento y las eventuales vibraciones de la MMC o del ambiente. Se aconseja consultar el catálogo de las puntas para determinar la masa complexiva de la composición utilizada y si es posible elegir puntas de cerámica o de fibra de carbono.

Calificación del palpador

Cuando sea posible, la calificación tiene que hacerse de forma próxima a la pieza de medición para minimizar los residuos de error variables según la posición del palpador en el volumen de medición.

Uso del palpador

La verificación funcional

Por tanto, se aconseja que en los casos en los que las condiciones de medición sean particularmente delicadas (tolerancias reducidas, elementos difíciles de medir), se efectúe un nivel preliminar o verificaciones periódicas para determinar el nivel de fiabilidad de los resultados. Estas verificaciones se pueden realizar con muestras con defectos como esferas, anillos, bloques de verificación, lo más representativos posible de los elementos que se miden en realidad.

Las verificaciones se pueden realizar también en elementos que se tienen que medir, realizados con un buen acabado superficial y con errores de forma presumiblemente reducidos. Se podrían aislar como ejemplo en el laboratorio una serie de elementos de producción “típicos” para definir los objetivos.

Estas verificaciones no tienen que ser muy costosas, en cuanto a utensilios y a tiempo necesario para las mediciones.

Recambios