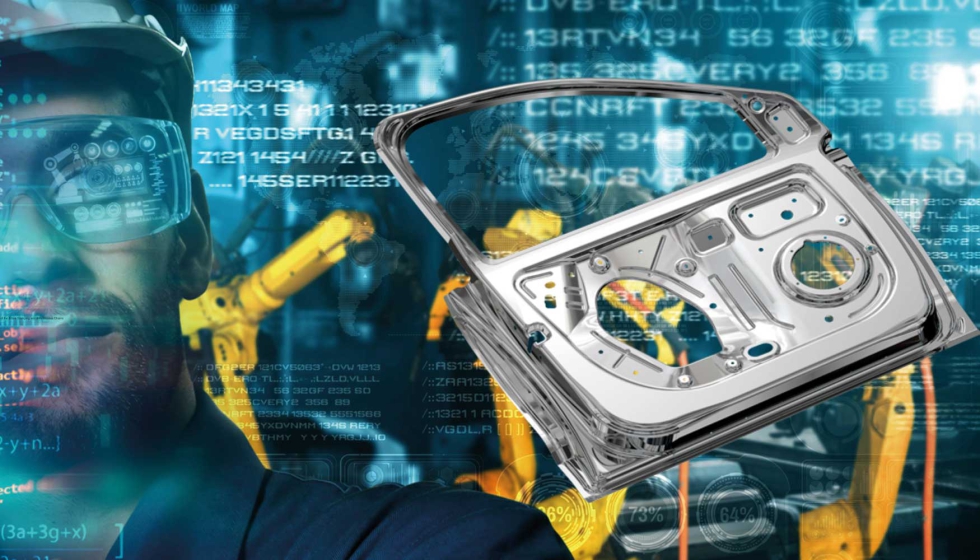

Batz Tooling acerca la Industria 4.0 a su departamento de puesta a punto con Marmoleo Digital de AutoForm

En el sector automovilístico, las ingenierías compiten para lograr un producto de mejor calidad, con unos tiempos de entrega cada vez más cortos y con el mínimo coste posible. A consecuencia de estos grandes requerimientos, los proveedores de matricería y estampación se apoyan en softwares de diseño y simulación para mejorar esta relación entre calidad, tiempo y coste. Con AutoForm Forming, la ingeniería de Batz Tooling ha conseguido implementar en su flujo de trabajo la herramienta DieSpotting, que consigue reducir las horas de puesta a punto en el taller para el ajuste de los troqueles.

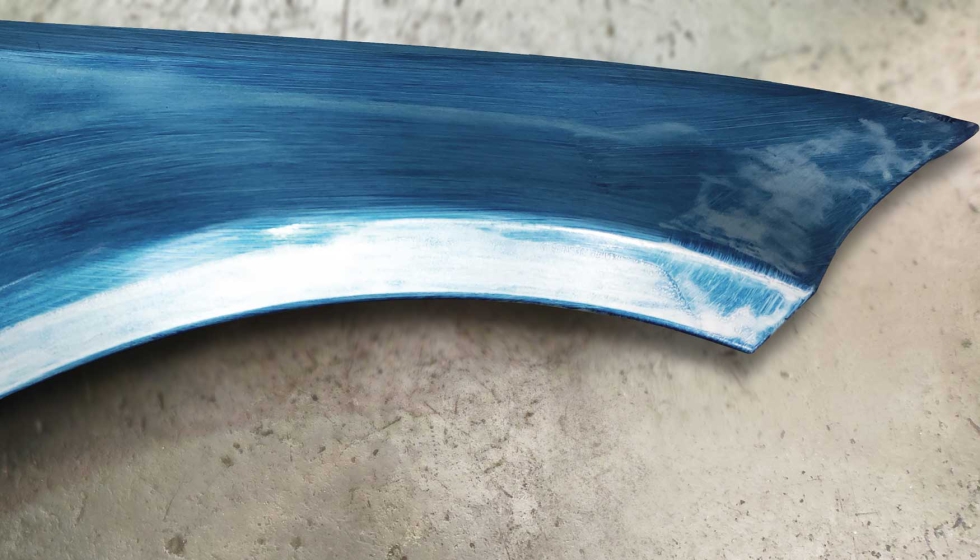

En el mundo de la troquelería y la estampación es bien conocida la pintura azul que se utiliza para comprobar si se ha conseguido un buen ajuste entre las herramientas y la chapa. Ese trabajo de ajuste de los troqueles actualmente aún es manual y tiene mucho margen de digitalización.

La ‘pintura azul’, el chivato para comprobar un buen ajuste entre herramientas y chapa

En el taller reciben las herramientas recién mecanizadas con las superficies nominales. Luego, los ajustadores modifican manualmente la distancia entre las herramientas en base a los adelgazamientos y engrosamientos que sufre la chapa durante el proceso. Al final de este proceso, la pintura azul muestra el resultado final, si el contacto es bueno en la zona deseada, la pintura se va.

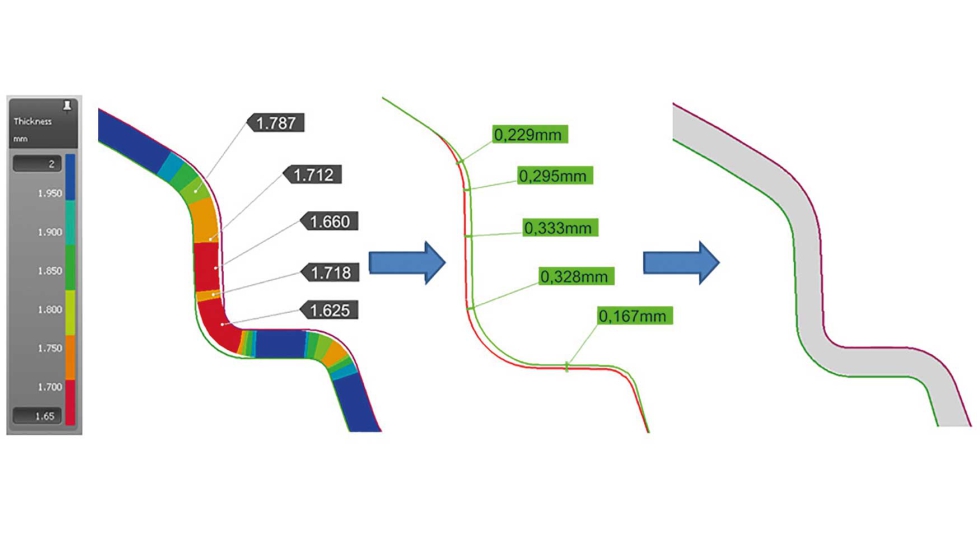

Lo que se pretende con el uso de la herramienta DieSpotting es acercar la puesta a punto a la Industria 4.0. En definitiva, se quiere digitalizar una parte de la cadena del proceso que es totalmente manual y consume muchas horas. La distribución del adelgazamiento se obtiene con una simulación básica del proceso utilizando AutoForm Forming. Es entonces cuando la herramienta DieSpotting entra en escena, siendo capaz de deformar las superficies de forma precisa para obtener un contacto uniforme entre herramienta y chapa en base al adelgazamiento simulado.

Después de un periodo de pruebas para su correcta implementación, el departamento de ingeniería de Batz Tooling ha decidido introducir la herramienta DieSpotting en su flujo de trabajo. “Como empresa siempre hemos buscado la excelencia a nivel de calidad y productividad” comenta Xabier Pérez, ingeniero de procesos de Batz Tooling. Que sigue explicando que “Viendo la cantidad de horas que les supone actualmente al personal de ajuste conseguir un buen contacto entre herramienta y chapa, queríamos poder mejorar en lo posible esa situación. A pesar de que los factores que condicionan este contacto son muchos, creemos que la solución a nivel de ingeniería que nos ofrece AutoForm nos puede ayudar a mitigar esas variables y reducir el número de horas invertidas en taller”.

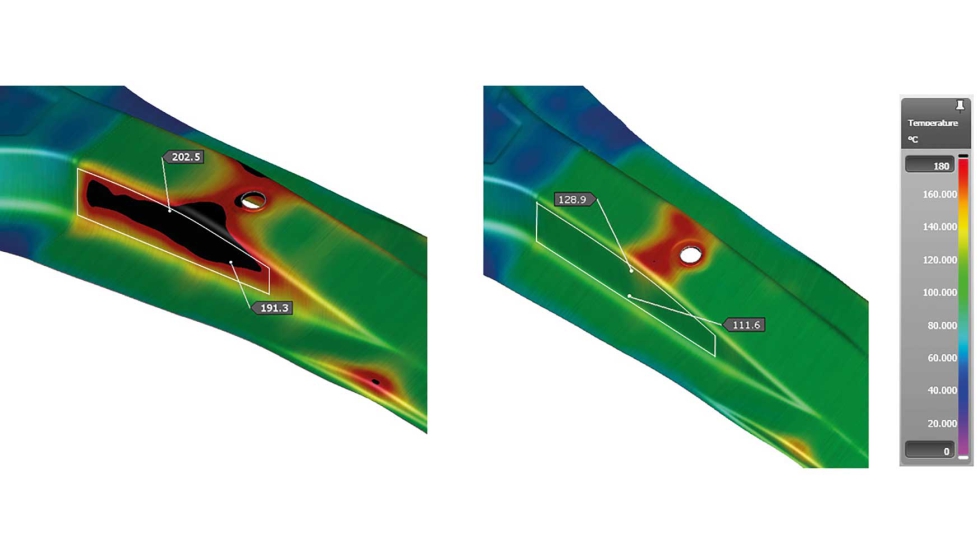

La herramienta DieSpotting optimiza los procesos de Hot Forming

La herramienta en cuestión puede ser utilizada tanto para procesos de estampación en frío como en procesos de estampación en caliente. En ambos casos el contacto uniforme entre chapa y herramientas es importante, pero en el caso de caliente es de vital importancia para la evacuación del calor. Eso permite mejorar tanto los tiempos de los ciclos como la calidad final del producto. Xabier Pérez comenta: “A día de hoy estamos usando esta solución, sobre todo en procesos de hot forming. En estos, el contacto entre chapa y herramienta cogen una especial relevancia ya que los adelgazamientos de ciertas zonas dan lugar a puntos calientes. Con la solución de AutoForm se ha podido evaluar el adelgazamiento de estas áreas conflictivas y deformar la herramienta para ajustarse a ese adelgazamiento”.

Los puntos calientes en hot forming son el principal problema ya que aparte de generar una calidad de producto no deseada, influye y mucho en un incremento del tiempo de producción ya que el enfriamiento es más lento.

“Para este Pilar-B, teníamos una zona caliente en el lateral. Este efecto se produce por la falta de contacto debido al adelgazamiento en la zona de la pared. Al utilizar DieSpotting deformamos la herramienta matriz para garantizar el contacto. El resultado, una mejor refrigeración del área y reducción en el número de ciclos para la estabilización de la pieza”.

La misma herramienta para solucionar problemas de tolerancias

Sin embargo, Batz Tooling también utiliza la herramienta DieSpotting para compensar los adelgazamientos de pieza estructural o refuerzo en zonas que requieren una tolerancia dimensional específica y que debido al adelgazamiento pierden ese requerimiento. La siguiente imagen demuestra como en el lado derecho, que es el exterior y tiene una tolerancia definida, debido al adelgazamiento, se pierde ese requerimiento. La herramienta DieSpotting suplementa esa pérdida por el lado interior haciendo que desde el lado visto tenga un contacto perfecto y totalmente plano como su geometría de diseño.

Xabi Pérez confirma sobre el resultado obtenido: “Esos valores de compensación de macho garantizan que la tolerancia exterior de pieza sea la requerida. La herramienta DieSpotting proporciona una calidad superficial óptima para copiar junto con una precisión de tolerancia en la deformación”.

Una nueva solución para obtener el Gemelo Digital

Aunque el objetivo final de la Industria 4.0 sea la creación de un entorno de producción autónomo o la fábrica inteligente, en la actualidad, la industria del automóvil se está centrando en digitalizar cualquier punto de la cadena de proceso del automóvil. Tal y como se ve en la puesta a punto, todavía hay algunos puntos que pueden beneficiarse de la digitalización del proceso.

Los ingenieros de procesos y producción necesitan tener una visión profunda de los procesos de conformado que diseñan y AutoForm ofrece una tecnología que evoluciona día a día. Entender exactamente qué características de la pieza y del proceso tienen un impacto en el resultado final, permite a los usuarios de AutoForm predecir de forma fiable el resultado del proceso y diseñar procesos que cumplan todos los requisitos de tiempo, calidad y coste.

Xabier Pérez, que lleva muchos años utilizando herramientas de AutoForm como ingeniero de procesos, ha visto de primera mano cómo AutoForm se adapta al mercado. “Pensando en conjunto, AutoForm siempre está a la vanguardia de las mejoras, dando los pasos adecuados para unir la tecnología con un negocio tan artesanal históricamente como la manufactura de piezas de vehículos. AutoForm ha ayudado muchísimo a este negocio a evolucionar siendo más eficiente, rápido y adaptarse a los nuevos tiempos. Para nosotros como empresa el ahorro de coste y tiempo son los beneficios más inmediatos. Pero lo más importante sin duda es, que el resultado del producto final, cumple con los requisitos de calidad del cliente”.