Nuevo artículo sobre Conceptos que hacen más fácil la vida en la Planta de Inyección

Método de estudio del sistema de refrigeración de molde

A continuación uno de los estudios o herramientas que se proponen dentro de la metodología del Scientific Injection Molding y que se pude encontrar en el libro Manual Avanzado de Transformación de Termoplásticos.

La función del sistema de refrigeración del molde, desde el impulsor, bomba o atemperador, tuberías, manqueras, caudalímetros, etc., así como los canales diseñados en el interior del molde para el paso del refrigerante, tienen como misión extraer el calor del molde que ha aportado el material fundido, una vez que se ha llenado y presurizado la cavidad, de modo que el material realice la contracción volumétrica que nos permitirá desmoldear las piezas y que tenga la rigidez y resistencia suficiente para soportar los esfuerzos de expulsión del molde.

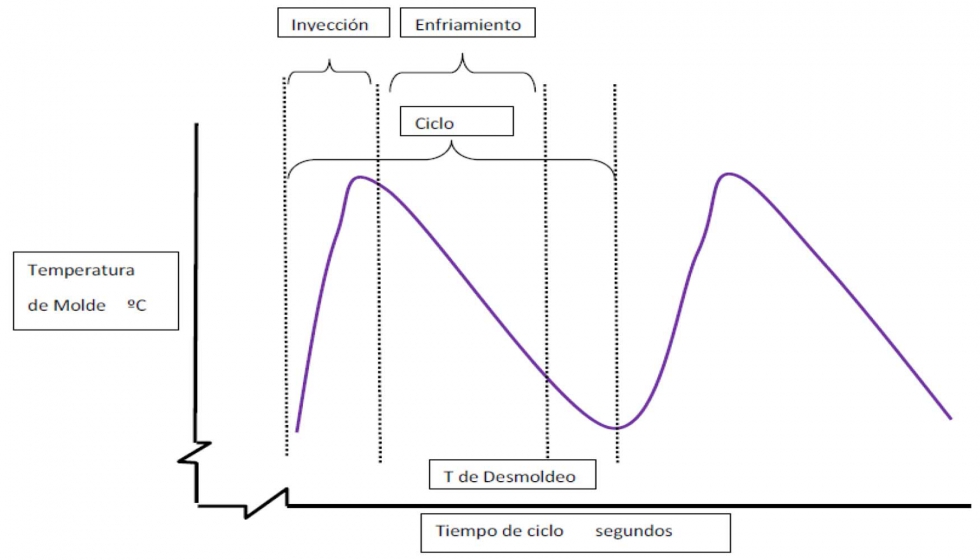

En el gráfico podemos ver los ciclos térmicos de temperatura de molde en cada inyectada o ciclo. Cuando el material fundido entra en la cavidad, esta recibe un impulso térmico elevado que hace que la temperatura del acero se incremente. Entonces el sistema de refrigeración extrae calor del molde a través del líquido refrigerante enfriando el polímero fundido que hay en su interior. Este enfriamiento será más o menos rápido en función de la temperatura del refrigerante y del régimen de circulación del mismo a través del molde. En este sistema, el molde trabaja como un intercambiador de calor. El problema es que este intercambiador de calor es en realidad una gran masa de acero con una respuesta térmica lenta o muy lenta.

Como todo intercambiador de calor, podemos definir su rendimiento como la relación entre la temperatura del acero versus condiciones de caudal en circulación del líquido refrigerante (litros por minuto).

El líquido refrigerante puede circular en tres diferentes regímenes: régimen laminar, régimen de transición o régimen turbulento.

La circulación en régimen laminar supone que las moléculas del refrigerante (en muchas ocasiones es agua) se desplazan alineadas de modo que su capacidad de intercambiar temperatura con el circuito es baja. Tan solo las moléculas más cercanas a la pared del tubo o de la canalización entran en contacto con el acero caliente, mientras que las más cercanas al núcleo tendrán poca actividad de intercambio de calor.

Por el contrario, el régimen turbulento supone una gran turbulencia interior en las capas y moléculas del líquido refrigerante de modo que todas actúan como refrigerante en contacto con las paredes del sistema de refrigeración. Esto hace que la efectividad del régimen turbulento comparado con el régimen laminar sea de hasta 4 -5 veces mayor.

Para poder calcular el tipo de régimen de un líquido circulante, se utiliza el número de Reynolds. Es una unidad adimensional que indica el tipo de régimen de un líquido circulando en un sistema de tuberías.

Se define como:

- Régimen Laminar = Numero de Reynolds < 2.500

- Régimen de Transición = Numero de Reynolds entre 2.500 y 4.000

- Régimen Turbulento= Numero de Reynolds > 4.000

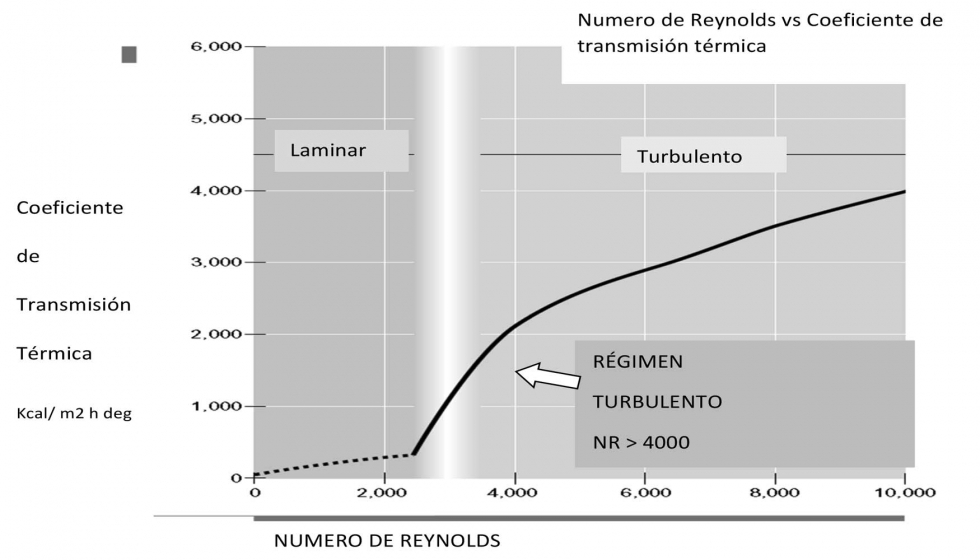

Cuando estamos en régimen laminar, como podemos ver en la gráfica, por ejemplo con número de Reynols 2000, el coeficiente de transmisión de calor es de aproximadamente 500 kcal / h m2 deg, mientras que si pasamos a régimen turbulento, con número de Reynols 4.000, podemos pasar a aproximadamente más de 2.000 kcal / h m2 deg. Esto es 4 veces más capacidad de transmisión de calor. Esto puede tener una gran influencia en el tiempo de ciclo y por tanto en la productividad y en los costes.

Número de Reynols y la transmisión de calor.

En el cálculo del Número de Reynolds NR interviene la viscosidad cinemática del agua a diferentes temperaturas, así como la velocidad del refrigerante y por supuesto las dimensiones del circuito.

NR = (VEL X DIAM) / Viscosidad cinemática

Otra ventaja añadida que obtenemos trabajando y asegurando un régimen turbulento en nuestro sistema de refrigeración es la estabilidad de la temperatura de las cavidades.

Se han realizado estudios (Burger &Brown) colocando sensores de temperatura en molde y se ha simulado la aportación de calor que tiene lugar en cada ciclo con la inyección del plástico fundido en el interior de la cavidad.

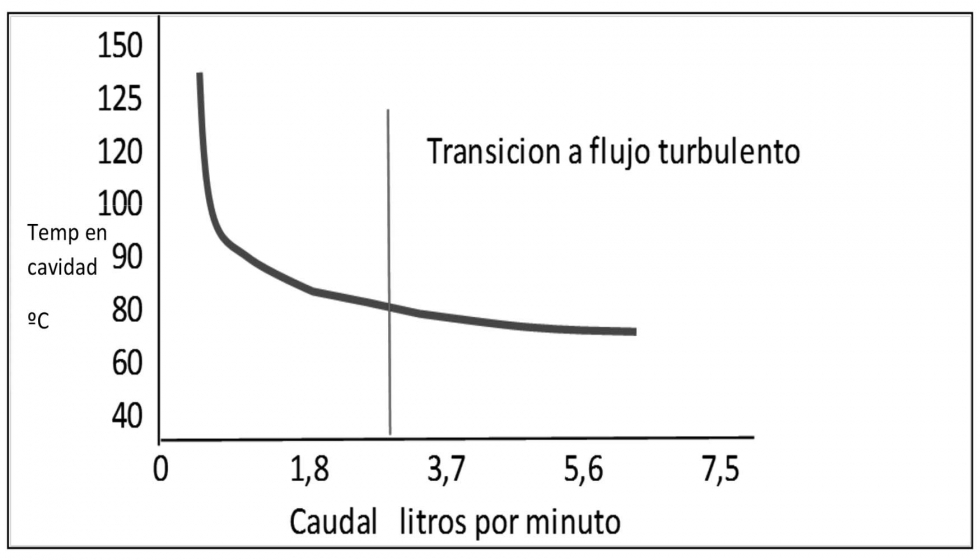

Se ha podido observar que a medida que aumentamos el caudal del refrigerante, la temperatura de la cavidad disminuye, pero hay toda una gama de caudales que afectan a la temperatura de la cavidad. El proceso en estas condiciones es dependiente del caudal. Es por tanto un proceso del que la temperatura de la cavidad depende del caudal del líquido circulante.

Sin embargo, cuando aumentamos el número de Reynolds y entramos en régimen turbulento, la temperatura de la cavidad es estable independientemente del caudal del líquido circulante.

Como se puede ver en la siguiente gráfica, al entrar en régimen turbulento la temperatura de la cavidad entra en una zona plana de la curva donde el caudal no tiene prácticamente influencia en la temperatura del molde.

Esto es tener un proceso más robusto y repetitivo que con condiciones de régimen de circulación por debajo del régimen turbulento.

Evolución de la temperatura de la cavidad en función del caudal y del número de Reynols.

Con caudales por debajo del Régimen Turbulento, la temperatura del acero es menos estable y depende más del caudal circulante. Sin embargo, en Régimen Turbulento la temperatura de la cavidad se vuelve más estable y con menos dependencia del caudal circulante por el molde.

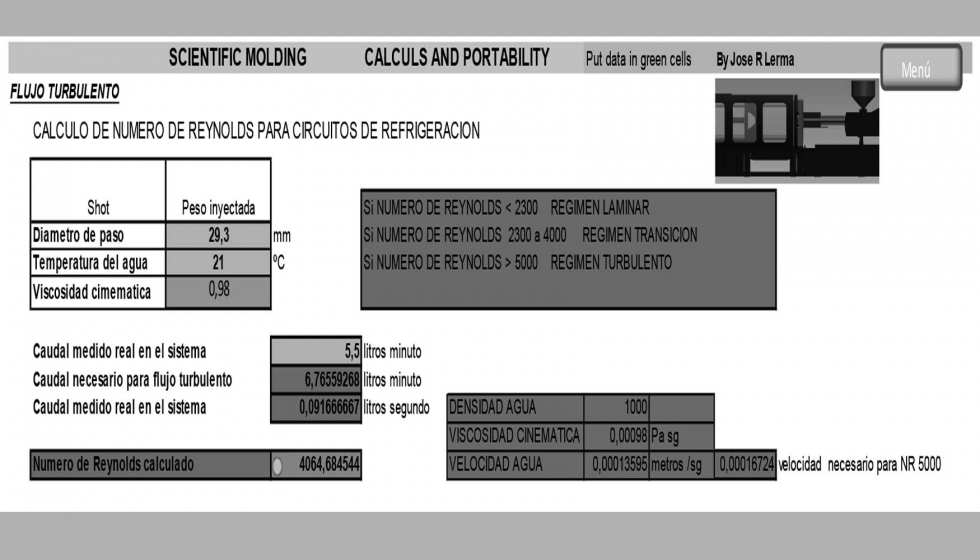

Podemos calcular el número de Reynols de nuestro sistema de refrigeración, circuito por circuito con hojas de cálculo como la indicada más abajo.

La siguiente hoja de cálculo prevista para entrar los datos que nos permitirán realizar un Estudio del Sistema de Refrigeración del Molde disponible con el Manual Avanzado de Transformación de Termoplásticos.

Hola cálculo del número de Reynolds.

En definitiva, realizar este estudio nos puede permitir calcular el régimen de circulación del líquido refrigerante para poder optimizarlo y pasar a trabajar en régimen turbulento.

Con estas condiciones obtendremos mejor coeficiente de transmisión térmica del sistema lo que nos repercutirá en mejores ciclos y en más estabilidad de la temperatura de las cavidades.