Modelización y optimización en el diseño de voladuras en abanico

Los diseños de voladuras en abanico se realizan con el objetivo de lograr la mayor eficiencia posible en cuanto a arranque, fragmentación y dilución. Estos diseños se deben plantear de formas diferentes considerando si la perforación es ascendente, descendente o mixta. El control de la recuperación y dilución, la fragmentación y la integridad de la perforación deben tenerse en cuenta al seleccionar parámetros tales como piedra, espaciamiento, densidad lineal de explosivo y retacado. La simulación de la energía de la voladura permite identificar los contornos de rotura de la roca y la fragmentación permitiendo una mejor definición de la malla de diseño. Además, las simulaciones son fundamentales para asegurar una correcta distribución del explosivo evitando sobrecargar zonas de forma innecesaria y/o dejar zonas con deficit de carga.

Este artículo, presentado como ponencia en el Simposio ISEE43 en Orlando (EE UU), expone simulaciones dinámicas y modelos de los principales objetivos de la operación minera: fragmentación y rotura relacionada con la recuperación de mineral o control de dilución. Cada simulación y modelo se desarrolla teniendo en cuenta las características geotécnicas de la roca a volar.

Introducción

La aceptación de la vital importancia de los procesos de perforación y voladura para el ciclo productivo de cualquier operación de minería metálica, la necesidad de una disciplina limitada y bien conocida de diseño, mediciones, control y análisis es de importancia crítica. En esta ocasión, el estudio se desarrolla en minería subterránea.

Los diseños de voladuras en abanico deben alcanzar diferentes objetivos para ser eficientes: El control de la recuperación / dilución del mineral, la fragmentación y la integridad de la galería deben tenerse en cuenta al seleccionar los parámetros de voladura.

Este trabajo presenta una metodología de simulaciones dinámicas de los principales objetivos de la operación minera, fragmentación y daños, para obtener resultados y tendencias del comportamiento de las masas de rocas que se utilizarán en el proceso de diseño. Por lo tanto, para controlar el proceso de voladura, desde el diseño hasta las mediciones en la implementación y análisis post-voladura, es necesario tener acceso a una tecnología adecuada para la evaluación de la calidad de los resultados de la voladura.

Cada simulación y modelo se desarrolla teniendo en cuenta las características geotécnicas de la mina subterránea.

Para este fin, la simulación de la energía de voladura permite identificar los contornos de fragmentación y rotura de la roca, para ser calibrados contra los resultados reales obtenidos en el campo. Una vez más, la simulación, las mediciones y el análisis son clave para llevar a cabo un proceso de perforación y voladura eficaz, transformando el diseño en realidad.

Para la simulación de fragmentación, las estimaciones de distribución granulométrica real mediante análisis de imágenes digitales y las simulaciones de voladuras para la distribución de energía explosiva se comparan para lograr la relación entre ambos datos: diseño y realidad. Con esta información, la distribución de energía de voladura puede ser modificada para lograr la fragmentación requerida en cada dominio y situación de la mina, cambiando los parámetros principales de la explosión como piedra, espaciamiento, explosivo o diámetro de barreno. La sección de fragmentación del documento engloba diferentes gráficos utilizados principalmente para analizar el comportamiento de cada dominio. Ahora que se estudian estos datos, se puede lograr la optimización en términos de fragmentación, como se muestra en el caso de estudio.

Para la simulación y análisis de daños, se requiere el gráfico de profundidad de rotura en función del radio hidráulico. De esta manera, dicha información permite identificar si la voladura sobrepasa al radio hidráulico máximo aceptable para la cámara. En esta situación, el control y simulación de la rotura y el nivel de energía se utilizarán para lograr un mejor ajuste. Con los valores del nivel de energía del repie se determinará un nivel de energía teórico relacionado con la ruptura generada en los límites de cámara. Con el conocimiento del nivel máximo de energía admisible establecido para el radio hidráulico máximo, se define un criterio de diseño de voladura (longitud del taladro, explosivo, diámetros, etc.) y se puede desarrollar la optimización, como se muestra en el caso de estudio.

La modelización y optimización de la voladura no tienen sentido sin la monitorización y supervisión en campo, ya que ambas son partes complementarias del mismo sistema. El proceso típico de refinación de optimización tiene que incorporar restricciones operacionales e indicadores de calidad medidos durante la evaluación de campo.

Una vez detalladas las características de la metodología en base a las simulaciones, mediciones y análisis requeridos, se muestra un Estudio de Caso como ejemplo de la optimización de la voladura.

Análisis de la fragmentación para la optimización del diseño de voladura

El siguiente estudio de fragmentación es el resultado de detalladas y rigurosas mediciones y consultas con el personal técnico de las explotaciones, para poder calibrar el modelo predictivo de fragmentación de la mina.

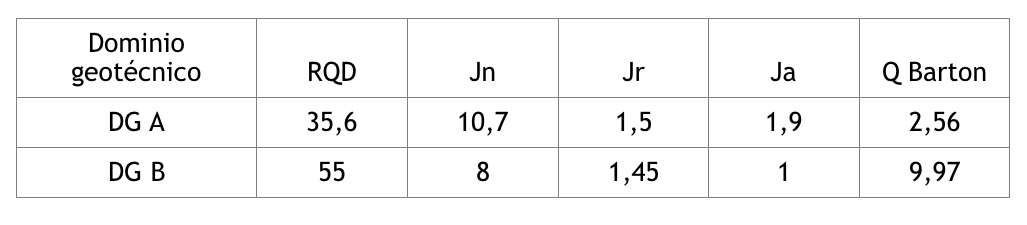

Este ejemplo engloba la existencia de dos dominios geotécnicos diferentes que requieren diferentes enfoques de diseño. La Tabla 1 muestra las características de los dominios de mineral incluidos.

La base del análisis comprende tres fases:

- Simulación de la voladura en abanico diseñada por el software JKSimBlast y realizar el análisis de distribución de energía explosiva - Creación de la curva de distribución de energía - Recopilación de datos numéricos.

- Medición de la fragmentación real mediante análisis de imagen digital, software Split-Desktop - Creación de la curva Distribución de la Fragmentación- Recopilación de datos numéricos.

- Comparación y estudio de los datos recogidos.

En esta ocasión, se comparan ambos dominios de mineral, alcanzando claras diferencias de comportamiento que permiten crear un modelo o establecer una tendencia para cada uno. Una vez que se alcanza la tendencia, cada dominio se puede optimizar siguiendo el requerimiento de energía para cada objetivo y restricciones de la voladura.

Esta herramienta de modelización energética se aplica porque permite un análisis simple y sistemático de múltiples casos diferentes, incluyendo la estimación del impacto de la aplicación de prácticas deficientes de implementación en terreno de los diseños.

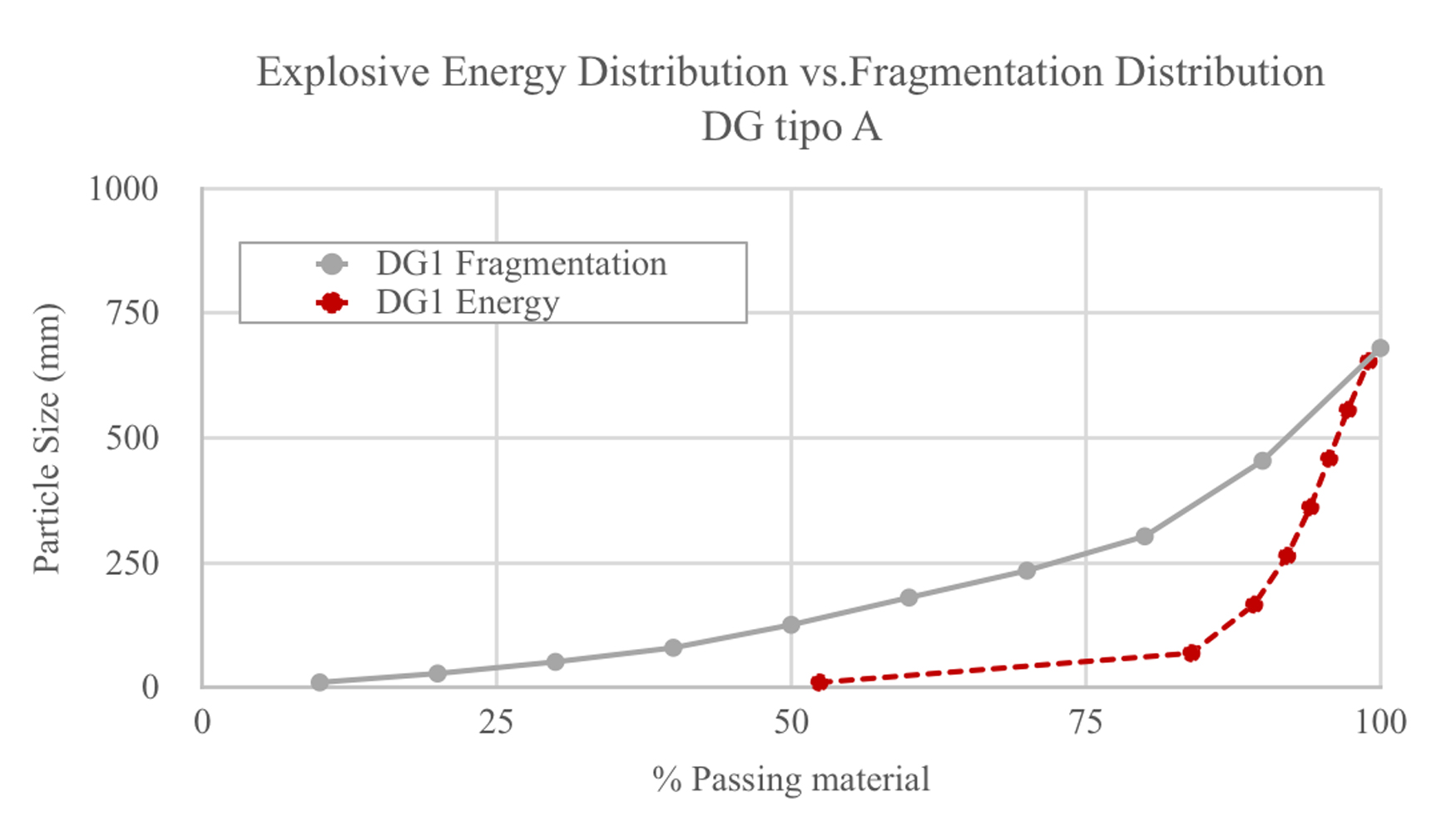

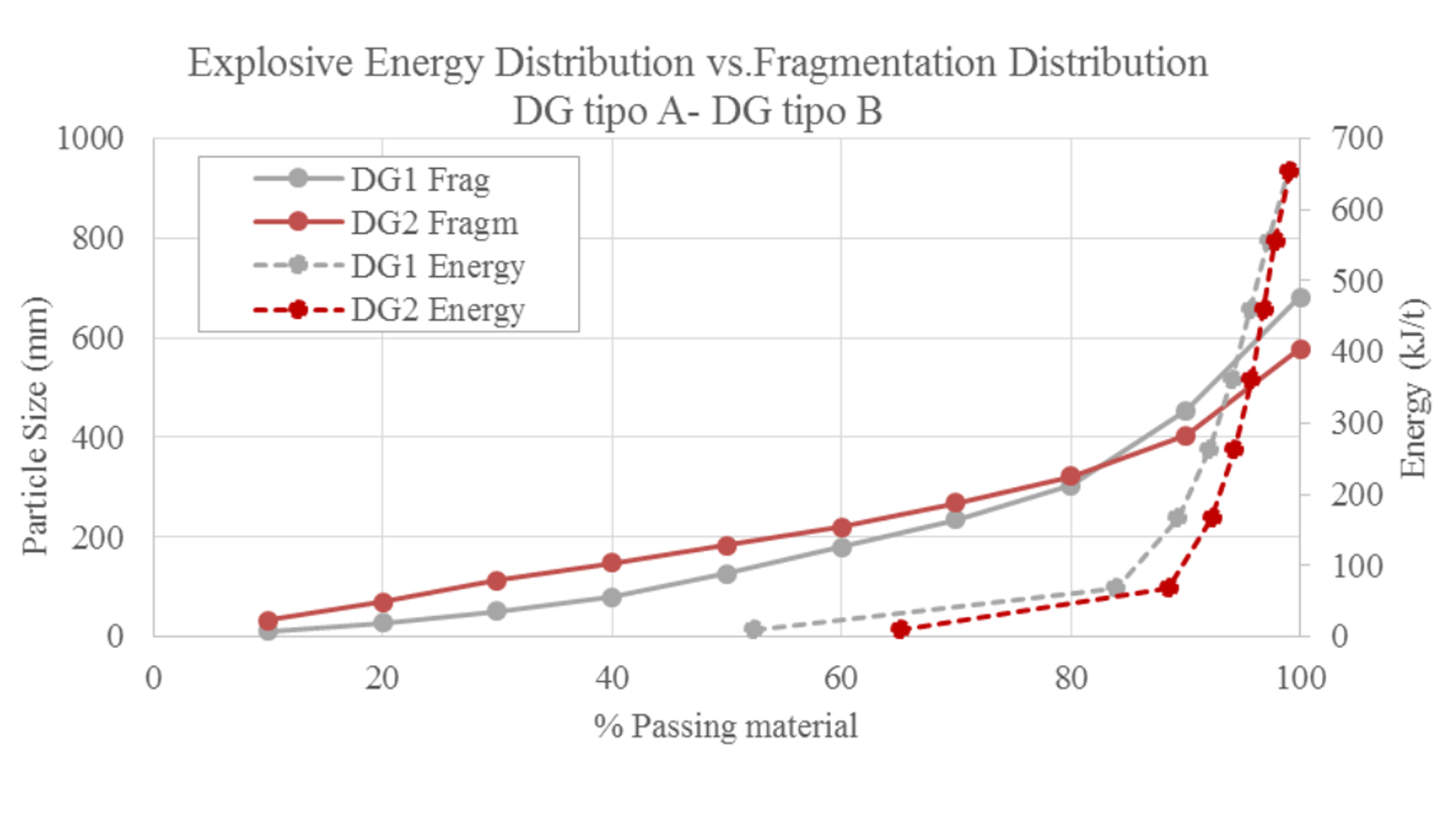

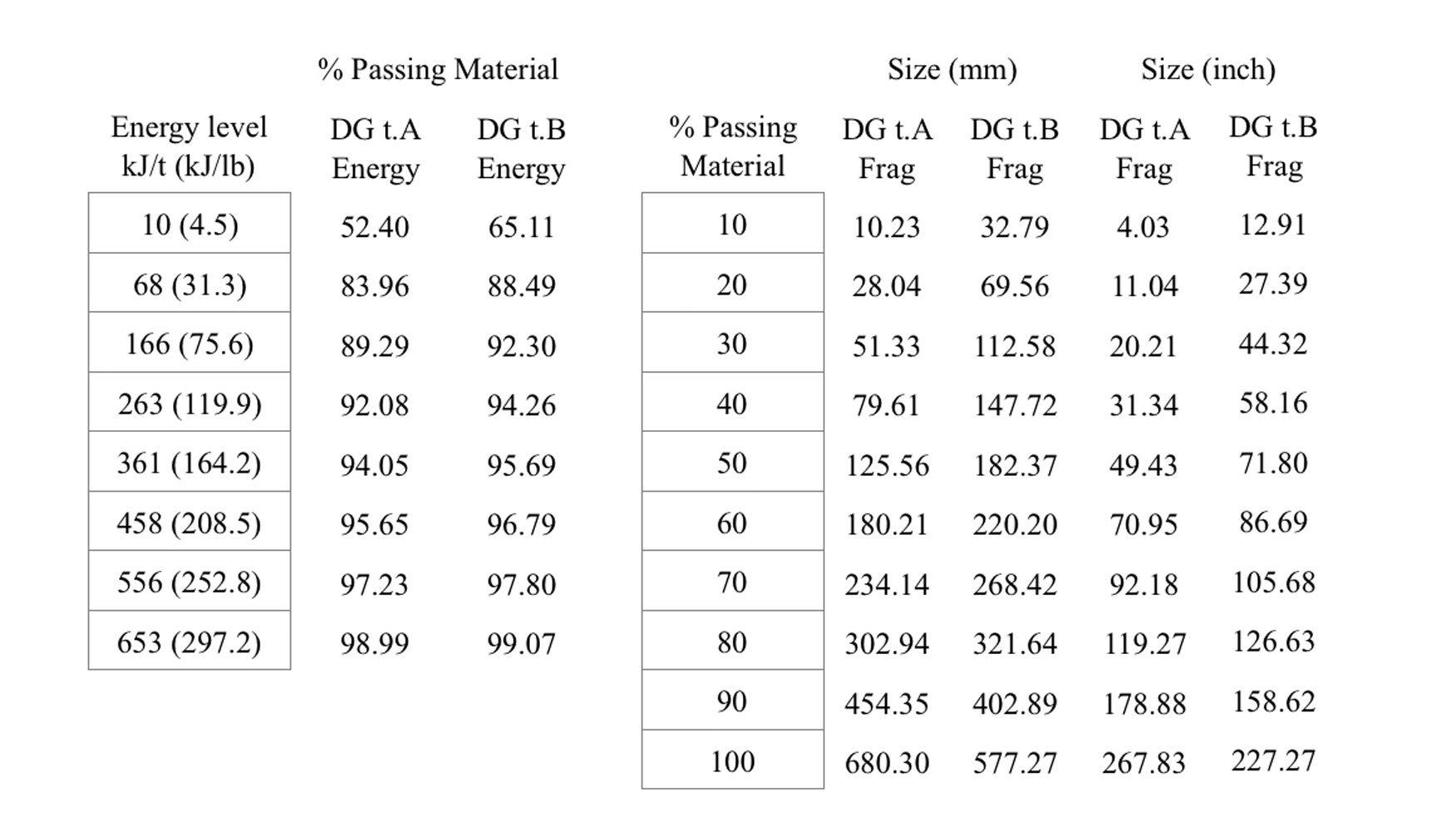

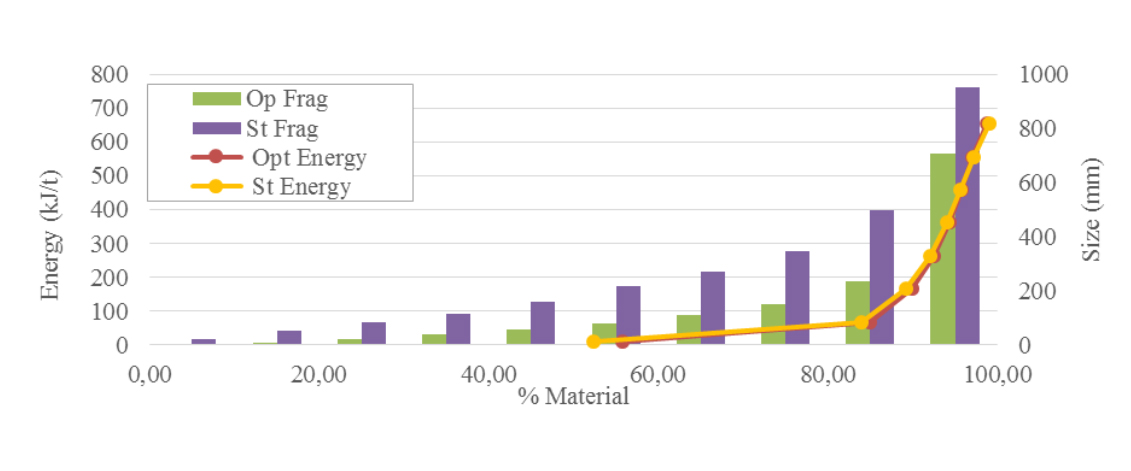

El dominio mineral DG tipo A registra los datos de la Fig. 1 y la Tabla II. Los mismos datos se recogen de la DG tipo B. Ahora que se recogen todos los datos requeridos, la Fig. 2 y la Tabla II muestran la comparación.

La principal diferencia entre los parámetros de diseño de DG tipo A y DG tipo B es que la piedra entre los anillos de DG tipo B disminuye respecto a la de la DG tipo A, debido a la mayor resistencia a compresión uniaxial. Siendo conscientes de que la selección del explosivo es fundamental en la actividad de fragmentación, en esta ocasión sólo se cambian los parámetros de los modelos geométricos, por lo que la comparación es completamente válida.

Por tanto, la energía de la DG A a la DG B aumenta hasta aproximadamente el 20% como se esperaba por el cambio de parámetros. Por otro lado, incluso con mayor energía, como el dominio es más duro y masivo, la fragmentación no mejora en la misma proporción. El tamaño de partícula aumenta un promedio del 27%, comparado con el tamaño de partícula de DG tipo B, que como material blocoso, rompe mejor. La metodología, en esta primera fase, muestra las diferencias entre dominios.

Repitiendo las fases anteriores para todas las voladuras, se pueden recopilar datos necesarios para cada dominio, en términos de propiedades y comportamiento de rotura, para el uso apropiado. Mientras tanto, la creación de una base de datos de calidad, correctamente medida y analizada, permite obtener un modelo de fragmentación por dominio que se ajuste a un nivel de confianza aceptable para poder evaluar diferentes objetivos y escenarios de diseño con el fin de obtener la fragmentación requerida de una manera efectiva.

Basándose en la aplicación de este modelo de fragmentación, se estudian diferentes variantes de diseños de voladura y se evalúan para su optimización.

Análisis de daños para optimización de Diseño de voladuras

Hay tres factores implicados en el daño de la voladura:

- Características del macizo rocoso.

- Características del explosivo y distribución de energía.

- Diseño e implementación de la voladura.

Los parámetros más importantes a considerar en el diseño de voladuras, además de la malla de perforación, tipo de explosivo, etc., son las características geotécnicas de la roca. Ignorar o calcular erróneamente algunos de estos parámetros puede generar resultados deficientes en las voladuras que minería subterránea tienen una solución compleja y que pueden generar problemas de estabilidad.

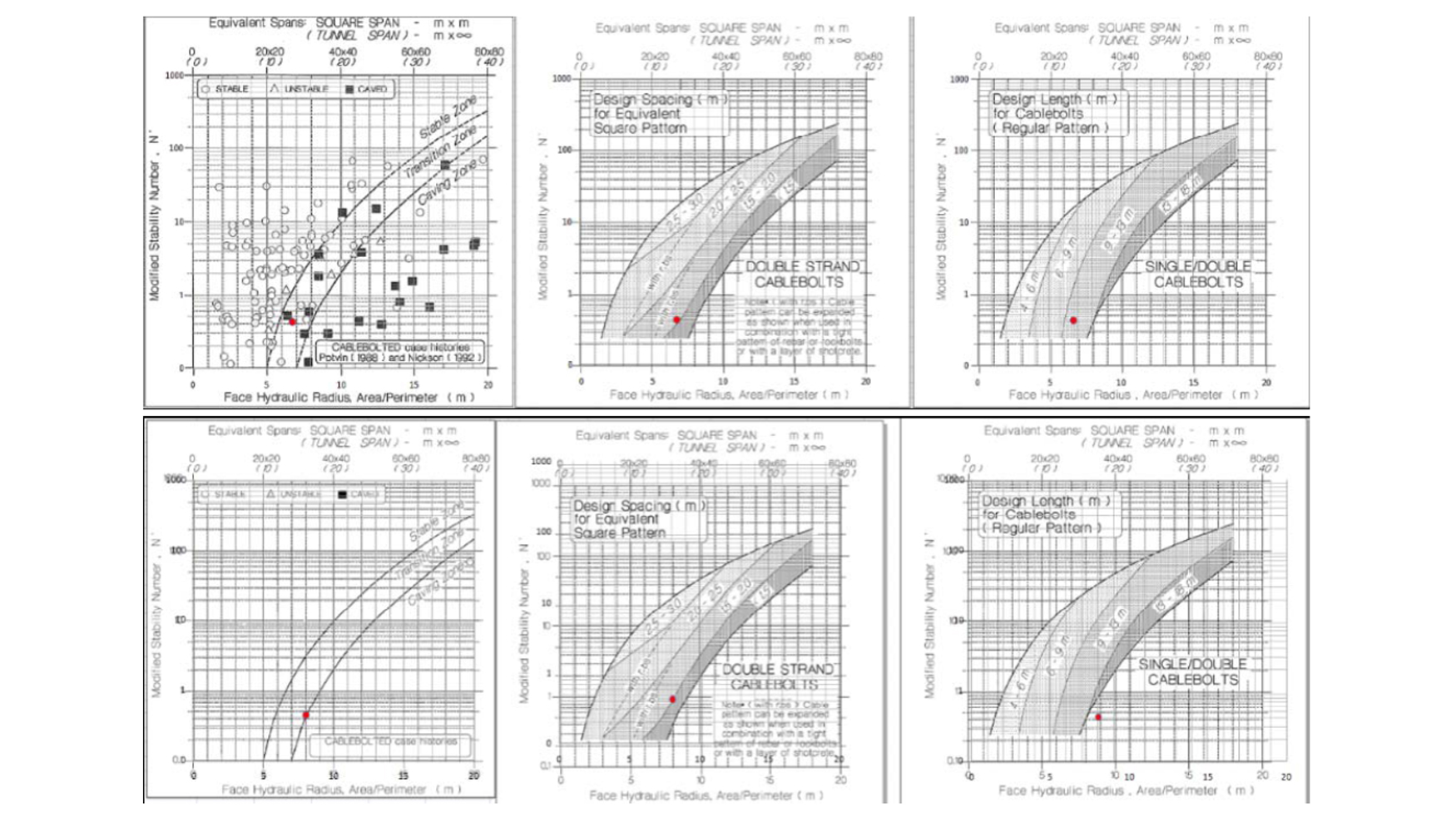

Un método común para evaluar la estabilidad de la cámara es utilizando el radio hidráulico (Ecuación 1). Este parámetro es el cociente del área de la pared de la cámara y su perímetro. Como información general, el radio hidráulico tiene una relación con el número de estabilidad N' (Ecuación 2), que puede definirse para cada pared de la cámara.

Ecuación 1: RH = (H•L)/2•(H+L)

Donde:

- H = Altura de la cámara (m) (ft)

- L = Longitud de la cámara (m) (ft)

Ecuación 2: N’ = Q’•A•B•C

Donde:

- Q’ = Índice de Barton, definido en la Ecuación 1.

- A = Factor de esfuerzos. Reemplace el SRF en Q.

- B = Factor de orientación de la junta de la roca.

- C = Factor de orientación superficial. Efectos de la gravedad sobre la estabilidad de las superficies de la cámara.

Ecuación 3: Q´= (RQD/Jn) • (Jr/Ja)

Donde:

- Q Barton = Índice de Barton(Bartonet al.)definido en la Ecuación 3.

- RQD = Designación de la calidad de la roca

- Jn = Número del grupo de junta

- Jr = Número de rugosidad de la junta

- Ja = Número de alteración de la junta

El estudio del radio hidráulico teórico y real tras la explotación y su relación con el nivel y distribución de energía de la voladura, permite el reajuste de los diseños de perforación y carga. Es posible establecer la máxima sobre rotura en las paredes de la cámara de forma que no se modifique el radio hidráulico lo bastante para generar inestabilidades. En algunos casos, un metro de sobrerotura puede hacer que la cámara se sitúe en su límite de estabilidad cuando se explota completamente.

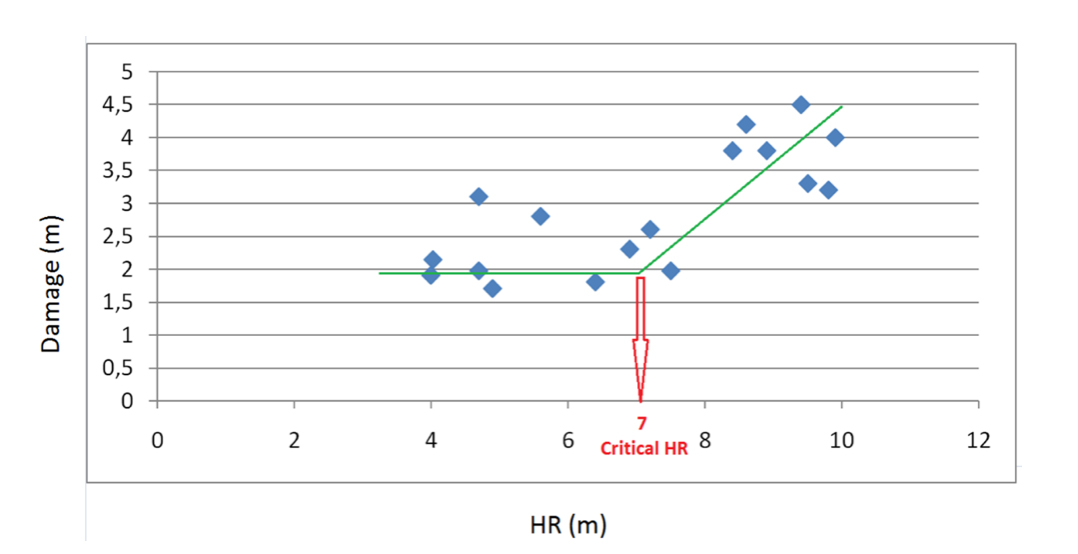

La relación entre RH y nivel de energía se logra mediante una comparación gráfica, asignando un nivel de energía al daño obtenido y el resultado de RH de este daño.

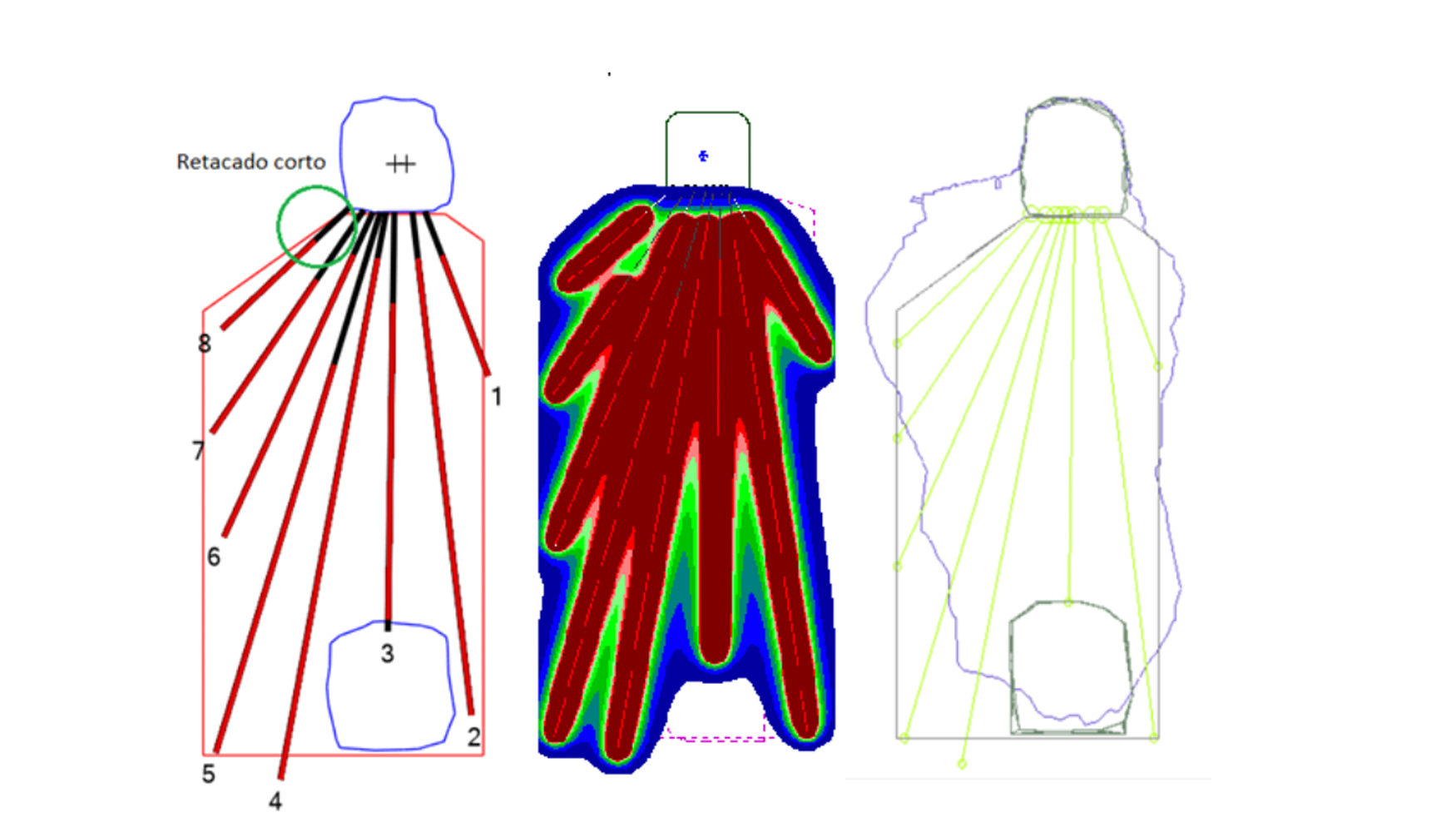

La Fig. 3 muestra la geometría teórica y final de una cámara. En este caso, el valor del radio hidráulico cambia desde un valor teórico de 6,7 a un valor real de 8.

Esta diferencia genera que la cámara cambia de la zona transición a la de colapso (Fig. 4). En estos casos, el factor tiempo y los huecos cercanos (galerías, zonas explotadas, ...) que generan una redistribución de las tensiones en la cámara abierta y el (no más importante) efecto de las vibraciones de la voladura cercana, pueden ser el desencadenante de un colapso parcial o total de la cámara.

Debe considerarse que el sostenimiento diseñado puede ser insuficiente si el daño es excesivo. El efecto del aumento en el RH depende de la sobre rotura que tiene relación con los niveles energéticos de las voladuras y las características de la roca.

Conocer el comportamiento de la roca en base a sus características es necesario para establecer una relación con el nivel de energía de la voladura y de esta forma optimizar el diseño. De esta forma el daño generado por la voladura se puede minimizar.

Este estudio consideró 25 cámaras comparando del RH teórico y la medición final según CMS. Las cámaras se han clasificado en dos grupos basándose en sus valores de RQD, Jr, Jn y Ja, denominados DG A y DG B, como se muestra en la Tabla I.

La Fig. 5 muestra el RH final relacionada con el daño inducido por la voladura.

Con los datos que tenemos para el primer grupo de cámaras, el RH aumenta un promedio de 11.08% y para el segundo 7.25%.

El conocimiento de estos niveles de daño sirve para reajustar el exceso de energía en la fase de diseño. A través de la modelización y el establecimiento de un estándar de diseño se puede minimizar la sobre excavación.

Es importante señalar que la masa de roca puede verse afectada por la voladura y los estados de tensión inducidos por la explotación, por lo que los parámetros de cálculo deben adaptarse teniendo en cuenta estos factores.

Una buena práctica es realizar mediciones sistemáticas en cada voladura con un sistema CMS o similar para determinar el nivel de daño y para seguir la forma de la cavidad a lo largo de la vida de la cámara.

La optimización necesita el control de implementación

Para la optimización de un diseño de voladura es necesario tener en cuenta las condiciones reales en el campo. Para que el diseño y los modelos creados en base a este puedan ser efectivos es necesario hacer un seguimiento y control de la implementación en campo.

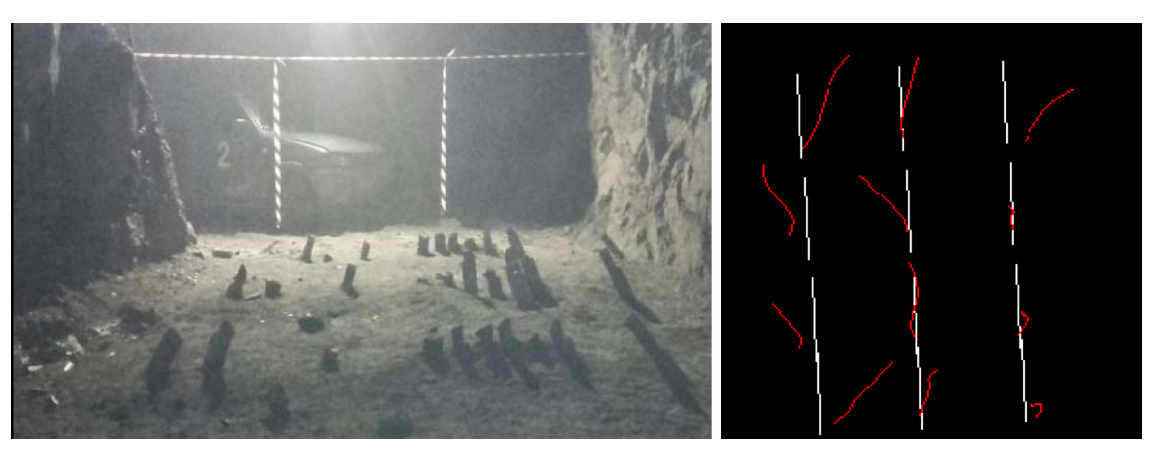

Esta fase de control de campo se centrará en lo siguiente (Fig. 6):

- Piedra entre los abanicos.

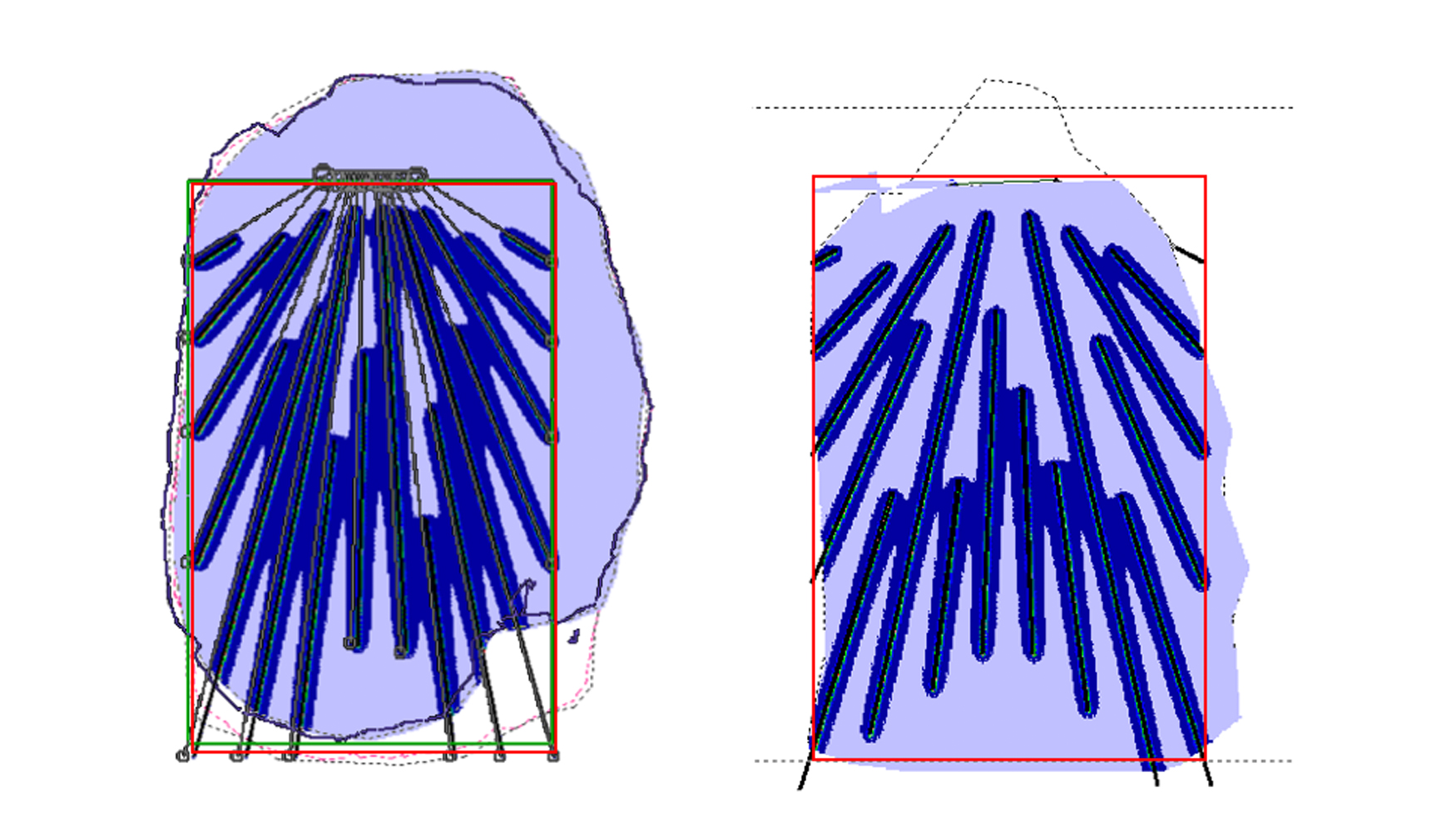

- Precisión y longitud de barrenos. La Fig. 6 muestra un ejemplo en el que la implementación de un diseño no es correcta.

- Diámetro de perforación: perforado vs teórico.

- Desviación del barreno. La figura 6 (derecha) muestra los resultados de las mediciones de desviación de barrenos en el sitio. Esta inspección muestra una desviación del 5,5%, mientras que las variables de voladura son válidas sólo para una desviación del 3,5%.

- Procedimientos de carga. Kg/m de explosivo: real vs diseño. Longitudes de retacado y calidad.

- Conexión y secuencia de voladura.

Fig. 6- Diferentes mediciones in situ. Medición de desviación de barrenos ascendentes (rojo real - blanco diseño).

Ya sea que la optimización busque mejorar la fragmentación, mejores tasas de recuperación de mineral, control de dilución o menores costes de perforación y voladura, este proceso necesita ser auditado regularmente y ser seguido en el campo. La supervisión de los KPI mencionados anteriormente y un análisis estadístico se deben realizar para evaluar la calidad general de las operaciones. Debido a esto, deben analizarse varias voladuras, en diferentes tipos de mineral y ubicaciones, realizadas por diferentes equipos.

Cuando se intenta optimizar la recuperación / dilución de mineral, la longitud y la desviación del barreno son clave para determinar si los valores medidos se deben a condiciones de proyección o de voladuras reales. Es habitual supervisar esto y terminar compensando los decrecimientos de la implementación en exceso.

Caso específico: optimización de la fragmentación y daño de la voladura en abanico

El estudio se simplifica a la muestra de resultados tras aplicar dicha metodología de trabajo, sin detallar los cambios realizados o las configuraciones (malla, explosivo, retacado, etc.) testeadas. Implica una comparación de dos voladuras en abanico en la misma cámara (DG A): un diseño estándar y uno optimizado. Para confirmar los resultados y la mejora, se desarrollan simulaciones de fragmentación y daños, mediciones y análisis.

Basándose en la aplicación de este modelo de fragmentación, se pueden estudiar y evaluar diferentes variantes de diseño de voladuras en abanico, considerando alternativas para la malla de perforación, combinación de reducción de la piedra y espaciamiento, selección de explosivo, etc. Por otro lado, controlando la implementación en el sitio se asegura la aplicación de las mejores prácticas y, por tanto, la mejor transformación del diseño en realidad.

Para la nueva voladura, la energía aumentó una media del 26%.

- Fragmentación (Fig. 7): Mejora de un promedio de 55% en la distribución de tamaño de partícula, consiguiendo hasta 65% en material fino. El tamaño principal de la voladura disminuyó por debajo del P80 estándar de la mina.

- Daño: comparado con el diseño estándar indica un promedio de 4.6 m de daño y un cambio importante en el HR. En el diseño optimizado, con el incremento del nivel de energía, la correcta distribución, confinamiento e implementación, los resultados no muestran sobre roturas y cambios de HR, manteniendo la cámara en su estado de estabilidad. La Fig. 8 muestra la diferencia entre la cámara final y la distribución de energía.

Conclusión y trabajo futuro

Es primordial comprender y tener en cuenta las mediciones, el análisis, la evaluación y el control del comportamiento del macizo rocoso mediante voladura, siempre en base a la información geotécnica del macizo. Después de una clasificación geológica adecuada, se debe establecer un procedimiento de diseño para el proceso de perforación y voladura, siendo fundamental para la eficiencia y optimización.

En este trabajo se ha revisado una metodología del diseño de voladura en abanico, que explica las mejores mediciones, simulaciones, modelos y análisis para garantizar los mejores resultados en la fragmentación y el daño en las voladuras en abanico. La calibración del diseño de la voladura comparando los resultados de energía y de campo. Este método es útil cuando la operación minera está comprometida con un proceso de mejora continua en perforación y voladura, donde la evaluación de los resultados obtenidos por simulación y mediciones en el campo debe reflejar las características del diseño y los diseños deben ser optimizados utilizando ese análisis continuo de los resultados.

En conclusión, para una optimización general del proceso y, particularmente de la actividad de perforación y voladura, es necesario conocer y resolver los problemas. Por un lado, la falta de control en la geometría final obtenida por voladura puede causar el colapso parcial o total de las cámaras causando retrasos y pérdidas de producción y una mayor dilución. Por otro lado, la falta de medición y control de fragmentación subsiguiente puede provocar un aumento de costes en todo el proceso. Sin embargo, ambas optimizaciones, fragmentación y daño, no serían posibles sin una implementación de campo precisa y efectiva. Se deben recopilar, simular y analizar más datos para mejorar el proceso y optimizar la actividad minera.

Reconocimiento

Bibliografía

- Adamson, B. (2016). Engineering Discipline for Full Process Optimization. The International Society of Explosives Engineers 42th Annual Conference Proceedings. Las Vegas (USA).

- Laing, M. (2016). Geological Consideration in Blasting. The International Society of Explosives Engineers 42th Annual Conference Proceedings. Las Vegas (USA).

- Onederra, I. (2005). Breakage and fragmentation for underground ring blasting.?Onederra, I. and Chitombo G. (2007). Design methodology for underground ring blasting. Mining

- Technology, vol 11, no4, pg 182-195. Las Vegas (USA).

- Onederra, I. (2013). Energy Distribution Concepts, PPV modelling and Fragmentation. CRC Mining.

- Preston, C. (2016). Modelling of Dynamic Break in Underground Ring Blasting. The International Society of Explosives Engineers 42th Annual Conference Proceedings. Las Vegas (USA).

- Scoble, M.J. et al (1997). Measurement of blast damage. Mining Engineering, pg 103-108. Villaescusa, E. (2014). Geotechnical Design for Sublevel Open Stoping.