Diámetro de las columnas de jet grouting en función de las energías específicas de perforación e inyección

Los diámetros de columna utilizados para calibrar el método propuesto se obtuvieron mediante inspecciones visuales y por técnicas de medida indirectas tales como la geofísica (resistividad) en los casos en que la inspección visual no era posible. Además, se re-perforaron algunas columnas de jet grouting con una máquina perforadora a la que se le acopló un sistema de registro de parámetros, para así poder hacer una comparación entre los parámetros que registró y los que se registraron durante la ejecución de esa misma columna de jet grouting. Haciendo esto en puntos separados a diferentes distancias del eje de la columna, fue posible evaluar su diámetro. Finalmente y basándose en los resultados de esta calibración, se da un procedimiento para aplicar paso a paso el método de estimación del diámetro de columnas de jet grouting propuesto, en función de las energías específicas de perforación e inyección.

1.- Jet grouting de alta energía

El jet grouting es la sustitución in-situ parcial y/o mezclado del terreno con cemento, formando una matriz dura de mezcla de cemento y suelo y fragmentos de rocas y detritos en algunos casos. La mezcla de cemento con el material del terreno se alcanza inyectando lechada de agua-cemento en la matriz del terreno a muy alta velocidad (jet) cuando se rota el monitor que tiene una o varias pequeñas toberas laterales, situadas al final del varillaje pero justo encima de la broca o útil de perforación. La alta velocidad de inyección se consigue bombeando a presión alta y forzándola a pasar a través de las toberas anteriormente mencionadas. La rotación ejercida durante la inyección produce un radio de suelo tratado. Si la tobera de inyección avanza hasta una profundidad de diseño con la ayuda del varillaje y entonces se rota y se retira hasta una profundidad menor que la longitud de tratamiento diseñada, se mezclará una zona radial de suelo entre esas dos profundidades o se sustituirá con cemento. El diámetro y la resistencia de la zona de influencia, que se conoce como columna o elemento de jet grouting, depende del tipo de suelo, la presión de inyección, la velocidad ascensional, caudal de la lechada, el tipo de lechada y otros factores.

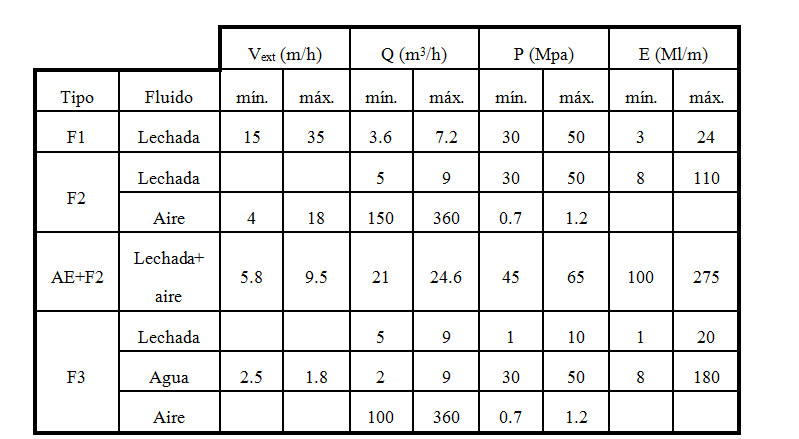

Básicamente hay tres sistemas de jet grouting que de forma genérica se clasifican como se describen a continuación (Figura 1):

- Tipo 1 (F1): También denominado simple, mono fluido o de fluido único, en donde la propia inyección de la lechada de cemento produce por una parte la disgregación o el desplazamiento parcial del terreno, y por otra su mezclado con el mismo.

- Tipo 2 (F2): Denominado también jet doble o de doble fluido porque utiliza aire comprimido y lechada de cemento. Los chorros son concéntricos, potenciando el aire a presión la acción de disgregación del terreno y su mezclado con la lechada de cemento, además de favorecer la evacuación del detritus. El F2 produce una columna de jet mayor que el F1 y además confiere un mayor grado de sustitución de terreno.

- Tipo 3: También conocido como jet triple o de triple fluido, consiste en envolver con aire comprimido el chorro de agua a alta presión, que se inyecta por las toberas superiores para disgregar al terreno y posteriormente rellenarlo con lechada de cemento inyectada por las toberas inferiores. El F3 es el más complicado de los tres sistemas, pero virtualmente permite una sustitución total del suelo y produce la columna de mayor diámetro de todos los sistemas.

El rango de variabilidad de los parámetros principales se resume en la Tabla 1 (De Paoli et al., 1991).

En la misma tabla se representa los valores de presión, caudales y velocidades ascensionales que normalmente se usan (ver el apartado 2).

Recientemente, el jet tipo 2 o de doble fluido, F2, ha experimentado una evolución hacia lo que es conocido jet grouting de alta energía debido a la disponibilidad de bombas de pistón muy potentes (máxima potencia de salida de 380 kW), las cuales son capaces de alcanzar presiones de hasta 60-70 MPa con caudales de entre 300 y 400 litros/minuto. Algunas de las obras importantes con columnas de jet de gran diámetro se han ejecutado en España durante los últimos años y en el extranjero, en las cuales se ha utilizado dicha tecnología.

2.- Aproximación energética

Últimamente se han desarrollado algunos de los sistemas de registro de control de parámetros para permitir un control de los trabajos de jet grouting de forma real y con calidad. Uno de estos sistemas es el llamado Slogger (ver Figura 2) desarrollado por Geocisa (Jiménez Padilla, 2006).

Con el uso de este sistema, se puede aplicar un enfoque energético para interpretar los parámetros medidos durante la perforación y la inyección. Esto permite la determinación del suelo in situ durante la perforación y de la energía posterior utilizada durante la inyección (Xanthakos et al., 1994).

2.1. Energía específica de perforación (EEP)

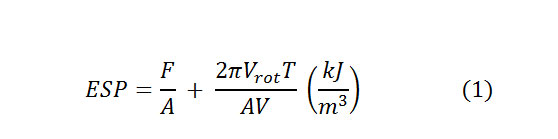

Esta energía, que definió Teale (1964), es una señal útil de la caracterización del suelo. La excavación de una unidad de volumen de suelo o roca requiere una cierta energía, la cual tiene dos componentes.

La primera es la fuerza de empuje F (kN) en el útil de perforación, que tiene la misma sección A (m2) que el agujero de perforación para una unida de desplazamiento descendente.

La segunda es el par T (kNm) de la fuerza de giro, el cual es función de la velocidad de rotación Vrot (rev/s) y de la velocidad de perforación Vper (m/s). Por tanto, la energía específica de perforación tiene la siguiente expresión:

Este parámetro caracteriza un tipo de suelo desde el punto de vista de la energía. Solamente es posible comparar adecuadamente dos energías específicas de perforación diferentes si las operaciones de perforación se realizan con el mismo procedimiento.

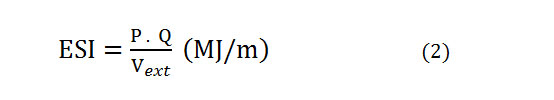

2.2. Energía específica de inyección (EEI)

Esta energía, para una unidad de longitud de columna, depende principalmente de:

- Presión de inyección P (MPa)

- Caudal de lechada Q (m3/h)

- Velocidad ascensional Vext (m/h)

Y es expresada como:

Cuando se usa el tipo F3, la energía de jet grouting se calcula sumando las energías del agua del jet de lechada y para simplificar se desprecia la contribución del aire. En la Tabla 1 también se recoge el rango de variabilidad de los valores de la energía específica de inyección (EeI), para los caudales y las velocidades ascensionales que normalmente se usan, incluyendo la del jet doble de alta energía (F2-AE).

3.- Predicción del diámetro de la columna de jet grouting

A pesar de que la técnica de jet grouting se está continuamente desarrollando con la intención de incrementar las dimensiones y la resistencia de las columnas de jet, uno de los problemas que todavía preocupan a los diseñadores es la incertidumbre asociada con la determinación del diámetro de la columna en fase de diseño.

El diámetro de columna que se puede alcanzar depende de los parámetros de jet asumidos y de las propiedades del terreno. Por tanto, se deben considerar estos factores intervinientes para poder predecir de forma adecuada el diámetro de la columna. Los métodos existentes para la determinación del diámetro de columna se han desarrollado principalmente a partir del jet tipo F1 y se puede dividir en dos categorías básicas (Shen et al., 2013):

(1) aproximación empírica (Shibazaki, 2003; Mihalis et al., 2004) y

(2) aproximación teórica (Modoni et al., 2006; Ho, 2007; Wang et al., 2012).

Los métodos empíricos se desarrollaron basándose en observaciones de los campos de prueba de jet grouting y en el intento de encontrar correlaciones matemáticas entre el diámetro columnas de jet y los diferentes parámetros operacionales utilizando una ley de potencia. Por consiguiente, estas relaciones no tienen un significado físico claro (Croce and Flora, 2000). En los métodos empíricos, solamente se han considerado los parámetros operacionales tales como la presión de inyección, el caudal y la velocidad ascensional, mientras que se ignoran otros parámetros importantes como el diámetro de la tobera, el efecto de recubrimiento del aire en los sistemas de doble y triple fluido, la velocidad ascensional y las características de la lechada. Los coeficientes empíricos derivan de las condiciones específicas del terreno y sería difícil aplicarlos a otras obras de jet grouting en las cuales las condiciones del terreno fueran diferentes.

Los métodos teóricos se basan en las teorías del flujo turbulento y la erosión del terreno (Modoni et al., 2006; Ho, 2007). Con estos métodos, el proceso físico del jet grouting, es decir, se puede describir razonablemente la interacción entre el fluido de jet y el suelo. A pesar de considerar explícitamente el papel de los parámetros de inyección y la resistencia al corte del suelo, estos modelos son todavía demasiado complejos para que se puedan considerar herramientas prácticas de diseño.

Teniendo en cuenta esto, Flora et al. (2013) recientemente ha publicado dos correlaciones para permitir la evaluación del diámetro de columna medio en función de la resistencia del terreno (golpeo de SPT), NSPT, en terrenos con materiales granulares y la resistencia por punta del cono de los CPTs, qc, en materiales granulares finos y la ESI. Una vez conocida la resistencia del terreno, se puede calcular la energía específica de inyección eligiendo el tipo de jet grouting y el valor de la columna de jet grouting deseado, y en consecuencia, se puede asignar la combinación de los parámetros de inyección operacionales utilizando la conocida ecuación de Bernoulli (Armijo, 2004).

4.- Verificación del diámetro de las columnas en campos de prueba

En la práctica y para un determinado suelo, el tipo de jet grouting y los parámetros se asignan basándose en las experiencias previas y su efectividad se verifica experimentalmente en campos de prueba.

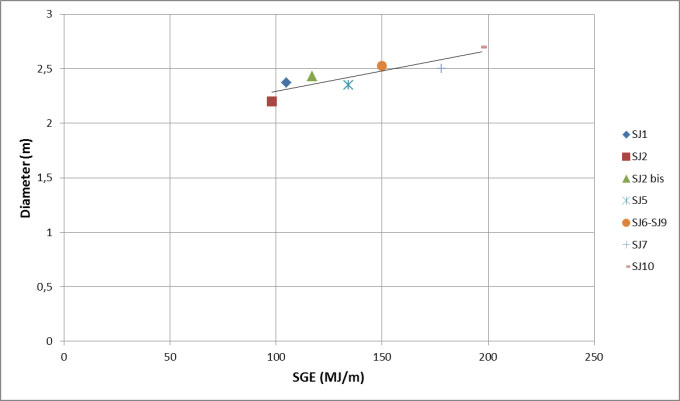

En España se han realizado varios campos de prueba con el sistema de jet grouting F2-HE, para evaluar el diámetro de las columnas de jet grouting en función de las características del suelo y de la ESI aplicada (Figura 3).

La mayoría de estos campos de prueba se hicieron en materiales gruesos en los que el rechazo de SPT se alcanzaba rápidamente debido al gran tamaño de los elementos de la matriz del suelo. Debido a esto, se intentó correlacionar la ESI aplicada para obtener el diámetro de columna (D) y las características del suelo en función de la ESP en vez del golpeo de SPT, que es el que normalmente aparece en las correlaciones disponibles.

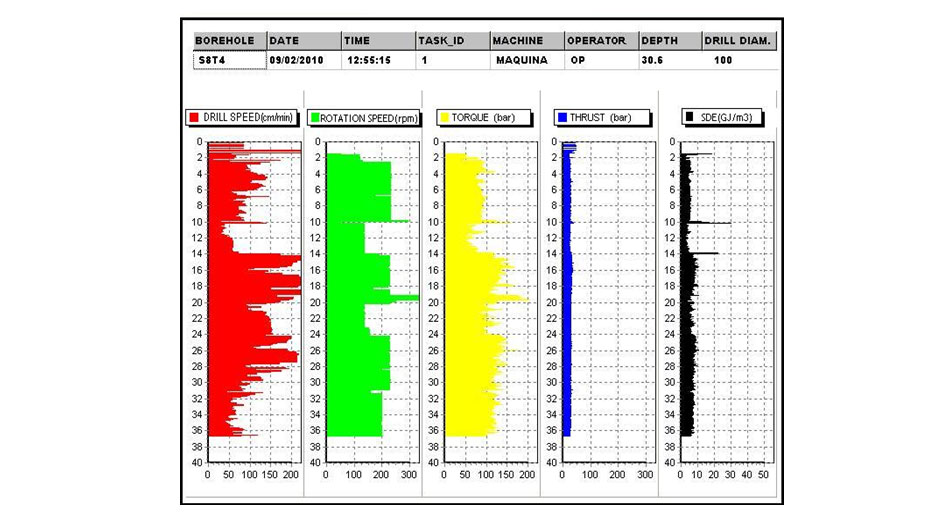

Estas correlaciones entre el diámetro D y la EEI se muestra en la Figura 4 como ejemplo en un suelo con gravas, para el cual en la Figura 5 se muestra la EEP en función de la profundidad. Ambas figuras son de una obra donde se instalaron un número significativo de columnas de jet solapadas a profundidades comprendidas entre 36.5 m y 31.0 m para crear un tapón de fondo. Los valores de ESP obtenidos (de 5 a 10 GJ/m3) se corresponden muy bien con aquellos obtenidos por De Paoli et al. (1991) en suelos similares.

Los diámetros de columna utilizados para obtener la correlación anteriormente mencionada mediante se obtuvieron por inspección visual (Figura 3) y técnicas indirectas como la geofísica (resistividad) cuando la inspección no es posible. Además, se reperforaron algunas columnas con equipo de perforación equipado con un registrador de parámetros, para así hacer una comparación entre los parámetros registrados y aquéllos registrados durante la ejecución de las mismas columnas de jet grouting. Haciendo esto a distancias diferentes de los centros de las columnas fue posible evaluar el diámetro de columna de jet grouting (Figura 6).

5.- Método propuesto

Basándose en los datos obtenidos del control de calidad implementado durante los campos de prueba y obras anteriormente mencionados, se muestra a continuación un método empírico para estimar el diámetro de columna que se puede obtener con el jet de doble fluido de alta energía (F2-HE). Este método empírico se basa en la EEP, la cual está directamente relacionada con el tipo de suelo y sus propiedades y la EEI, la cual está directamente relacionada con el tipo de jet grouting y sus parámetros. Se debería aplicar siguiendo paso a paso el procedimiento como se muestra a continuación:

Campos de prueba (uno por cada tipo de terreno):

- Las columnas de prueba de jet grouting se perforan con un sistema de registro de parámetros acoplado a la perforadora para obtener la EEP en función de la profundidad, como la que se muestra en la Figura 5.

- Las columnas de prueba de jet grouting se ejecutan utilizando diferentes ESI para obtener el diámetro de columna de diseño. Inicialmente se puede obtener el rango de las EEI de correlaciones como las propuestas por Flora et al. (2013).

- Los diámetros de columna se comprueban directamente por inspecciones visuales o indirectamente utilizando los métodos indirectos mencionados en los capítulos anteriores en los casos en los que dicha inspección no sea posible.

- Se obtiene una correlación entre la EEP y el D, como la que se muestra en la Figura 4.

- Finalmente, usando la correlación obtenida se elige una EEI para la EEP registrada para así obtener la D de diseño.

Trabajos de ejecución:

- Se verifica el tipo de suelo y sus propiedades en función de la EEP, que previamente se ha calibrado usando los parámetros del informe geotécnico.

- Se elige la EEI adecuada en función de los resultados del campo de pruebas.

- Las columnas de jet se instalan con un control de calidad adecuado para asegurar que ambas energías EEP y EEI permanecen dentro del rango del campo de pruebas.

- Si se detecta algún cambio significativo en los valores de la EEP, se deben ajustar los valores de la EEI en consonancia.

6.- Resumen y conclusiones

Basándose en los datos obtenidos de los controles de calidad implementados durante la ejecución de algunas importantes obras de jet grouting en España, en este artículo se presenta un método empírico para estimar el diámetro de las columnas que se pueden obtener con el jet grouting de doble fluido y alta energía.

Este método empírico se basa en la energía específica registrada durante la fase de perforación de jet grouting (la energía de perforación por metro cúbico de terreno), la cual está directamente relacionada con el tipo y propiedades del suelo y en la energía específica registrada durante la fase de inyección (la energía de inyección por metro de columna de jet grouting), la cual está directamente relacionada con el tipo de jet y los parámetros del tratamiento.

El método propuesto se debería aplicar al campo(s) de prueba y a los trabajos de producción, siguiendo paso a paso el procedimiento explicado en el apartado 5.

Agradecimientos

Los autores agradecen a los departamentos técnico y de producción de Geotecnia y Cimientos, S.A. (Geocisa) por facilitar la información necesaria para escribir este artículo.

Referencias

- Armijo, G. (2002). Jet grouting underpinning of a building in the US. Proceedings - Ninth International Conference on Piling and Deep Foundations, 2002, Nice, France

- De Paoli, B., Stella, C., and Perelli Cippo, A., (1991).”A Monitoring System for the Quality Assessment of the Jet grouting Process Through an Energy Approach.” Proc. 4th Int. Conf. on Piling and Deep Foundations, April 7-12, Stresa, Italy.

- Flora, A., G. Modoni, S. Lirer, and P. Croce. (2013). The diameter of single-, double-, and triple-fluid jet grouting columns: Prediction method and field trial results. Géotechnique 63 (11): pp. 934–945.

- Ho, C. E. (2007). “Fluid-soil interaction model for jet grouting.” Grouting for ground improvement: Innovative concepts and applications, Geotechnical special publication 168, T. M. Hurley and L. F. Johnsen, eds., ASCE, Reston, VA, 1–10.

- Jiménez, F. (2006). Slogger 2 V 3.0 Manual del usuario, Geocisa, Madrid, Spain.

- Mihalis, I. K., Tsiambaos, G., and Anagnostopoulos, A. (2004). “Jet grouting applications in soft rocks: The Athens Metro case.” Proc. Inst. Civ. Eng. Geotech. Eng., 157(4), 219–228.

- Modoni, G., Croce, P., and Mongiovi, L. (2006). “Theoretical modelling of jet grouting.” Geotechnique, 56 (5), 335–347.

- Ruíz, D. (2009). Informe campo de pruebas jet grouting Mercado Central de Valencia, Geocisa, Madrid, Spain.

- Shibazaki, M. (2003). “State of practice of jet grouting.” Grouting and ground treatment, ASCE, Reston, VA, 198–217.

- Teale, R. (1964) “The concept of specific energy in rock drilling”. Rock Mechanics Mining Science, vol. 2, pp 57 – 73.