Túneles del Lote 1 del Trecho Norte Rodonel Mario Covas – São Paulo

El presente artículo tiene como objetivo exponer las principales características constructivas de los túneles del llamado Trecho Norte de la carretera de circunvalación Mario Covas de la ciudad de São Paulo. Se trata de un túnel con 2 tubos gemelos, de 1.087 m de longitud, con una sección excavada de 190 a 230 m2 y entre 19,5 y 21,5 m de anchura.

1.- Introducción

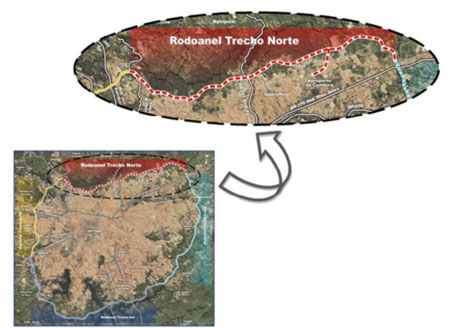

El Trecho Norte de la carretera de circunvalación Mario Covas, más conocido como Rodoanel Norte, es el último tramo pendiente de ser ejecutado para poder cerrar el anillo de la autopista que rodea la ciudad de São Paulo, cuya principal finalidad es la de dar un alivio al tráfico rodado de la ciudad. Este importante proyecto está siendo abordado por Dersa (Desenvolvimento Estadual Rodoviario S.A.).

El Trecho Norte tiene una longitud total de 47,5 km, comenzando en la Avenida Raimundo Pereira de Magalhaes (final del denominado Rodoanel Oeste) y terminando en la Rodovìa Presidente Dutra, en las inmediaciones del peaje de Parateì. El trazado atraviesa los municipios de São Paulo, Guarulhos y Arujà y cuenta con tres intersecciones, de las cuales, la más importante es la que da acceso al Aeropuerto Internacional de Guarulhos.

Para abordar la ejecución de la obra, el Rodoanel Norte ha sido dividido en 6 lotes independientes, contabilizándose un total de 7 túneles, cada uno de ellos con 2 tubos.

El Lote 1 de este trecho tiene una longitud de 6,42 km y se encuentra en la localidad de São Paulo. Este lote fue adjudicado al Consorcio Mendes Junior – Isolux Corsán y consta de 13 viaductos y un túnel, denominado Túnel 101, que es el objeto de este artículo.

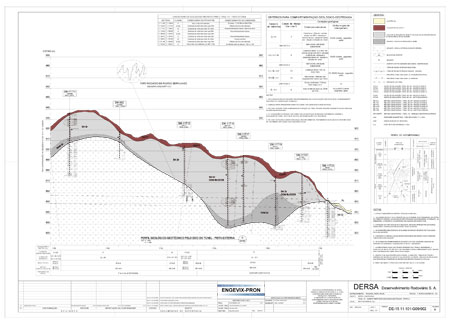

2.- Bosquejo geológico

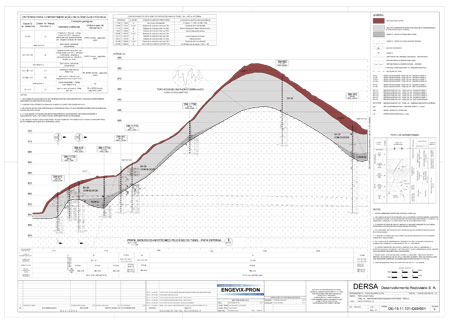

El Túnel 101 atraviesa una zona de rocas graníticas del borde de la Sierra Cantareira, área muy densamente poblada con gran cantidad de favelas. En los primeros 100 m del túnel desde el emboquille del lado Oeste predominan los suelos de alteración de roca granítica con inclusión de ‘matações’ (que es como se denominan allí a los grandes bolos de granito inmersos en el jabre). Ya más hacia el interior del macizo, el granito se presenta sano, aunque con un frecuente diaclasado subvertical. Aproximadamente a los 800 m de distancia del emboquille se presenta una falla geológica, al Este de la cual el material es de muy baja calidad, siendo un suelo procedente de la alteración del granito original con gran presencia de ‘matações’ hasta el final del túnel.

Túnel 101

El Lote 1 del Trecho Norte es el que da continuidad al Trecho Oeste, ya en explotación. En dicho Lote se ubica el denominado Túnel 101, que aquí se describe.

El Túnel 101 es un túnel carretero formado por dos tubos paralelos (uno para cada sentido de tráfico), cada uno suficientemente ancho para albergar 4 carriles. Tiene una longitud de 1.087 m y una sección de excavación que varía de 190 m2 a 230 m2 dependiendo del tipo de sostenimiento aplicado. El ancho de la excavación está entre 19,5 m y 21,5 m, y la altura entre 10,5 y 14 m. La pendiente de los túneles oscila entre un 0,05% y un 1,77%.

Para abordar la excavación del túnel, éste se ataca desde sus 2 emboquilles, denominados Emboque Este y Emboque Oeste.

En mayo de 2014 se comenzó la excavación de los dos tubos gemelos por el Emboque Oeste y la previsión de comienzo del Emboque Este es el próximo mes de junio de 2015. Anteriormente a este paso, ha sido necesaria la excavación en condiciones muy difíciles de la trinchera y del talud frontal, el cual ha precisado de un sostenimiento compuesto por anclajes de hasta 25 m de longitud inyectados con cemento, con malla metálica y hormigón proyectado en toda su superficie.

3.1.- Excavación

El método adoptado para la ejecución de estos túneles es el NATM (New Austrian Tunnelling Method), con excavación a través de perforación y voladura en los tramos en roca competente y con excavación mecánica en los tramos en suelo.

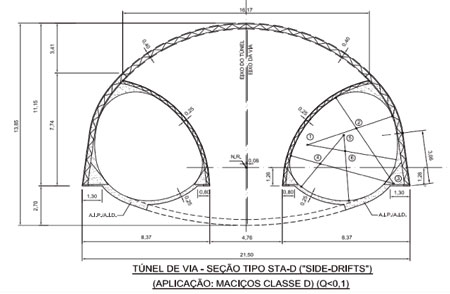

Debido a la gran sección y anchura de estos túneles, la excavación del frente se ejecuta en varias etapas.

3.1.1.- Excavación en suelos y roca muy alterada

En principio está previsto excavar este tipo de terrenos en los primeros 100 m de túnel atacados desde el emboquille del lado Oeste, y en los 300 m de túnel atacados desde el emboquille del lado Este. Para abordar este tipo de excavación, el frente del túnel se ataca en 4 etapas:

Excavación de las galerías laterales (denominadas Side Drifts), las cuales tienen 51 m2 de sección cada una, y son excavados llevando en el frente un machón de refuerzo. El decalaje entre ambas galerías es de 10 metros.

Excavación de la calota, de 71 m2 de sección y también con machón central, la cual se ejecuta una vez las dos galerías laterales han llegado a su punto final.

Excavación del núcleo y de la contrabóveda, de 54 m2 de sección. La excavación de la misma se comienza una vez finalizada la etapa 2.

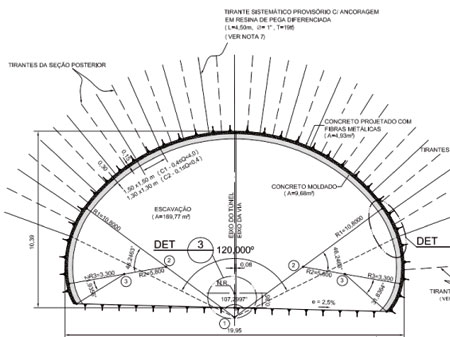

Los sostenimientos empleados para este tipo de terreno son los denominados en obra como sostenimiento D y M. Ambos sostenimientos consisten en la colocación cada 80 cm de distancia de cerchas tipo celosía, proyectadas con hormigón reforzado con fibras metálicas, todo bajo la protección de un paraguas sistemático de micropilotes de 88,9 mm de diámetro y 12 m de longitud, separados 30 cm entre ejes.

Dicho paraguas está formado por 3 tubos de acero de 3 m de longitud cada uno, roscados, y un tubo de PVC en punta, ya que la forma de excavar no es en teja como tradicionalmente se ejecuta en España, sino en sección cilíndrica, por lo que es necesario romper los 3 primeros metros del paraguas para poder emplazar las cerchas en su ubicación. Cada 9 cerchas (7,2 m de avance), se procede a repetir la operación y colocar el nuevo paraguas.

También citar que estos micropilotes llevan válvulas en el tramo metálico cada metro, para poder a través de ellos hacer un tratamiento del terreno con inyección de cemento a 20 bares y doble obturador.

El frente de excavación es sellado en cada pase con una capa de 5 a 10 cm de hormigón proyectado. En algunas situaciones el proyecto prevé el empleo de un refuerzo de bulones de fibra para estabilizar la excavación del frente, los cuales han sido aplicados en los últimos metros de avance de los ‘side-drifts’, casi en el contacto de la roca.

Tras el sellado de los 5 cm, se procede a colocar la cercha, la cual es a continuación embebida en una capa de 35 cm de hormigón proyectado en toda su superficie, excepto en aquella zona de la cercha que vaya a ser demolida cuando se aborde la excavación de la calota, la cual se cubre únicamente con 20 cm de hormigón proyectado.

Una vez excavada la calota, el núcleo y la contrabóveda, el túnel será revestido con hormigón en masa cuando se finalice la excavación completa del mismo.

La diferencia entre estos los tipos de sostenimiento empleados en suelos radica en la ejecución o no de contrabóveda, la cual se aplica dependiendo de la cota a la que aparezca la roca.

La mayor dificultad que está surgiendo en la excavación de este tipo de terrenos es la frecuente aparición de grandes bolos graníticos, muy compactos y duros.

3.1.2.- Excavación en roca

Está previsto que el túnel atraviese unos 700 m de roca competente, la cual va a ser excavada desde el emboquille Oeste.

Este tipo de excavación se hace en dos fases, en avance y destroza, habiéndose definido tres tipos de sostenimientos (denominados A, B y C) en función de la calidad de la roca.

La longitud de pase varía de 3 a 4 m en función de la calidad de la roca. Una vez volada, se procede a un sellado de 5 cm de espesor, para colocar a continuación los bulones de 4,5 m de longitud anclados con resina. La malla de bulonaje puede ser de 1,3 x 1,3 m, 1,5 x 1,5 m ó 2,10 x 2,10 m, en función de la calidad del macizo.

El espesor final del hormigón proyectado, que va reforzado con fibras metálicas, varía entre 5 y 15 cm.

3.1.3.- Maquinaria empleada

La maquinaria que está siendo empleada actualmente en el emboquille Oeste procede del parque de Corsán Corviam Construcción S.A. y ha sido transportada desde España a la obra. Consiste en un jumbo Atlas Copco WE3C de 3 brazos y un jumbo Tamrock DT820 de 2 brazos, dos robots de gunitado Putzmeister SIKA PM500 con compresor y dos plataformas elevadoras giratorias Manitou de 16 y 21 metros. También se dispone de dos retroexcavadoras, Sany SY335 de 33 t con martillo rompedor EDT de 3.000 kg y Sany 135C de 13 t con martillo rompedor EDT de 800 kg, una mini-retro New Holland ERRB, una cargadora frontal Case 821F con capacidad de cazo de 3 a 3,5 m3 y tres dumperes articulados Volvo A35.

En cada tubo se ha instalado un ventilador Zitrón de 110 kW con variador de frecuencia. Durante la fase de ejecución de los side-drifts en paralelo, se ha empleado a la salida del ventilador un ‘pantalón’ con dos tubos de ventilación de 1.000 mm, uno para cada galería, mientras que para la sección en avance, la ventilación se realiza con tubo de 1.800 mm de diámetro.

La energía se toma directamente de la red eléctrica disponible en la zona, aunque no obstante se cuenta con un grupo generador de 550 kVA en el emboquille para posibles cortes de suministro y emergencias.

4.- Dificultades surgidas

Cabe mencionar las muchas dificultades y desafíos que esta obra está suponiendo para su ejecución desde el comienzo, como es el enclave en el cual se sitúa la obra, en un tránsito de zona casi selvática con sobrepoblación de favelas.

Antes de comenzar los emboquilles, fue necesario desalojar a 1.500 familias moradoras en la traza de la obra en favelas y viviendas marginales, con las dificultades sociales que este tipo de actuaciones conlleva.

En la parte técnica, cabe resaltar la gran dificultad que está suponiendo la excavación en suelos con presencia de bolos de granito gigantescos (‘matações’), teniendo que combinar excavaciones mecánicas con el empleo de explosivos para fragmentar estos grandes bloques de roca. Todo esto está repercutiendo de manera muy significativa en los rendimientos que están siendo obtenidos, a lo que también se suma el horario restringido de detonaciones que tiene la obra (de 7.00 h de la mañana a 19.00 h de la tarde en días laborables). Además, la imposibilidad de utilizar polvorines en obra debido a la cercanía de los posibles emplazamientos para los mismos con las viviendas, hace que nuestro suministrador, la empresa española Maxam, tenga que acudir diariamente con el explosivo al túnel, lo que supone otro condicionante más de tiempo de maniobra.

Otra dificultad que ha tenido que salvarse es la realización de determinadas actividades en los side drift, como por ejemplo la perforación y colocación de los paraguas, dado que al ser un espacio muy limitado, no pueden trabajar en paralelo el jumbo de dos brazos y la plataforma elevadora para colocar los tubos, lo cual se solucionó utilizando el jumbo de tres brazos y colocando la plataforma elevadora por delante del jumbo.

Agradecimientos

Los autores de este artículo quieren mostrar aquí su agradecimiento a todo el equipo de la UTE y al personal participante en el proyecto, y en particular a la fiscalización del proyecto Edison Mineiro, Mario Dores y Paschoal Gualtieri y al asesor de Dersa, profesor Gerson.