La Societat de Tècnics d'Automoció posa sobre la taula les últimes innovacions en el sector de l'automòbil

Els multimateriales i la fabricació additiva centren l'IV Congrés R+D+i de STA

En un sector competitiu com és el de l'automoció, les activitats de R+D+i no són una opció sinó una necessitat. Conscients d'això, des de STA —Societat de Tècnics d'Automoció— realitzen una sèrie de congressos tècnics on compartir els últims avanços en temes relacionats amb el sector. L'últim d'ells, celebrat en l'Escola Tècnica Superior d'Enginyeria Industrial de Barcelona —ETSEIB— a primers d'abril, va exposar algunes d'aquestes tendències.

L'IV Congrés R+D+i titulat ‘Construint el futur: una visió sobre les tendències en R+D+i i innovació’ enfocat al sector de l'automoció, organitzat per la Societat de Tècnics d'Automoció —STA— va posar sobre la taula el ‘més candent’ en temes com els nous materials —composites, nanomateriales i grafeno— o les tendències en innovació disruptiva —robòtica, mecatrónica i fabricació additiva 3D.

Va obrir el congrés Francesc González, president de STA, acompanyat de Neus Cònsol, directora de l'ETSEIB, Antoni M. Grau, director general d’Indústria de la Generalitat de Catalunya, i Vicenç Aguilera, president de CIAC — Clúster de la Indústria d'Automoció de Catalunya—. González va exposar que l'objectiu d'aquest congrés és compartir coneixement per crear networking en un món, el de la innovació en automoció, “que segueix sent minoritari malgrat tot”. Per la seva banda, Antoni M. Grau va posar de manifest el recent acord signat entre Generalitat i empreses i agents socials per doblegar la inversió en centres tecnològics —xarxa Tecnio— per enfortir encara més la cooperació i la transferència tecnològica com a mostra de l'interès del Govern per potenciar i incentivar l'aposta en R+D+i entre les companyies.

Posteriorment va intervenir Francesc Perarnau, vocal de tecnologia de STA, per presentar la jornada i plantejar fins a quin punt és important que les empreses tinguin en la seva estratègia empresarial la gestió de la innovació com a objectiu. “Però això demanda d'una cultura específica i és necessari treballar en aquest sentit”. Per Perarnau, “és necessari fomentar la creativitat i la iniciativa entre els empleats. I que les empreses siguin més flexibles”. En la seva opinió, el sector de l'automoció convergirá en els propers anys en recerques pròpies d'altres sectors, com les TIC, les comunicacions industrials i la informàtica, “per la qual cosa la flexibilitat serà vital per poder cooperar i compartir aquests coneixements”.

El futur passa pels materials composts

Albert Riera, director de ST Plàstics de STA, es va encarregar de presentar els ponents de la primera part de la jornada, dedicada a ‘nous materials’ i ‘tendències en innovació disruptiva’.

Va iniciar el torn Josep Costa, del grup de recerca pertanyent a la Universitat de Girona, Amade —Anàlisi i materials avançats per al disseny estructural—, i membre d'Aemac —Associació Espanyola de Materials Composts—, qui va exposar l'oportunitat que suposen els materials composts en l'automoció. Conscient que actualment el material més usat en aquest sector és l'acer (en un 37,5%), mentre que els composites són minoritaris, va exposar aquelles parts d'un vehicle on existeixen peces de major pes i, per tant, allí on podria actuar per alleugerir el pes total mitjançant materials més lleugers. Es tracta principalment de parts estructurals (que suposen un 30% del pes) com el xassís o la carrosseria, peces del sistema de tracció (22%) com el motor, la suspensió o la transmissió, la zona interior de l'automòbil (23%) com el quadre de comandament, el sòl, els panells de les portes, el volant o el seient, les zones exteriors (11) que inclouen el mòdul de porta, va capar, porta de maleter i parachoques, i els components elèctrics (14%) com els interruptors o el cablejat i llums. En aquests casos els materials varien entre acer, composites, alumini, titani, plàstics, magnesi, etc. segons les aplicacions.

Així, va exposar alguns dels canvis previstos a curt/mig termini quant a la introducció de materials lleugers que permetin alleugerir els pesos. “Un canvi que permetrà complir amb les normes europees mediambientals però, alhora, garantir la màxima seguretat”. Costa va alertar que el mercat demanda cada vegada més “vehicles multifuncionales, la qual cosa incideix de manera important en el cost de producció”. D'altra banda, també va apuntar els “enormes avantatges que aporten els materials composts” si bé va reconèixer que “són 10 vegades més cars que els acers convencionals. Això es deu al preu de la fibra de carboni, base dels composites, que procedeix de països asiàtics que compten amb el monopoli, fins ara, ja que Europa s'ha plantejat produir aquest material i deixar de dependre dels països productors”. Així mateix, va exposar també la multifuncionalidad d'aquests materials amb propietats estructurals com a conductivitat elèctrica, sensors embeguts, fibres piezoelèctriques, antenes, transmissió d'informació i emmagatzematge d'energia. “No obstant això, existeixen altres factors que suposa un reptes a l'hora de desenvolupar dites materials: la poca consciència del potencial d'estalvi en pes, el cost o la complexitat del disseny, alhora que requereixen de desenvolupaments tecnològics quant a materials, processos, personal preparat i disseny”. Precisament pel que fa als reptes en disseny, Costa apunto varis: “les propietats mecàniques d'un material compost es ‘dissenyen’, alhora que depenen de l'adreça (anisotropia). Així mateix, el material compost no es deforma plàsticament —és poc o gens tolerant a la sobrecàrrega—, les matrius són sensibles a efectes higrotérmicos, presenten comportaments depenents del temps i els mecanismes de dany són múltiples, complexos i interactuantes…”.

En conclusió, l'investigador va afirmar que el potencial dels materials composts a l'hora de contribuir a la reducció de l'impacte ambiental dels automòbils és inqüestionable però tenint en compte les barreres a superar per a la seva introducció, això és, el cost; el temps de cadència de producció; les eines predictives i capacitats de disseny; i la formació del personal per al procés i el disseny, alhora que va alertar de la necessitat, “indispensable”, de desenvolupar estratègies col·lectives.

La metalización del plàstic

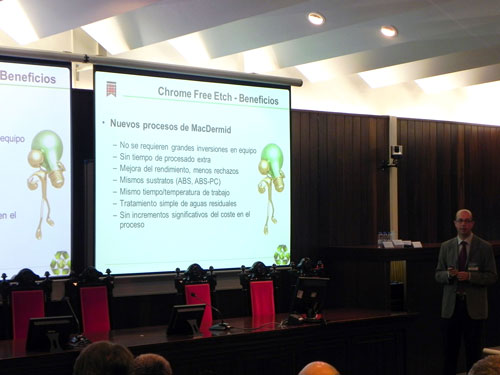

Matías Ordinas, director d'assistència tècnica de MacDermid, va presentar el potencial que representa la metalización de plàstic, una tecnologia que desenvolupen en l'empresa. MacDermid proporciona a les companyies solucionis en recobriments anticorrosión per a molts segments, entre ells el d'automoció i components, un mercat que suposa més del 50% del total. Ordinas va assenyalar que “actualment es croman més de 70 milions de metres quadrats de plàstic anualment, sobre capes de coure i níquel, la qual cosa suposa un gran consum d'aquest producte”. De fet, en els interiors dels automòbils es poden trobar múltiples exemples de plàstic cromado “i és una tendència que va en augment”. Així mateix, el fet que el sector de l'automoció sigui un dels quals requereix estàndards més alts de qualitat suposa un fort impuls a l'evolució tecnològica en aquest camp. Però, què busca aquest sector en la metalización de plàstic?: “reduir els costos, augmentar les prestacions i eliminar materials perillosos”. En aquest sentit, apunto que algunes de les millores que han vingut produint-se busquen millores mediambientals, “i és que les exigències en aquest sentit estan dirigint les innovacions químiques”, va afirmar Ordinas. Exemple d'això és el desenvolupament d'un material alternatiu al crom hexavalente (altament tòxic durant el procés, cancerígeno), o l'eliminació d'altres productes perillosos que apareixen en el procés de cromado, que requereix d'un tractament mitjançant mordentado.

Quant als materials metalizables, Ordinas va exposar l'ABS com el més indicat, per avantatges com “la seva elevada resistència a l'impacte, la poca fragilitat, sota coeficient de dilatació tèrmica, bona resistència química i a el ‘stress cracking’, així com un excel·lent acabat superficial”. No obstant això, conscients de les exigències mediambientals que les empreses automobilístiques han de complir cada vegada més, en MacDermid estan treballant en un procés de mordentado lliure de crom, “patentat al juliol de 2013 després de 5 anys de recerca”. Entre altres avantatges, aquest nou procés no requereix de grans inversions en equips, no suposa un temps extra de processament, millora el rendiment de la peça, assegura menys rebutjos i usa els mateixos substrats (ABS, ABS-PC). Així mateix, el ràtio temps/temperatura de treball és idèntic que el procés anterior, tan sols requereix d'un tractament simple d'aigües residuals i no suposa un increment significatiu en el cost del procés.

Aquell material (gairebé) màgic

En el seu torn d'exposició, Alfonso del Rei, de l'Institut Català de Nanociència i Nanotecnologia (ICN2), va introduir els avantatges que pot aportar un material com el grafeno a l'automoció. “Un material que ha creat moltes expectatives i que segurament no complirà moltes d'elles però que és la base al seu torn de nous materials en 2D”. I si bé hi ha qui ho considera el material, del futur, l'investigador de l'ICN2 va posar en evidència alguns productes que ja contenen grafeno, “com a raquetes de tennis d'alta competició”. D'altra banda, va posar sobre la taula l'error de considerar-ho un únic producte quan, en realitat, pot ser varis tenint en compte les diferents tècniques d'obtenció. Es tracta d'un producte que aixeca interès al món científic i industrial, la qual cosa explica que “Europa inverteixi fins a 1.000 milions d'euros en 10 anys en recerques relacionades amb aquest material. Una inversió molt necessària per no perdre posicions en la carrera per desenvolupar productes de grafeno posat que no hem d'oblidar que països asiàtics com Corea del Sud també estan treballant en això”, va alertar.

Entrant concretament al mercat de l'automoció Alfonso del Rei va explicar que fins al moment “han existit alguns experiments com el desenvolupat per Daimler-BASF per reduir el pes del seient incidint en el sistema de calefacció d'aquest. És de preveure que els primers usos d'aquest material siguin, com en qualsevol innovació, en F1 on hi ha molta capacitat de R+D+i, per després aplicar-se a vehicles d'alta gamma i finalment a utilitaris”.

Així mateix, va enumerar algunes de les aplicacions que pot aportar el grafeno: recobriments, emmagatzematge d'energia, composites, electrònica/electrònica impresa i sensors. En el cas dels recobriments, l'aplicació seria l'ús de plaques solars en sostres o carrosseria de l'automòbil o la dissipació de calor, usos antiestàtics o d'anticorrosión. En el cas d'emmagatzematge d'energia, el grafeno seria útil en bateries i supercapacitadores i, en el cas de la seva aplicació en materials composts, permetria alleugerir estructures; incrementar la resistència; dissipar la calor; aportaria propietats elèctriques; i podrien obtenir-se composites per injecció. En el cas de l'electrònica i electrònica impresa, el seu ús seria en favor de la dissipació de la calor o bé per desenvolupar panells informatius transparents en el vehicle. Finalment, quant a sensors, el grafeno suposaria un increment de la sensibilitat d'aquests i permetria desenvolupar sensors multifuncionales.

Eines de suport a la producció

Després de la pausa per al cafè, i generar un temps de ‘networking’, van reprendre la paraula Marc Segura, d'ABB, i José Luis Nebot, de Siemens Industry.

El primer va centrar la seva presentació en el repte que suposa per a les empreses l'alta varietat de productes que, ara com ara, poden proveir gràcies a la personalització, posant especial èmfasi en la necessitat d'assegurar “la rapidesa, flexibilitat i qualitat de la producció”. Va presentar així la solució desenvolupada per a tal fi, juntament amb l'empresa Nub3D: el sistema robotitzat de mesurament amb llum blanca Sidio Airus per realitzar el control dimensional en el mateix lloc de producció.

Per la seva banda, el representant de Siemens va exposar els avantatges d'un sistema com el Teamserver, un PLM que permet realitzar el seguiment i control de la producció en temps real, amb total integració dels processos i actualitzat a tot moment. Aquests sistemes aporten avantatges quant a velocitat de planificació, permetent “resoldre problemes i reaccionar davant problemàtiques a tot moment, a més de compartir informació entre departaments i vincular i sincronitzar llistes d'enginyeries i de fabricació”.

Més enllà del prototipado: fabricació 3D

Va tancar el bloc del matí Víctor Paluzíe, de RMS/EOS amb una presentació de les possibilitats de la fabricació 3D amb materials metàl·lics, una realitat que, no obstant això, està encara poc arrelada en el nostre imaginari, si bé “del total de sistemes de fabricació additiva instal·lats al món, un terç d'ells són per al sector metall”. Per Paluzíe, “actualment la majoria es dediquen al sector del prototipado però cada dia s'està implantat més la manufactura directa, principalment en aplicacions mèdiques o per al sector de l'automoció, aeronàutic, etc.”. En aquest sentit, va admetre que “en automoció normalment s'utilitza la impressió 3D per prototipado per qüestions de cost mentre que el Rapid Manufacturing està pensat per a sèries curtes o unitàries”. Es tracta d'un sistema de fabricació amb el qual s'aconsegueixen peces totalment personalitzades de manera ràpida i d'alta qualitat, exactament tal com estan dissenyades. “Amb Rapid Manufacturing es pot fabricar una peça d'una sola atacada en lloc d'assemblar diferents parts d'aquesta, la qual cosa suposa una reducció de costos de producció i temps de treball”.

L'experiència d'EOS en aquest camp li permet desenvolupar bé peces on el factor crític és la rapidesa —grans i voluminoses, en les quals es permet rugosidad superficial i superfícies funcionals acabades convencionalment— o ben focalitzant l'atenció en la qualitat —peces més aviat petites, en les quals s'exigeix una alta resolució—. En el sector de l'automoció, Paluzíe va mostrar alguns dels exemples als quals la fabricació 3D pot donar resposta, obtenint components lleugers i complexos a través de la llibertat de disseny, amb funcionalitats integrades sense eines de fabricació, reduint així el cost, per desenvolupar peces individualitzades que compleixin amb les necessitats i requeriments del client.

El resultat són peces un 70% més lleugeres, amb una considerable reducció de les emissions de CO2, sense restriccions a l'hora de dissenyar la peça. “La fabricació additiva ve a resoldre l'exigència del sector de l'automoció quant a l'eficiència energètica, alhora que permet la integració funcional d'eines addicionals. També permet obtenir components d'automoció individualitzats a través de canvis en les necessitats del client”. En aquest sentit, Paluzíe va exposar que cada vegada més l'automoció transmet emocions, de manera que “com més personalitzades siguin les necessitats de l'usuari del cotxe, més atractiva serà aquesta individualització i la fabricació additiva permet la personalització en massa rendible i en un únic pas”.