Componentes más innovadores y precisos de Schunk

Caballete tensor Schunk

- Un accionamiento rápido, palanca de giro 160º. Sustituye la manivela tradicional.

- El par de agarre es ajustable. Sistema convencional puede deformar la pieza.

- Montaje / desmontaje para el mantenimiento en segundos con lo cual reducimos los tiempos de parada.

- Ejecución autocentrante. Con un kit de conversión se transforma el caballete en un tensor autocentrante.

- Puede sujetar de 1 a 4 piezas del mismo o diferentes tamaños a la vez.

Portaherramientas

Por un medio de tensión (compuesto de: un tornillo tensor, un pistón y una cámara hidráulica) se consigue una presión regulada que actúa sobre la camisa que sujeta la herramienta.

Una ventaja del sistema hidráulico es que absorbe las vibraciones, mejorando el acabado de la pieza. La amortiguación (sobre todo en los arranques) que da la cámara hidráulica prolonga la vida útil de la herramienta. La concentricidad es de < 3 mm con un equilibrado de G6.3 a 15.000 rpm. Bajo consulta se puede equilibrar hasta G2.5 a 40.000 rpm manteniendo una concentricidad de < 3 mm.

Sistema de sujeción

Se basa en el sistema de sujeción por apriete mecánico, utilizando el cuerpo fijo como medio de presión. El portaherramientas es de fácil manejo mediante un simple giro de mano con una llave plana. Se alcanza así una elevada fuerza de sujeción para pares de giro elevados.Su forma constructiva y un equilibrado de precisión protegen tanto el eje de la máquina como el filo de la herramienta.

Sus excelentes propiedades de amortiguación garantizan un elevado tiempo de corte de la herramienta e inmejorables superficies de acabado. Al igual que en la gama de portaherramientas Tendo se pueden utilizar casquillos reductores para todos los diámetros de herramientas.

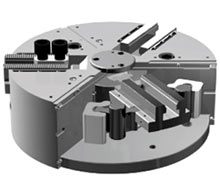

Platos para torno

Para la consecución de estas elevadas velocidades de corte en el torneado, la elección y precisión del medio de sujeción es una decisión fundamental.

El plato para torno de Schunk, con compensación centrífuga, tipo Rota NCF ofrece precisión para un mecanizado económico a altas velocidades de corte (HSC). La transmisión de la fuerza se realiza a través del conocido sistema de gancho de cuña, donde la doble guía de émbolo, establece la elevada precisión de las mordazas .

Modernos métodos de fabricación y la exactitud de compensación centrífuga (contrapeso y palanca de desvío) garantizan una segura sujeción de herramienta, a velocidades elevadas. El cuerpo templado de la mordaza y el sistema fiable de engrase impiden un desgaste prematuro, aumentando así, la vida útil.

Hay que agradecer la concienciación de estos constructores, el haber

tenido en cuenta en todos estos productos todas las exigencias de sus clientes. Como puede ser, por ejemplo, que a partir de la medida 250, un anillo de rosca giratorio con émbolo de mordaza, permita un rápido y sencillo montaje de la mordaza.

A través de la unión normalizada entre la mordaza base y la suplementaria (dentado 1/16" x 90º ó bien 3/32" x 90º) se puede utilizar el gran surtido comercial de mordazas existente en el mercado.

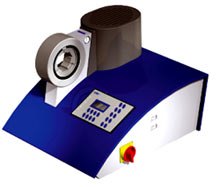

Sistema de sujeción

El SVP-3 automático y semiautomático facilita y simplifica la manipulación de este proceso. Sus ventajas son que evita cualquier rotura de los portaherramientas por sobrepresión. No necesita esfuerzos físicos. Se elimina el riesgo de accidentes por quemaduras del sistema térmico. Dispone de un código de barras grabado en el mandril (legible para el lector manual) que indica la presión a ejercer sobre el portaherramientas. El espacio que se necesita para este dispositivo es mínimo. La alimentación es de 400 V.

Sistema de equilibrado.

Especialmente la industria de fabricación de moldes necesita tales equilibrados. La pantalla del usuario está basada en Windows y es fácil de manejar. Marca la zona donde está el desequilibrio con un láser directamente al portaherramienta. La pantalla da sugerencias para equilibrar por anillas de contrapeso o taladrando en las zonas que lo admiten.

Schunk ofrece esta gama con la calidad que le respalda.

Sistemas de Portaherramientas de High Speed Cutting

Las ventajas económicas son, en compañía de una mayor calidad, la merma de tiempos de recorrido por reducción de los tiempos principales y el ahorro de pasos intermedios, como pueden ser, el afilado, el erosionado o retoques manuales. Determinados materiales, como pueden ser Grafito o bien Acero templado, únicamente pueden ser mecanizados con velocidades elevadísimas con la calidad exigida y con una geometría determinada..

La situación económica del sector alemán de construcción de maquinaria, exige estas acciones para el aseguramiento de su competitividad, para lo cual cuenta también con el aumento de la productividad en la mecanización. Ante esta perspectiva, el fresado-HSC, o también denominado Fresado- HPC (High Performance Cutting- para tener contemplado todos los parámetros estratégicos) obtiene cada vez más importancia en las técnicas de mecanizado.

El desarrollo de métodos de mecanizado de alta velocidad, surgió inicialmente motivado por la reducción de tiempos de producción, como resultado de unos volúmenes elevados de tiempos. A su vez se demostró, que en contra del mecanizado de fresado convencional, también se obtenía una reducción de las fuerzas de mecanizado, acompañado de una mejora en la calidad superficial y una mayor precisión de la pieza.

En este caso las velocidades de avance y de corte en el fresado-HSC, se veían incrementadas en un factor comprendido entre el 5 y 10. A parte de la mejora de la calidad superficial, también se obtiene una notable reducción de los tiempos principales, en los procesos intensivos de la mecanización. Los campos de aplicación de la tecnología-HSC, se encuentran principalmente donde existen exigencias elevadas respecto al arranque de viruta y una alta calidad superficial, o sea, especialmente en el campo de la matriceria y fabricación de herramientas, o bien el mecanizado voluminoso de aluminio del sector aeronáutico.

Prevalece para la correcta selección de la herramienta: para mecanizados de superficies, normalmente fresas de bola, los cuales ofrecen una elevadísima calidad superficial en avances pequeños (contemplados en centésimas de milímetro). En contra, para el desbaste, se utilizan preferentemente herramientas con radio, en su mayoría helicoidales.

También se contempla la correcta selección de los materiales de corte; con distintas finuras de material duro, en función del material, mayoritariamente con recubrimiento. A su vez, también se ha avanzado bastante en las aplicaciones CBN y PKD, especialmente en los campos del desarrollo de materiales de corte y técnicas de maquinaria.

Para mejorar la capacidad del fresado-HSC, se debe tener en cuenta otro aspecto muy importante, la mejora del sistema completo: el Eje, Portaherramientas y la herramienta. No se debe tener en cuenta únicamente la herramienta, si no, todo en conjunto dentro del sistema anteriormente citado. Algunos de los puntos son:

- Fallos de concentricidad de la herramienta,

- Fallos de sujeción por las tolerancias de los portaherramientas,

- Efectos derivados de las velocidades, como puede ser el doblado de la herramienta, como consecuencia del desequilibrio de fuerza.

- Oscilaciones del sistema “ Máquina“ , como resultado de fuerzas desequilibradas

- Pérdida de sujeción del sistema del Portaherramientas, supeditadas por las revoluciones.

Simplemente una mejora en la concentricidad del giro en el fresado-HSC, supondría un potencial para el incremento de la precisión del mecanizado, y por lo tanto la aplicación de procesos-HSC, por ejemplo: mediante la reducción de defectos y retoques.

La empresa Schunk GmbH & Co. KG de Lauffen am Neckar , como fabricante y líder del sector en la comercialización de sistemas de precisión de sujeción, puede valorar objetivamente los sistemas existentes en el mercado para su utilización. Este potencial de valoración, puede ser únicamente ofertado por un fabricante como SCHUNK, que fabrica y comercializa todos los sistemas. De esta forma se garantiza que no exista un “asesoramiento ciego”, si no, que se permita una valoración objetiva del sistema de sujeción más óptimo, conforme a las exigencias del cliente.

Diferencias respecto a la mecanización convencional

Las mayores velocidades de corte modifican el comportamiento de arranque de viruta en la pieza (Foto 2 –sección de viruta convencional y HSC). La velocidad de arranque de viruta es en el acero aprox. 0.2....1,0m/s y en el aluminio, aprox. 2...10m/s.

Definición del Portaherramientas en vista a las exigencias con HPC

Debemos manifestar una especial atención a los Portaherramientas como elemento de calidad de unión importante, entre el eje de la máquina y la herramienta de corte. El cambio visual más significativo en el mecanizado-HSC, respecto al mecanizado convencional, son las elevadas revoluciones. Por esto, una de las mayores exigencias a los Portaherramientas es la seguridad de sujeción en elevadas revoluciones, así como la simetría de rotación unida a la calidad de excentricidad para la eliminación de vibraciones. Esto justifica él por qué los Portas deben manifestar una precisión de concentricidad de giro entorno al 0,003mm.

En contra de lo habitualmente exigido, par de giro máximo de la herramienta en el porta, se antepone la experiencia, que para el mecanizado-HSC mediante el incremento de la velocidad de corte, las fuerzas de corte son notablemente inferiores a las obtenidas en el mecanizado convencional. Es muy bonito, si éstas, por ejemplo se utilizan en la fijación por adhesión de calor, pero no siempre es necesario. Para garantizar una elevada dinámica de los accionamientos lineales, es deseable que la unidad del eje con el Portaherramientas disponga del menor peso posible.