Plaquitas para mejorar el torneado de superaleaciones termoresistentes

27 de junio de 2011

La maquinabilidad deficiente es el desafío

Las superaleaciones termorresistentes (HRSA) presentan grandes exigencias al mecanizar porque son materiales que tienen gran resistencia a alta temperatura. Esta combinación hace que tenga muchas ventajas como material para piezas, pero también hace que su maquinabilidad sea escasa por las altas cargas mecánicas y el calor del filo. La fuerza de corte específica (que es una medida directa de la dificultad al mecanizar un material) de una HRSA típica casi duplica la del acero común.

Las superaleaciones con base de níquel, hierro o cobalto presentan características únicas para los sectores aeroespacial, energético y médico ya que sus propiedades no varían mucho hasta las proximidades del punto de fusión. Sin embargo, desde el punto de vista de la maquinabilidad, esto significa:

- más potencia

- condiciones de mecanizado extremadamente estables

- filos que admitan exigencias muy elevadas

- aplicación optimizada de refrigerante

- aproximación de la herramienta específica para la aplicación

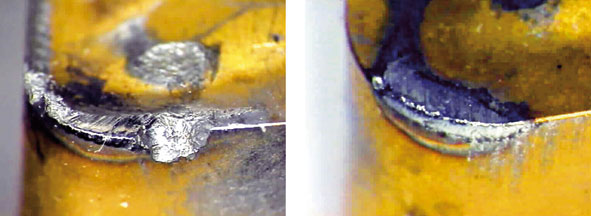

Hay varios mecanismos de desgaste no deseado que se desarrollan con rapidez y facilidad cuando el filo se expone a una combinación de tensiones, esfuerzos y calor. Sobre el filo actúan grandes fuerzas de compresión y de cizallamiento que lo hacen muy vulnerable a sus efectos destructivos. Para empeorar las cosas, los materiales HRSA sufren un rápido endurecimiento mecánico. Esto puede hacer aparecer otros tipos de desgaste que provoquen excesiva formación de rebabas en la pieza y dificulten las operaciones posteriores.

La velocidad de corte queda por ello limitada al mecanizar HRSA y es necesario mantenerla muy por debajo de los valores aplicados en otros materiales. Para mecanizar HRSA, es necesario combinar los datos de corte (velocidad, avance y profundidad de corte) para conseguir una buena operación.

El proceso de mecanizado de HRSA debe planificarse cuidadosamente teniendo en cuenta factores críticos y decisivos. Para empezar, se debe considerar el estado del material de la pieza. Fundición, forja, barra de material en bruto, tratamiento térmico, tratamiento en solución y envejecimiento, todos ellos afectan a la pieza y es necesario tenerlos en cuenta para seleccionar herramientas y métodos. Los valores de estado superficial varían y afectan al mecanizado del mismo modo que la dureza, que puede variar entre 30 y 50 HRC. La estrategia para tornear HRSA también debe incluir las exigencias derivadas de la forma y de las distintas fases del mecanizado, desbaste, semiacabado y acabado.

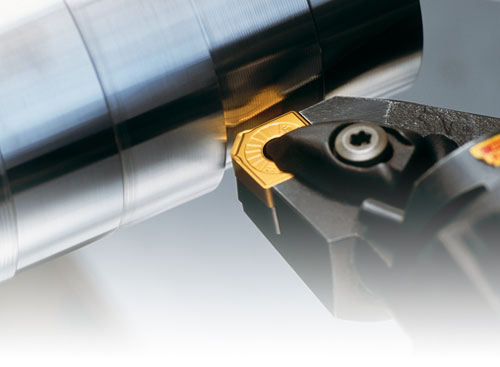

La aproximación del filo afecta a la productividad

El principal factor que afecta a la acción de corte en HRSA es la aproximación del filo a la pieza. El ángulo de posición del filo, combinado con la geometría de la plaquita, resulta esencial para obtener rendimiento, duración de la herramienta, seguridad y resultados. La forma de la plaquita debe elegirse en función del corte que es necesario realizar, pero el hecho de que un ángulo de posición pequeño contribuya al rendimiento y a la duración de la herramienta debería ser una parte definitiva de la aplicación. La elección de calidad de la plaquita se debe realizar en función del tamaño del ángulo de posición. Entre otras cosas, el ángulo de posición influye sobre el tipo de desgaste que crea entallas en el filo, cuyo tamaño afecta al resultado y causa fallo prematuro de la herramienta. Si se consigue una aproximación correcta para la aplicación, es posible seleccionar una calidad de plaquita de mayor productividad.

Las plaquitas redondas son las que tienen un filo más estable y ofrecen un aceptable ángulo de posición variable hasta una cierta profundidad de corte, como máximo un cuarto del diámetro de la plaquita. Para profundidades mayores, es mejor utilizar plaquitas cuadradas con un ángulo de posición constante de 45 grados. Para profundidades de corte pequeñas, como en acabado sin problemas de profundidad, es posible incrementar el avance para que la viruta sea más gruesa y así incrementar la productividad. En general, el radio de punta de la plaquita debería ser siempre tan grande como sea posible para el acabado. Para reducir aún más la tendencia al desgaste en entalla, se debe considerar un programa en el que la plaquita realice una acción circular en la entrada y en las esquinas. Y para distribuir la carga por todo el filo, resulta útil el avance en rampa y realizar varias pasadas.

En operaciones de torneado de esquinas, en las que resulta ideal la plaquita con forma de diamante de 80 grados, es posible limitar el ángulo de posición utilizando una plaquita que tenga los ángulos especialmente achaflanados. El tipo de plaquita Xcel ha sido desarrollado especialmente para tornear en HRSA. Esta plaquita combina buena accesibilidad en espacios reducidos, admite alto avance, con un ángulo de posición que minimiza el desgaste por entalla, al mismo tiempo que ofrece un espesor de viruta constante y bajas fuerzas radiales si se compara con las plaquitas redondas. De esta manera, la plaquita Xcel proporciona la solución de accesibilidad de una herramienta de 93 grados combinada con las ventajas del ángulo de posición de 45 grados para operaciones con profundidad de corte adecuada para semidesbaste.

Es necesario que el material de la herramienta sea específico

Es necesario que tanto la calidad como la geometría de la plaquita sean específicos para el material de la pieza por las elevadas exigencias que plantean las superaleaciones termorresistentes. Los filos deben presentar gran resistencia al calor, el nivel correcto de tenacidad y adherencia suficiente del recubrimiento. Una geometría de plaquita positiva, un filo agudo y resistente, y un rompevirutas relativamente abierto son las características que debe tener la plaquita intercambiable.

La elección de la calidad de la plaquita debe estar basada en el tipo de operación de torneado que se vaya a realizar (desbaste, semiacabado o acabado) y también en el estado de la pieza y el tipo de corte. Debido a la dureza del HRSA, siempre se debe tener en cuenta la deformación plástica del filo como principal riesgo a la hora de seleccionar la calidad de la plaquita. (El desgaste en entalla se ve afectado sobre todo por el ángulo de posición y la profundidad de corte). Para la selección de la calidad de la plaquita también se debe tener en cuenta la forma de la plaquita por su factor de resistencia en la aproximación, la carga de viruta y si se trata de un corte intermitente o continuo.

El torneado varía según cuál de las tres fases se esté realizando: primera fase (desbaste), intermedia (semidesbaste/acabado) y última fase (acabado); también si la pieza es de forja, fundición o barra de material en bruto. Se ha desarrollado una nueva serie de calidades de plaquita específica para HRSA con el objetivo de asumir las distintas exigencias de estas operaciones y piezas.

Calidad de la plaquita, optimización mediante la selección correcta

Normalmente, la selección de la calidad está basada en si la operación es desbaste o acabado, pero esto es sólo una parte cuando se trata de tornear HRSA. La deformación plástica como patrón de desgaste es un riesgo permanente que es necesario contrarrestar con calidades para tornear HRSA. El desgaste en entalla, el otro tipo de desgaste predominante en el torneado de HRSA es sin embargo consecuencia directa del ángulo de posición y, por ello, de la forma de la plaquita que se utilice. Como consecuencia, la selección de la calidad debe estar basada sobre todo en la forma de la plaquita.

Una ventaja de las calidades de metal duro es el equilibrio que permiten conseguir entre resistencia al desgaste y tenacidad. Las calidades de metal duro para tornear HRSA son plaquitas de grano fino, con recubrimiento y buenas propiedades de resistencia al calor y tenacidad. GC1105 es la primera elección, una calidad de aplicación general que se puede utilizar en las tres fases de mecanizado y que resulta también adecuada cuando el ángulo de posición debe ser más grande, cuando es necesario utilizar plaquitas de 80 ó 55 grados pero con avance moderado.

Una alternativa más tenaz, que ofrece seguridad en operaciones más exigentes e inestables, suele ser necesaria en las fases inicial e intermedia del mecanizado y en operaciones de ranurado. Las calidades GC1115 y GC1125 están desarrolladas para este área y también ayudarán a minimizar los problemas asociados con el martillado de las virutas y el desgaste en entalla. Si se necesitan otras alternativas de plaquita con tenacidad en el núcleo para optimizar operaciones de desbaste, una opción adecuada puede ser una calidad sin recubrimiento como la H13A.

Alta resistencia al calor con buena barrera térmica es una necesidad para el acabado. La calidad SO5F está optimizada para un ángulo de posición de 45 grados y resulta ideal para la última fase del mecanizado utilizando plaquitas cuadradas y redondas. Ha sido desarrollada para optimizar la productividad en el acabado y por ello ofrece una profundidad de deformación del material y perfiles de tensión residual muy uniformes si se compara el mecanizado con plaquitas nuevas y gastadas.

Las calidades de plaquita de cerámica permiten conseguir alta productividad en operaciones de torneado en desbaste de HRSA. Sus aplicaciones son muy diferentes a las de las calidades de metal duro por su elevada resistencia al desgaste térmico, que permite utilizar velocidades de corte más altas. Sin embargo sus bajas propiedades de tenacidad hacen que sean vulnerables a determinados patrones de desgaste destructivo. Las calidades de cerámica necesitan un correcto recorrido de la herramienta a la entrada/salida del corte y es necesario limitar el espesor de la viruta. También requieren que el filo tenga la aproximación adecuada, idealmente un ángulo de posición de unos 45 grados con plaquitas redondas o cuadradas.

Hay dos calidades de cerámica de tipo Sialon que ofrecen excelente productividad en operaciones medias y de desbaste en las fases inicial y media del mecanizado. El Sialon es una mezcla de nitruro de silicio y óxido de aluminio que ofrece la mejor estabilidad química para reducir el desgaste en entalla en operaciones exigentes. Las cerámicas pueden multiplicar la velocidad de corte del carburo en la aplicación correcta. Esta característica, junto con la resistencia de la plaquita redonda, puede ofrecer una combinación ventajosa para mejorar la productividad.

La calidad cerámica de Sialon CC6060 ha sido desarrollada para grandes longitudes de pasada y también para perfilado y vaciado con técnicas avanzadas de programación, con entrada y salida radial de las esquinas. Esta es una calidad con mucha resistencia al desgaste en entalla muy adecuada para piezas mecanizadas previamente. Para desbaste, la calidad de Sialon CC6065 tiene más tenacidad en el núcleo y por ello es más adecuada para desbaste pesado y avance axial directo hacia la pieza, como ocurre al mecanizar cavidades, ángulos y escuadras. Esta calidad es muy adecuada para mejorar la productividad incrementando el avance en la fase de desbaste del mecanizado y también para piezas que todavía presenten cascarilla.

Un tipo distinto de plaquita de cerámica, la CC670 es una plaquita reforzada con filamentos de carburo de silicio, donde los filamentos tienen orientación aleatoria dentro del material de base. Estas plaquitas están especialmente indicadas para mecanizado a alta velocidad de HRSA y también para materiales endurecidos en los que las exigencias de seguridad se apoyan sobre todo en la tenacidad del filo. La calidad CC670 ha sido desarrollada principalmente para incrementar la resistencia respecto a los materiales cerámicos tradicionales. Está indicada para tornear piezas que hayan sido forjadas y por ello tengan cascarilla y superficie basta, muy habitual en la primera fase del mecanizado.

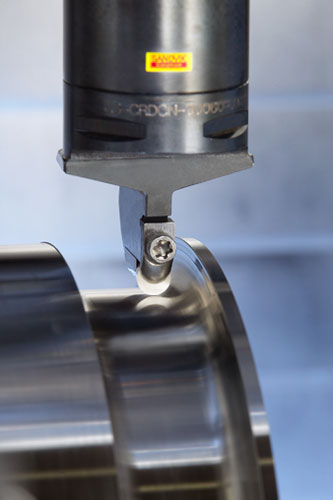

Forma de la plaquita, elección de la geometría

Se ha diseñado una nueva gama de geometrías de plaquita que admiten profundidad de corte entre 0,2 y 10 milímetros con formación de viruta controlada y bajo nivel de presión sobre el filo. Además de la geometría RO para plaquitas redondas, la nueva geometría S para torneado general con plaquitas de doble cara ofrece nuevos niveles de seguridad del proceso y es capaz de cumplir las exigencias de acabado superficial.

Como primera elección general, la geometría SM se ha diseñado para torneado en semiacabado y torneado medio. Tiene un área de aplicación media muy amplia, con filo agudo y gran capacidad de control de viruta, y también presenta buen rendimiento en cortes prolongados. Si se requiere más resistencia del filo para torneado en desbaste medio y ligero, en cortes intermitentes y continuos, con costras de fundición y forja, la geometría tenaz SMR proporciona la mejor resistencia del filo y una capacidad de avance próxima a las plaquitas redondas.

Para acabado de piezas en HRSA hay dos geometrías S, y es la SGF la indicada para semiacabado y acabado por su filo agudo y rectificado y su baja presión. Alta precisión y muy buen acabado superficial son los resultados mientras que la geometría SF ofrece control extra de la viruta para acabado y semiacabado. El filo agudo de esta geometría hace que esta plaquita sea capaz de ofrecer buenos resultados en grandes longitudes de pasada donde la profundidad de corte sea más pequeña.

Recomendaciones para torneado en HRSA

Para terminar, la optimización de las operaciones de torneado en esta exigente gama de materiales debe afrontarse a través del equilibrio del efecto combinado de los distintos materiales y los factores de aplicación implicados. Hay algunas reglas prácticas que se pueden aplicar en el torneado de HRSA:

- cuidadosa planificación previa: definir una estrategia de mecanizado coherente

- prestar mucha atención a la aproximación de la herramienta

- seleccionar la mejor alternativa entre las nuevas plaquitas intercambiables

- establecer con cuidado el mejor recorrido de la herramienta, un soporte de la herramienta estable y los datos de corte más adecuados

- utilizar el cálculo de longitud de corte espiral para predecir los cortes

- aplicar refrigerante correctamente, suele ser adecuado utilizar alta presión