Soldadura y decapado de aceros inoxidables dúplex y superdúplex

11 de abril de 2011

El elevado contenido en cromo en combinación con nitrógeno y, a menudo, también con molibdeno, confiere a los aceros dúplex una resistencia superior a la corrosión por picadura y a la corrosión por fisuras. La estructura dúplex proporciona una elevada resistencia mecánica, una elevada resistencia a la corrosión, y una excelente resistencia a la corrosión bajo solicitaciones de tensión. Gracias a esta excepcional combinación de propiedades, los aceros dúplex poseen múltiples usos, desde depósitos para fluidos corrosivos hasta componentes estructurales, cargueros químicos y aplicaciones en alta mar. La limpieza de estos aceros inoxidables es de vital importancia ya que su vida en servicio dependerán claramente de su estado superficial. Analizaremos cómo los procesos de desengrasado, decapado y pasivado con agentes químicos Avesta mejoran la resistencia a la corrosión de los equipos y las características obtenidas.

1.- Composiciones químicas

La tabla 1 muestra la composición química (metal de aportación) de algunos aceros dúplex. Se indica la denominación comercial ‘Avesta’ y ‘Böhler’ de estos consumibles (electrodo, hilo macizo e hilo tubular). También es posible utilizar arco sumergido para realizar las uniones, aunque no se detalla información de este proceso. Para la soldadura se pueden normalmente usar consumibles con mayor contenido de aleación. Por ejemplo, LDX 2101, 2304 y 2205 se pueden soldar con 2507/P100.

|

|

AVESTA denominación |

BÖHLER denominación |

EN |

ASTM / AWS |

C |

N |

Cr |

Ni |

Mo |

Otros |

|

Chapa |

LDX 2101 2304 2205 SAF 2507 |

|

1.4162 1.4362 1.4462 1.4410 |

S32101 S32304 S32205 S32750 |

0,03 0,02 0,02 0,02 |

0,22 0,10 0,17 0,27 |

21 23 22 |

1,5 4,8 5,7 |

0,3 0,3 3,1 |

5 Mn

|

|

MMA |

LDX 2101 2304 2205 2507/P100 |

- - Fox CN 22/9N Fox CN 25/9 CuT |

- - 22 9 3 N LR 25 9 4 N LR |

- - E2209 E2594 |

0,04 0,02 0,02 0,03 |

0,14 0,12 0,15 0,23 |

23,5 24,5 23,0 25,5 |

7,0 9,0 9,5 10,0 |

0,3 <0,3 3,0 3,6 |

|

|

MIG TIG |

LDX 2101 2304 2205 2507/P100 |

- - Fox CN 22/9N Fox CN 25/9 CuT |

- - 22 9 3 N L 25 9 4 N L |

- - ER2209 ER2594 |

0,02 0,02 0,02 0,02 |

0,14 0,14 0,17 0,25 |

23,0 23,5 23,0 25,0 |

7,0 7,0 8,5 9,5 |

<0,5 <0,5 3,1 4,0 |

|

|

FCAW |

LDX 2101 2304 2205 |

- - CN 22/9N-FD |

- - 22 9 3 N L |

- - E 2209 |

0,03 0,03 0,03 |

0,14 0,14 0,13 |

24,0 24,0 22,7 |

9,0 9,0 9,0 |

0,2 0,7 3,2 |

|

2.- Microestructura

La composición química de los aceros dúplex está equilibrada para garantizar que, en estado de recocido de disolución, presenten una estructura con cantidades aproximadamente iguales de ferrita y austenita.

Los aceros dúplex solidifican inicialmente con una estructura completamente ferrítica. A continuación pasan por una transformación de fase en la cual la austenita primaria y secundaria crece en los bordes del grano de ferrita. La cantidad de austenita depende en gran medida de la composición y en la velocidad de enfriamiento. En la producción de chapas, bobinas, tuberías, etc., se puede utilizar un tratamiento térmico controlado para obtener un equilibrio del 50% de austenita y ferrita. Sin embargo, al soldar, las condiciones de enfriamiento no son tan buenas. En este caso, el enfriamiento es a menudo muy rápido y, en consecuencia, queda poco tiempo para que se forme la austenita. Por consiguiente, para proporcionar una estructura equilibrada,

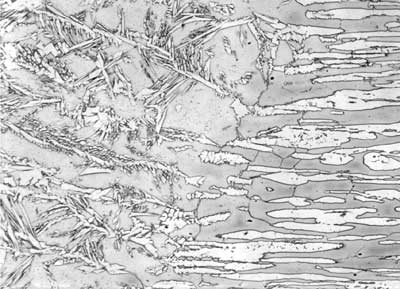

los metales de aportación siempre están sobrealeados con níquel. Este metal tiene una fuerte acción estabilizadora de la austenita. El nitrógeno es otro elemento estabilizador de la austenita, utilizado en los aceros dúplex actuales y gracias al cual es posible la correcta unión de este tipo de aceros ya que facilita la reformación de austenita. Las variaciones de entre 20 y 70% de ferrita en el metal aportado son normales. Las soldaduras con este contenido de ferrita tienen buenas propiedades mecánicas y de resistencia a la corrosión. La figura 1 muestra la línea de fusión en una unión soldada de 2205. Soldar con un metal de aportación ‘equivocado’, con poco metal de aportación (por ejemplo poca separación de bordes / sin separación de bordes) o sin metal de aportación puede provocar un contenido de ferrita por encima del 70%. Esto conlleva el riesgo de una menor ductilidad y una resistencia reducida a la corrosión.

Cuando los aceros dúplex están sometidos a temperaturas desde 350 °C hasta alrededor de 950 °C, se forman precipitados secundarios. Las fases intermetálicas, por ejemplo la fase sigma, se forman en el rango de temperaturas entre 600-950 °C. La ferrita se reforma entre 350 y 525 °C (fragilización a 475 °C). La reformación de ferrita puede tener un efecto de fragilización y un impacto negativo en la resistencia a la corrosión. Por lo tanto, se debe evitar la exposición innecesaria a estas temperaturas. En un proceso de soldeo convencional, el tiempo de exposición a estas temperaturas es relativamente corto. Sin embargo, existe un riesgo evidente si el metal es sometido a un tratamiento térmico posterior.

La tabla 2 muestra los tratamientos térmicos recomendados. A cualquier otra temperatura distinta a las mencionadas en la tabla, los resultados del revenido para aliviar tensiones producen una menor ductilidad y una reducción de la resistencia a la corrosión y, por lo tanto, se deberán evitar.

|

|

LDX 2101 |

2304 |

2205 |

SAF 2507 |

|

Conformado en caliente (ºC) |

900-1100 |

900-1100 |

950-1150 |

1025-1200 |

|

Tratamiento térmico de disolución (ºC) |

1020-1080 |

950-1050 |

1020-1100 |

1040-1120 |

|

Revenido de alivio de tensiones (ºC) |

1020-1080 |

950-1050 |

1020-1100 |

1040-1120 |

3.- Propiedades mecánicas

Los aceros dúplex se caracterizan por su gran resistencia. La tabla 3 muestra las propiedades mecánicas normales de los metales de aportación (metal puro de soldadura). La alta resistencia a la tracción también significa que las propiedades de fatiga son muy buenas. No obstante, la resistencia a la fatiga depende en gran medida de la forma de la pieza. Las propiedades de fatiga en las uniones soldadas son también claramente inferiores. El método de soldadura y el tipo de unión son de gran importancia. Por ejemplo, una unión con soldadura TIG tiene propiedades considerablemente mejores que una realizada con electrodos recubiertos. Debido a que su ductilidad es inferior a la de los aceros austeníticos; los aceros dúplex no son aptos para utilizarse a bajas temperaturas (< -40 °C).

|

Clase de acero |

MMA |

MIG |

TIG |

SAW |

FCAW |

|

LDX 2101 Limite elástico Resistencia Máxima Elongación (%) Impacto (J) a +20ºC Impacto (J) a -40ºC |

640 800 25 45 28 |

520 710 30 150 110 |

550 730 30 180 180 |

570 750 25 140 60 |

580 760 25 63 45 |

|

2304 Limite elástico Resistencia Máxima Elongación (%) Impacto (J) a +20ºC Impacto (J) a -40ºC |

640 780 23 40 25 |

520 710 30 150 110 |

550 730 30 180 180 |

480 650 25 100 - |

580 760 25 50 40 |

|

2205 Limite elástico Resistencia Máxima Elongación (%) Impacto (J) a +20ºC Impacto (J) a -40ºC |

620 810 25 45 35 |

550 770 30 150 110 |

610 805 31 200 170 |

590 800 29 100 70 |

600 800 27 60 40 |

|

SAF 2507 Limite elástico Resistencia Máxima Elongación (%) Impacto (J) a +20ºC Impacto (J) a -40ºC |

700 900 26 80 55 |

570 830 29 140 - |

660 860 28 190 170 |

650 870 26 80 - |

- - - - - |

4.- Propiedades de corrosión

Los aceros dúplex ofrecen una amplia variedad de propiedades de corrosión. El elevado contenido de cromo permite que la resistencia a la corrosión sea generalmente muy buena en la mayoría de los ambientes. Esto se aplica tanto a la corrosión por picadura como por fisuras. La gran resistencia mecánica implica también que la resistencia a la corrosión bajo tensión sea muy buena. Debido al bajo contenido de carbono, la corrosión intergranular rara vez supone un problema.

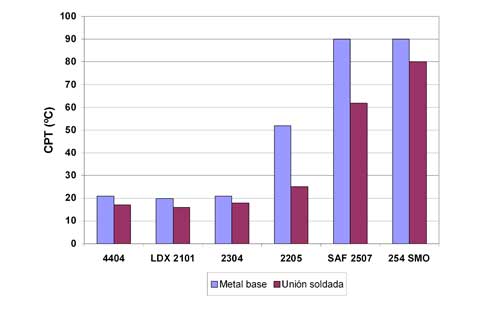

En términos generales, la resistencia a la corrosión aumenta con el incremento del contenido de níquel, cromo, molibdeno y nitrógeno. Esto se refleja en la ‘clasificación de resistencia’ de los aceros dúplex: LDX 2101; 2304; 2205; SAF 2507. En la figura 2 se muestra la resistencia a la corrosión por picadura.

En general, la resistencia a la corrosión de una unión soldada es ligeramente inferior a la del metal base. Esto se debe sobre todo al ciclo de temperatura al que se ha sometido la soldadura y la zona afectada por el calor (HAZ, ‘heat affected zone’), a la forma de la superficie soldada y a los contaminantes y defectos generados al soldar. Para obtener la mejor resistencia posible a la corrosión, las superficies de la soldadura y de la chapa base deben estar limpias y lisas. Después de soldar, se debe decapar tanto el metal de soldadura como la zona afectada por el calor (HAZ).

5.- Conformado

El conformado en caliente, si fuese requerido, se debe efectuar con las temperaturas indicadas en la tabla 2. Los aceros dúplex tienden a la precipitación cuando están sujetos a temperaturas por debajo de aproximadamente 900 °C. La precipitación conlleva un descenso tanto de la ductilidad como de la resistencia a la corrosión.

Para reducir la cantidad de precipitados, la pieza de trabajo se debe someter a un tratamiento térmico de disolución después del conformado en caliente. Los aceros dúplex se ablandan considerablemente a temperaturas altas. Esto se debe tener en cuenta durante la manipulación y la preparación de herramientas y el posicionamiento previos al tratamiento térmico.

El conformado en frío de los aceros dúplex se puede realizar con métodos convencionales. Sin embargo, debido a su gran resistencia mecánica, las operaciones como embutición profunda, conformado por estirado y torneado son más difíciles que con aceros austeníticos.

El mecanizado de aceros dúplex (exceptuando LDX 2101) es ligeramente más difícil que la de los aceros austeníticos, debido a su dureza. Las herramientas de acero de corte rápido suelen ser más eficaces que las herramientas de cerámica.

6.- Métodos de soldadura

Para soldar los aceros dúplex se pueden utilizar todos los métodos convencionales de soldadura como MMA (electrodos recubiertos), MIG/MAG, TIG, SAW, FCAW, plasma y láser. Sólo está permitido soldar sin metal de aportación cuando exista la posibilidad de un tratamiento térmico posterior (tratamiento térmico de disolución). Si no se efectúa el tratamiento térmico, hay un gran riesgo de que el contenido de ferrita en el metal de aportación sea demasiado elevado. En consecuencia, la ductilidad y la resistencia a la corrosión serán más bajas. La elección del método de soldadura normalmente está determinada por las propiedades requeridas, la posición de soldadura y la productividad.

La soldadura MMA (electrodo recubierto) es particularmente idónea para soldadura en posición, soldadura por una cara y allí donde el acceso esté limitado. Avesta Welding tiene una gama muy amplia de electrodos revestidos para aceros dúplex, tanto para soldar en toda posición (series 3D), alto rendimiento (series 2D) y especial tubería (series 4D). Para todos los productos, el mejor resultado lo proporciona la corriente continua (DC+). No obstante, todos los electrodos rutilo-ácido también pueden ser utilizados con corriente alterna. Sin embargo, su soldabilidad es claramente inferior si se compara con la corriente continua. Para soldar se debe utilizar un arco corto dado que aporta mayor estabilidad y reduce el riesgo de captar nitrógeno. Esto último podría provocar la formación de poros y aumentar la oxidación de la superficie.

La soldadura MIG (en realidad se efectúa frecuentemente una soldadura MAG con un componente activo en el gas protector) es un método especialmente idóneo para soldar

chapa metálica de hasta aproximadamente 6 milímetros de espesor. La soldadura normalmente se hace por ambos lados, pero la chapa metálica (< 4 milímetros) se puede soldar por un lado solo utilizando un soporte cerámico. Para soldar normalmente se utiliza arco spray o arco pulsado. La ventaja de la soldadura con arco spray es la mayor velocidad de deposición. Sin embargo, debido a que el baño de fusión es relativamente grande, las posibilidades de soldadura en posición son limitadas. La transferencia de gota es considerablemente más lenta y más controlada con el arco pulsado. Por lo tanto la adecuación para la soldadura en posición, especialmente en vertical descendente, es muy elevada. Dado que la estabilidad del arco spray es relativamente baja, el arco pulsado es particularmente importante al soldar acero superdúplex, SAF 2507. El método MIG está especialmente indicado para la soldadura robotizada o automática en toda posición.

La soldadura TIG normalmente se utiliza para piezas de poco espesor (de hasta aproximadamente 4 milímetros). Es muy común para soldar uniones de tuberías. El método también es particularmente apto para soldar pasadas de raíz en una cara (con y sin soporte de raíz). Los cordones posteriores pueden ser soldados a continuación utilizando un método con una mayor velocidad de deposición. El proceso SAW (soldadura por arco sumergido), es de uso generalizado con aceros dúplex. Su alta productividad y magníficos acabados son un gran punto a su favor. Además, el entorno de trabajo SAW es notablemente mejor que el de otros métodos. Tanto la generación de humo como la radiación son mínimas. Las desventajas de SAW son que está limitada a la posición horizontal y que el aporte de calor es relativamente grande. En consecuencia, las piezas pequeñas presentan problemas. Para SAW se debe utilizar un fundente aglomerado, por ejemplo Avesta 805.

La soldadura con hilo tubular (FCAW) es apta para espesores de material superiores a aproximadamente 2,5 milímetros. La escoria que se forma permite que la soldabilidad posicional sea muy buena. Al utilizar FCAW (hilo tubular), el arco y el baño de fusión están protegidos tanto por la escoria como por el gas protector. La transferencia de gotas es uniforme y los acabados son extremamente lisos y finos. FCAW es muy conveniente para la soldadura por una cara contra soporte cerámico. Esto es rápido y eficaz. Además, las propiedades de la superficie del lado de la pasada de raíz son muy buenas. Para mejores resultados, el cordón de raíz debería soldarse utilizando una intensidad de corriente ligeramente menor. El hilo tubular está disponible como LDX 2101, 2304 y 2205. Existen 2 variantes, según la soldadura se realice en posición (2D) o toda posición (3D).

7.- Gases de protección

La soldadura MIG de aceros dúplex es posible utilizando los gases protectores convencionales empleados en aceros inoxidables. Normalmente se utiliza argón añadiendo un 2% de O2 o 2-3% de CO2. Ambos actúan como estabilizadores de arco. Es conveniente añadir aproximadamente un 30% de helio ya que incrementa la energía del arco que, a su vez, incrementa la fluidez del baño de fusión y permite mayores velocidades de soldadura. Se han obtenido muy buenos resultados al utilizar arco pulsado con un gas de cuatro componentes (Ar + 30% He + 2,5% CO2 + 0,03% NO). La estabilidad del arco varía considerablemente entre los diferentes tipos de arco, clases de acero e incluso entre diferentes máquinas de soldar. La tabla 4 muestra las recomendaciones generales de gas adecuado para la soldadura MIG y TIG de varias clases de dúplex.

|

Método |

Calidades |

Gases de protección |

|

MIG |

LDX 2101, 2304, 2205

2507/P100 |

1.- Ar+30%He+1-3%CO2 2.- Ar+1-2%O2 o Ar+2-3%CO2

1.- Ar+30%He+1-3%CO2 2.- Ar 3.- Ar+1-2%O2 o Ar+2-3%CO2

|

|

TIG |

LDX 2101, 2304, 2204 2507/P100 |

1.- Ar+ 2%N2+10-30%He 2.- Ar

|

|

FCAW |

LDX 2101, 2304, 2205 |

1.- Ar+ 16-25%CO2 2.- 100% CO2 |

La soldadura TIG normalmente se efectúa con argón puro como gas protector. La resistencia a la corrosión, en concreto por picadura, se puede incrementar considerablemente añadiendo hasta un 2% de nitrógeno. Sin embargo, el riesgo de poros aumenta con el mayor contenido de nitrógeno, por lo cual éste no debería exceder del 2%. Si se añade un 30% de helio, la energía del arco aumenta notablemente permitiendo un incremento considerable (20-30%) de la velocidad de soldadura. En la soldadura de aceros dúplex, no es recomendable añadir hidrógeno.

Esto puede causar la fragilización por hidrógeno en combinación con el elevado contenido de ferrita (más del 70%). Como gas de respaldo se puede utilizar el mismo que el gas de protección. No obstante, el gas Formier, mezcla de hidrógeno nitrógeno (90% N2 + 10% H2), es una buena alternativa que al mismo tiempo proporciona una excelente protección de raíz y además es más barata que el argón puro. No se ha constatado ningún efecto negativo puesto que en el metal de aportación sólo penetra una cantidad insignificante de hidrógeno. Se debería utilizar también un gas de protección al puntear todo el recorrido hasta que el grosor de la soldadura sea de por lo menos 8 milímetros.

Para la soldadura con hilo tubular (FCAW) se efectúa preferentemente utilizando argón con un añadido del 16-25% de dióxido de carbono como gas protector. También es posible soldar con dióxido de carbono puro, pero la estabilidad del arco y el control del baño de soldadura son notablemente más pobres. Sin embargo, comparado con un gas mixto, una de las ventajas del CO2 es que la penetración es ligeramente mejor. También en comparación con un gas mixto, el voltaje se debería aumentar en 2-3 voltios al soldar con dióxido de carbono puro. Así se evita que el arco sea demasiado corto.

8.- Limpieza previa a la soldadura

Para garantizar la soldabilidad y reducir la necesidad de limpieza posterior a la soldadura, antes de proceder a soldar se deben limpiar en profundidad todas las superficies de unión y las superficies adyacentes. Deberá eliminarse la suciedad, el aceite y la grasa utilizando un limpiador como por ejemplo Avesta 401 Cleaner. Todos los bordes desiguales se deben eliminar completamente esmerilando con suavidad. Los óxidos, pinturas y capas de imprimación se eliminarán no sólo en la unión sino también a 50 milímetros de los bordes de las uniones.

9.- Técnicas de soldadura

En posición plana no debería darse un zigzagueo (‘weaving’) importante. Sin embargo, en la posición vertical hacia arriba, son convenientes los zigzagueos de hasta 20 milímetros de amplitud. Para tener un mejor control del arco y del baño de fusión, la soldadura normalmente se realiza con un ángulo ‘de retroceso’ de antorcha (FCAW) o electrodo de aproximadamente 10º. En la soldadura con arco sumergido, normalmente la antorcha no está en ángulo. Un ángulo de antorcha de 10-15º en la dirección de soldadura (es decir directo, ‘en dirección de avance’) aumenta la penetración. Esto permite que el borde sin achaflanar sea incrementado hasta aproximadamente 8 milímetros. No obstante, dado que LDX 2101 y SAF 2507 son ligeramente más sensibles al aporte de calor necesario, este aumento sólo se debe utilizar para 2205 y 2304. Los soportes suelen ser cerámicos especialmente al usar hilo de soldar. La forma del soporte posterior puede variar según el tipo de unión. Una separación de bordes de 4-6 milímetros muchas veces proporciona una buena forma del cordón de raíz. Una separación demasiado ancha puede dar lugar a un cordón de raíz demasiado delgado que, en el peor caso, puede agrietarse debido al grado de embridado.

10.- Distorsión

En términos generales, el coeficiente de expansión de los aceros dúplex es inferior al de los aceros austeníticos y sólo ligeramente superior al de los aceros al carbono. En consecuencia, la distorsión al soldar aceros dúplex es algo inferior a la de los aceros austeníticos. Sin embargo, esto no significa que se pueda simplificar la soldadura por puntos.

11.- Precalentamiento

En general los aceros inoxidables (incluyendo los aceros dúplex) no necesitan un precalentamiento antes de soldar. Normalmente la soldadura se hace a temperatura ambiente. Con temperaturas más bajas, se recomienda precalentar hasta un máximo de 50 °C. Esto expulsa toda humedad que, de lo contrario, podría provocar la formación de poros. Al soldar acero colado, o cuando la pieza es gruesa o el embridado es elevado, puede ser conveniente precalentar hasta un máximo de 150 °C.

12.- Temperatura entre pasadas

La temperatura entre pasadas recomendada para Avesta LDX 2101 es de 150 °C. Tanto el Avesta 2304 como Avesta 2205 son ligeramente más tolerantes, pero se deberían soldar por debajo de 200 °C. Los aceros súperdúplex como SAF 2507 tienen una estructura mucho más sensible y, dado que el riesgo nocivo de precipitación aumenta fuertemente con temperatura entre pasadas incrementada, no se deberían soldar por encima de 100 °C. La conductividad térmica es del mismo tipo que la de aceros austeníticos, o sea considerablemente más baja que en los aceros de baja aleación y al carbono. Esto significa que, comparado con los aceros al carbono, lleva más tiempo alcanzar la correcta temperatura entre pasadas. El enfriamiento se puede acelerar utilizando aire comprimido. Es más conveniente dirigirlo contra el lado posterior de la chapa o al interior del tubo. El aire a presión aplicado directamente contra la unión soldada presenta el riesgo de contaminación. El enfriamiento también se puede acelerar con la soldadura intermitente, utilizando una secuencia de soldadura planificada correctamente.

La temperatura entre pasadas debe ser medida y para ello se utiliza algún tipo de termómetro o termoelemento. Los lápices termométricos rara vez ofrecen buenos resultados por lo que se deben evitar.

13.- Aporte de calor

El Avesta 2205 puede ser soldado utilizando un aporte de calor relativamente elevado, sin afectar negativamente a la microestructura y, en consecuencia, a las propiedades. Se han utilizado aportes de calor superiores a 3 kJ por milímetro sin efectos negativos. El método de soldadura, la radiación, la distorsión y el tamaño del baño de fusión suelen ser los factores de limitación (más que el aporte de calor). LDX 2101, 2304 y, en particular, SAF 2507 deben ser soldados con menos aporte de calor.

Recomendaciones generales:

- 2304: máximo 2,0 kJ/mm

- 2205: máximo 2,5 kJ/mm

- LDX 2101, SAF 2507: máximo 1,5 kJ/mm

Los aceros dúplex no deberían soldarse con un aporte de calor demasiado bajo. En este caso el nivel de enfriamiento podría ser muy rápido originando un elevado contenido de ferrita (superior al 70%). Esto se aplica especialmente al soldar piezas gruesas. Los aportes teóricos mínimos de calor son de 0,5 kJ por milímetro para 2304 y 2205 y 0,3 kJ por milímetro para LDX 2101 y SAF 2507. Especialmente en la soldadura automática, el aporte de calor es fácil de controlar. Aunque siempre es deseable optimizar la productividad incrementando los parámetros de soldadura, el aporte de calor nunca debería exceder el valor recomendado.

14.- Limpieza posterior a la soldadura

La limpieza postsoldadura es importante para obtener una resistencia a la corrosión plenamente satisfactoria. Está claro que forma parte integral de todo el proceso de soldadura del acero inoxidable. A pesar de esto, la limpieza post-soldadura no siempre se aplica como norma. El método y el alcance de la limpieza están determinados por los requisitos impuestos para la resistencia a la corrosión, la higiene y el aspecto exterior. En otros casos también se realizan procesos de limpieza de mantenimiento (figura 3).

En términos generales, un requisito básico es que los defectos, el óxido de soldadura, los contaminantes orgánicos y la contaminación del acero al carbono se deben eliminar de la soldadura y de las superficies del metal base. Esto se puede efectuar mecánicamente (mediante esmerilando, cepillando, puliendo, chorreando) o químicamente (decapado). Una regla general importante para esmerilar es acabar siempre con un pulido. En caso contrario el riesgo de marcas nocivas de desbarbado es muy elevado.

El método demostrado como más fiable es una combinación de limpieza mecánica y química, por ejemplo cepillado con un cepillo de acero inoxidable seguido de un decapado. Avesta Finishing Chemicals tiene una gama completa de productos para el decapado de soldaduras de acero inoxidable. Abarca productos de limpieza, pastas, sprays y líquidos decapantes, líquidos desengrasantes y pasivantes. El primer proceso a realizar es la limpieza de la superficie del acero inoxidable mediante un agente desengrasante (Avesta 401 Cleaner) mediante el cual se elimina aceites superficiales, manchas, huellas y va a permitir un proceso posterior de decapado adecuado.

Los aceros dúplex generalmente son más difíciles de decapar que los aceros austeníticos como 1.4401 (308L) y 1.4404 (316L). Por este motivo, para decapar calidades dúplex se deberían utilizar Avesta 140 Red One, que son productos decapantes (en pasta) comparativamente fuertes. En caso de utilizar un agente decapante en forma de spray se recomienda el Avesta 204 (figura 4), y en algunos casos es posible realizar el decapado por inmersión, es decir, introduciendo la pieza a decapar en una ‘bañera’ o contenedor con el líquido decapante necesario (Avesta 302) y en la concentración adecuada (figura 5).

Algunos de los factores principales que proporcionarán un correcto decapado son el líquido decapante utilizado, temperatura a la cual se realiza el decapado, material a decapar, y grosor del óxido. La tabla 5 muestra los tiempos aproximados de decapado para diferentes materiales de soldadura.

|

Grado de acero inoxidable |

|

Consumible soldadura |

Pasta decapante |

Spray decapante |

||||||

|

EN |

ASTM |

Método Soldar |

Nomenclatura Avesta |

Nomenclatura Böhler |

Nomenclatura Avesta |

Tiempo (minutos) recomendados |

Nomenclatura Avesta |

Tiempo (minutos) recomend. |

||

|

Grupo 2: Fácil de decapar |

||||||||||

|

1.4301 |

304 |

MMA |

308L/MVR |

FOX EAS 2 |

BlueOne™ 130 |

30 – 60 |

RedOne™ 240 |

45 – 90 |

||

|

1.4301 |

304 |

MIG |

308L-Si/MVR-Si |

EAS 2-IG(SI) |

BlueOne™ 130 |

30 – 60 |

RedOne™ 240 |

45 – 90 |

||

|

1.4401 |

316 |

MMA |

316L/SKR |

FOX EAS 4 M- |

BlueOne™ 130 |

30 – 60 |

RedOne™ 240 |

45 – 90 |

||

|

1.4401 |

316 |

MIG |

316L-Si/SKR-Si |

EAS 4 M-IG(Si) |

BlueOne™ 130 |

30 – 60 |

RedOne™ 240 |

45 – 90 |

||

|

1.4404 |

316L |

MMA V-joint |

316L/SKR |

FOX EAS 4M- TS |

BlueOne™ 130 |

30 – 60 |

RedOne™ 240 |

45 – 90 |

||

|

1.4404 |

316L |

MMA |

316L/SKR |

FOX EAS 4M |

BlueOne™ 130 |

30 – 60 |

RedOne™ 240 |

45 – 90 |

||

|

1.4404 |

316L |

MMA |

316L/SKR |

FOX EAS 4M-A |

BlueOne™ 130 |

30 – 60 |

RedOne™ 240 |

45 – 90 |

||

|

1.4404 |

316L |

FCAW |

316L/SKR |

EAS 4M-FD |

BlueOne™ 130 |

30 – 60 |

RedOne™ 240 |

45 – 90 |

||

|

1.4404 |

316L |

MIG |

316L-Si/SKR-Si |

EAS 4M-IG |

BlueOne™ 130 |

30 – 60 |

RedOne™ 240 |

45 – 90 |

||

|

1.4404 |

316L |

MCAW |

– |

EAS 4M-MC |

BlueOne™ 130 |

30 – 60 |

RedOne™ 240 |

45 – 90 |

||

|

Grupo 3: Difícil de decapar |

|

|||||||||

|

1.4539 |

904L |

MMA |

904L |

FOX CN 20/25 M |

BlueOne™ 130 |

90 – 180 |

RedOne™ 240 |

120 – 240 |

||

|

1.4539 |

904L |

MIG |

904L |

CN 20/25 M-IG |

BlueOne™ 130 |

90 – 180 |

RedOne™ 240 |

120 – 240 |

||

|

1.4539 |

904L |

MMA |

P12-R |

FOX NIBAS 625- |

BlueOne™ 130 |

90 – 180 |

RedOne™ 240 |

120 – 240 |

||

|

1.4501 |

S32760 |

MMA |

2507/P100 |

FOXCN 25/9 CuT |

BlueOne™ 130 |

90 – 180 |

RedOne™ 240 |

120 – 240 |

||

|

1.4161 |

S32101 |

MIG |

LDX 2101 |

– |

BlueOne™ 130 |

90 – 180 |

RedOne™ 240 |

120 – 240 |

||

|

1.4161 |

S32101 |

FCAW |

LDX 2101 |

CN 24/9 LDX-FD |

BlueOne™ 130 |

90 – 180 |

RedOne™ 240 |

120 – 240 |

||

|

1.4362 |

S32304 |

MIG |

2304 |

– |

BlueOne™ 130 |

90 – 180 |

RedOne™ 240 |

120 – 240 |

||

|

1.4362 |

S32304 |

FCAW |

2304 |

CN 24/9 LDX-FD |

BlueOne™ 130 |

90 – 180 |

RedOne™ 240 |

120 – 240 |

||

|

1.4462 |

S32205 |

MMA |

2205 |

FOX CN 22/9N |

BlueOne™ 130 |

90 – 180 |

RedOne™ 240 |

120 – 240 |

||

|

1.4462 |

S32205 |

MIG |

2205 |

CN 22/9 N-IG |

BlueOne™ 130 |

90 – 180 |

RedOne™ 240 |

120 – 240 |

||

|

2.4605 |

N06059 |

MMA |

– |

FOX NIBAS C 24 |

BlueOne™ 130 |

90 – 180 |

RedOne™ 240 |

120 – 240 |

||

|

2.4360 |

N04400 |

MMA |

– |

FOX NIBAS 400 |

BlueOne™ 130 |

90 – 180 |

RedOne™ 240 |

120 – 240 |

||

|

Grupo 4: Muy difícl de decapar |

|

|||||||||

|

1.4547 |

S31254 |

MMA |

P12-R |

FOX NIBAS 625 |

BlueOne™ 130 |

120 – 240 |

RedOne™ 240 |

150 – 300 |

||

|

1.4547 |

S31254 |

MIG |

P12 |

NIBAS 625-IG |

BlueOne™ 130 |

120 – 240 |

RedOne™ 240 |

150 – 300 |

||

|

1.4565 |

S34565 |

MMA |

P16 |

FOX NIBAS C 24 |

BlueOne™ 130 |

120 – 240 |

RedOne™ 240 |

150 – 300 |

||

|

1.4565 |

S34565 |

MIG |

P16 |

NIBAS C 24-IG |

BlueOne™ 130 |

120 – 240 |

RedOne™ 240 |

150 – 300 |

||

|

1.4410 |

S32750 |

MMA |

2507/P100 |

FOX CN 25/9 CuT |

BlueOne™ 130 |

120 – 240 |

RedOne™ 240 |

150 – 300 |

||

Finalmente, puede ser necesario pasivar el acero inoxidable (figura 6). Mediante este proceso, además de reconstituirse completamente la capa pasiva de óxido de cromo superficial, se eliminará las partículas de hierro libres (impurezas) que pueden estar en la superficie del acero inoxidable como consecuencia de una operativa de trabajo en el acero inoxidable no totalmente perfecta.

Los líquidos resultantes del decapado deberían neutralizarse, para cumplir con la legislación medioambiental, lo que dará lugar a un lodo sólido (compuesto por óxidos metálicos de cromo, níquel, etc) que deberá enviarse a una empresa de reciclaje, mientras que el líquido sobrante ya neutralizado a un pH adecuado pH=8-9 podrá eliminarse de manera convencional.

Referencias

- www.avestawelding.com

- www.boehler-welding.com

- Welding metallurgy of stainless steels, Erich Folkhard, Editorial Springer-Verlag Wien New York, ISBN 3-211-82043-4.

- H.Y.Liou, R.I.Hsieh, W.T.Tsai, Microstructure and stress corrosion cracking in simulated heat-affected zones of duplex stainless steels. Corrosion Science 44 (2002) 2841-2856

- J.Michalska, M. Sozanska, Qualitative and quantitative analysis of sigma and chi phases in 2205 duplex stainless steel. Materials Characterization 56 (2006) 355-362

- C.M.Garzón, A.J.Ramirez, Growth Kinetics of secondary austenite in the welding microstructure of a UNS S32304 duplex stainless steel, Acta Materalia 54 (2006) 3321-3331

- H.Sieurin, R.Sandström, Fracture toughness of a welded duplex stainless steel, Engineering Fracture Mechanics 73 (2006) 377-390

- S.Brauser, Th.Kannengiesser, Hidrogen absortion of different welded duplex steels, International Journal of Hydrogen Energy 35 (2010) 4368-4374

- D.M.Escriba, E.Materna-Morris, R.L.Plaut, A.F.Padilha, Chi-phase precipitation in a duplex stainless steel, Materials Characterization 60 (2009) 1214-1219

- Y.S.Sato, T.W.Nelson et alter, Microstructure and mechanical properties of friction stir welded SAF 2507 duplex stainless steel, Materials Science and Engineering A 397 (2005) 376-384