Conseguir reacciones en cadena de H2 bajo control conjunto

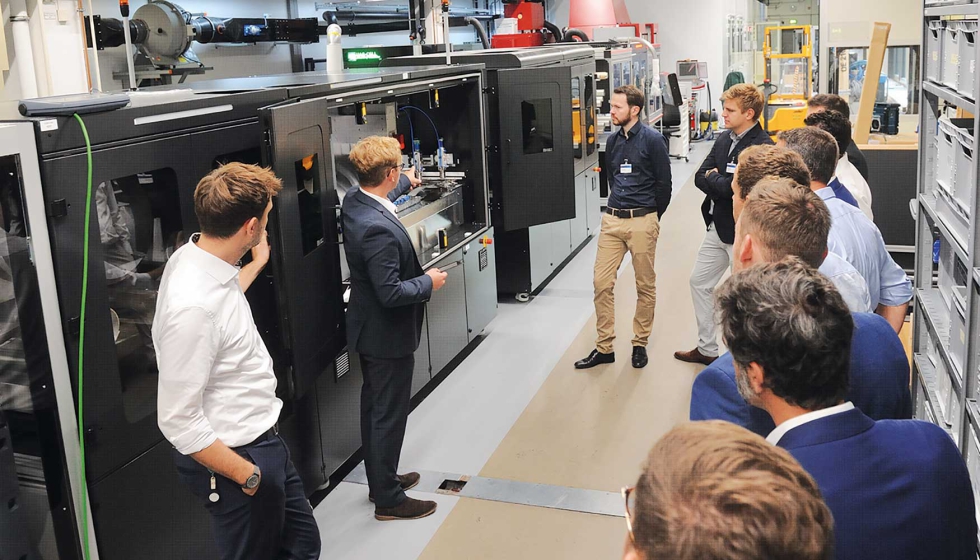

Alrededor de 70 expertos de la industria y la ciencia se reunieron en septiembre de 2023 en el LKH2 - Laser Colloquium Hydrogen en el campus de investigación Digital Photonic Production (DPP) de la Universidad RWTH de Aquisgrán. El congreso de otoño del Instituto Fraunhofer de Tecnología Láser ILT se centró en las posibles formas de aplicar los láseres en la producción de hidrógeno. Los participantes aprendieron la importancia de pensar en términos de cadenas de procesos durante muchas presentaciones y las demostraciones de laboratorio en el Fraunhofer ILT y el vecino Instituto Fraunhofer de Tecnología de Producción IPT.

En todo el mundo, los fabricantes de vehículos de transporte de mercancías tienen en su punto de mira los sistemas de propulsión por hidrógeno: “Los vehículos industriales del futuro no sólo necesitarán baterías, sino también hidrógeno”, declaró Martin Daum, presidente del consejo de administración de Daimler Truck AG. Daimler Truck tiene previsto colaborar con Toyota Motor Corporation en el desarrollo de sistemas de propulsión de hidrógeno. En 2021, Daimler Truck, de Leinfelden-Echterdingen, cerca de Stuttgart, puso en marcha cellcentric, una empresa conjunta con el Grupo Volvo, para construir una de las mayores instalaciones de producción de pilas de combustible de Europa. El láser, una herramienta polivalente, desempeña aquí un papel central: ya se utiliza en el camión eléctrico de 19 toneladas eActros.

La estrategia de doble vía de Daimler Truck con el hidrógeno y la batería coincide también con los desarrollos expuestos por el Prof. Arnold Gillner, jefe de Desarrollo de Negocio de Mercados de Investigación de Fraunhofer ILT.

En el LKH2 - Laser Colloquium Hydrogen, lo aclaró utilizando una ‘Hoja de ruta del mercado del hidrógeno’ de la Deutsche Energie-Agentur GmbH (dena) de Berlín. Tanto los usuarios establecidos como los potenciales, incluida la industria de procesos, reconocen cada vez más la necesidad del hidrógeno. Esto también se aplica a ámbitos como la producción de acero ecológico.

La demanda de hidrógeno verde es inmensa, al igual que las ideas para qué puede utilizarse este combustible sostenible. Por esta razón, muchas industrias están estudiando procesos para producir pilas de combustible y electrolizadores en serie. Los láseres son ideales para ello, no sólo porque son extremadamente precisos y pueden integrarse en las instalaciones de producción existentes, sino también porque los procesos que los utilizan son muy flexibles y pueden ampliarse. Otra ventaja es que el láser es un proceso ecológico porque reduce las emisiones de CO2 y consume menos recursos. Según Gillner, esta es la razón por la que los láseres también están adquiriendo cada vez más importancia en la producción de hidrógeno. Dos ejemplos entre muchos: En primer lugar, los láseres de pulsos ultracortos pueden producir hidrógeno directamente a partir de agua salada; en segundo lugar, se dice que el craqueo de metano con procesos láser es tres veces más rápido que el proceso termocatalítico convencional.

Todos estos procesos tienen un denominador común: requieren un proceso de pensamiento en cadena. Esto se consigue mejor cuando todos los actores colaboran. Gillner volvió a referirse a su visión de construir una plataforma conjunta de hidrógeno, que el experto en mercados de investigación aclaró con un llamamiento a la comunidad H2: “Buscamos seis socios industriales de empresas pequeñas y medianas, pero también gustosamente grandes, para que se unan a nuestra red Láseres en la tecnología del hidrógeno”. Las tentadoras ofertas de Aquisgrán: proyectos conjuntos de investigación y desarrollo, intercambio continuo de conocimientos técnicos y cooperación en el propio laboratorio de hidrógeno del ILT, inaugurado en 2022, el mayor campo de pruebas de Alemania hasta la fecha para toda la cadena de procesos H2.

Aquisgrán como modelo: ayer minería a cielo abierto, hoy red láser

Los participantes en Aquisgrán conocieron varios modelos de trabajo en red: por ejemplo, Edwin Büchter, socio gerente de Clean-Lasersysteme GmbH de Herzogenrath y coordinador de proyectos de la alianza ‘LASER.region.AACHEN’, informó

sobre las oportunidades de asociación local promovidas por el Ministerio Federal de Educación e Investigación alemán (BMBF). En el proyecto KoLa (procesos láser combinados en la fabricación industrial), por ejemplo, empresas y socios científicos colaboran en el desarrollo de nuevas combinaciones de procesos para implantar la tecnología láser en las cadenas cinemáticas electrificadas o en la industria del hidrógeno.

Corte controlado por IA: un segundo por par ánodo-cátodo

Otra red se centra en el tan manido tema de la inteligencia artificial (IA): Desde 2021, cuatro empresas industriales y dos institutos de investigación han estado desarrollando dos demostradores para corte por láser y soldadura por láser en el proyecto conjunto DIPOOL del BMBF. Un optimizador digital de procesos en línea para máquinas láser inteligentes desempeña un papel central aquí, y los ingenieros están combinando el aprendizaje automático (ML) con una característica única de las herramientas láser, que pueden programarse y controlarse fácilmente, por primera vez. En la comparativa con otros procesos de ML, una red neuronal convolucional (CNN) obtuvo los mejores resultados, con una precisión del 98%. Según el Dr. Frank Schneider, jefe del Grupo de Corte del Fraunhofer ILT, ML ya ha demostrado su valía como sistema de control de corte fiable para el corte a alta velocidad de placas bipolares finas de 0,5 a 3 mm de metal y materiales compuestos. Esto abre interesantes perspectivas para la producción en serie. Schneider: “Si los procesos de corte se diseñan y distribuyen adecuadamente, el tiempo de procesamiento de un par ánodo-cátodo soldado puede reducirse a un segundo”.

La tecnología de sensores asume una función importante en el proyecto DIPOOL: Precitec Optronik GmbH de Neu-Isenburg ha desarrollado la tecnología de sensores con software de IA y el enfoque DIPOOL y la ha integrado en un cabezal de corte por láser de última generación, incluida la interfaz de datos.

Precitec también utiliza la experiencia de estos proyectos conjuntos en otros desarrollos, como la tecnología de sensores Enovasense, recientemente patentada, que funciona según el principio de la fototérmico-radiometría láser. La inteligente interacción del láser y el sensor de infrarrojos permite medir con precisión el grosor de las capas de una gran variedad de materiales sin entrar en contacto con ellos.

Según Markus Kogel-Hollacher, jefe de proyectos de I+D de Precitec, el sistema mide un recubrimiento típico de una placa bipolar de sólo 10 μm de grosor con una posible desviación de sólo 0,1 μm. Otro argumento a favor del proceso es que reduce significativamente el trabajo necesario para la calibración. Kogel-Hollacher explica: “Los materiales y las capas que ya se conocen no tienen que calibrarse de nuevo, solo los revestimientos, las capas o los materiales desconocidos”.

La tecnología de medición para la soldadura láser procede de 4D Photonics GmbH, de Isernhagen. Se trata de un innovador sistema de sensores multiespectrales que ya ha demostrado su eficacia como prototipo en la supervisión del proceso de unión de placas bipolares. Según el director de tecnología, Sören Hollatz, los de Baja Sajonia han optimizado el nuevo sistema 4D.TWO durante intensas pruebas en el sincrotrón de electrones alemán DESY de Hamburgo. La particularidad: No sólo supervisa ópticamente el proceso láser en el rango visible e invisible del infrarrojo cercano, sino que también lo escucha a escondidas con su micrófono. Gracias a su capacidad en tiempo real, registra los procesos láser en tres canales y realiza hasta un millón de mediciones por segundo para detectar y clasificar con fiabilidad los defectos de soldadura. El siguiente paso es introducir la IA en el sistema para detectar los defectos de forma aún más precisa y fiable. En este sentido, 4D Photonics se beneficiará sin duda de la experiencia adquirida en el proyecto DIPOOL.

El mayor campo de pruebas de Alemania hasta la fecha para toda la cadena de procesos de H2 demostró la producción en serie continua de electrolizadores y pilas de combustible. Foto: Fraunhofer ILT, Aquisgrán, Alemania.

Próxima cita en enero

Los interesados podrán conocer el estado actual de la investigación en Fraunhofer ILT en el campo de la producción de hidrógeno y la tecnología de baterías en el LSE'24 - Laser Symposium Electromobility en Aquisgrán, Alemania, los días 23 y 24 de enero de 2024.