Reacondicionamiento de las herramientas de brochado

Cristian Pérez-Salinas, del Centro de Fabricación Avanzada Aeronáutica, CFAA

25/09/2023El proceso de brochado, la conformación de un perfil abierto o cerrado empleando una herramienta larga de corte de varios dientes con filos sucesivamente más profundos, se utiliza para mecanizar superficies internas y externas, como agujeros de formas circulares, cuadradas o irregulares, llaves y dientes de engranajes internos. Cada diente elimina una cantidad predeterminada de material en un lugar predeterminado. La profundidad total del material eliminado en un camino es la suma de la profundidad de corte de cada diente. El brochado puede producir piezas con muy buen acabado superficial y precisión dimensional. Su campo de acción es diverso cubriendo sectores importantes como la aeronáutica, automotriz y ferroviaria.

El brochado compite favorablemente con otros procesos, como el mandrinado, la molienda, Mecanizado superabrasivo (SAM), la conformación, electroerosión y el escariado. Aunque las brochas tienden a ser caras, el costo se justifica debido a su uso para tiradas de alta producción. Además, brinda un acabado superficial excelente que puede satisfacer las industrias más exigentes. La herramienta de corte llamada brocha tiene una geometría diversa según su aplicación particular. La norma DIN 8589-5 clasifica el proceso de brochado y las herramientas como se establece en la figura 1. Desde el punto de vista del costo herramental desde la fabricación, utilización y mantenimiento de una herramienta de brochado es su gran dimensión (sobre todo en brochas de tracción o de generación de perfiles) en comparación a herramientas de mecanizado convencional. Estas brochas son enterizas de gran longitud o se componen de un juego de varias secciones de brocha para mecanizar ranuras especiales.

![Figura 1. Clasificación del procesos y herramientas de brochado [1] Figura 1. Clasificación del procesos y herramientas de brochado [1]](https://img.interempresas.net/fotos/4089502.jpeg)

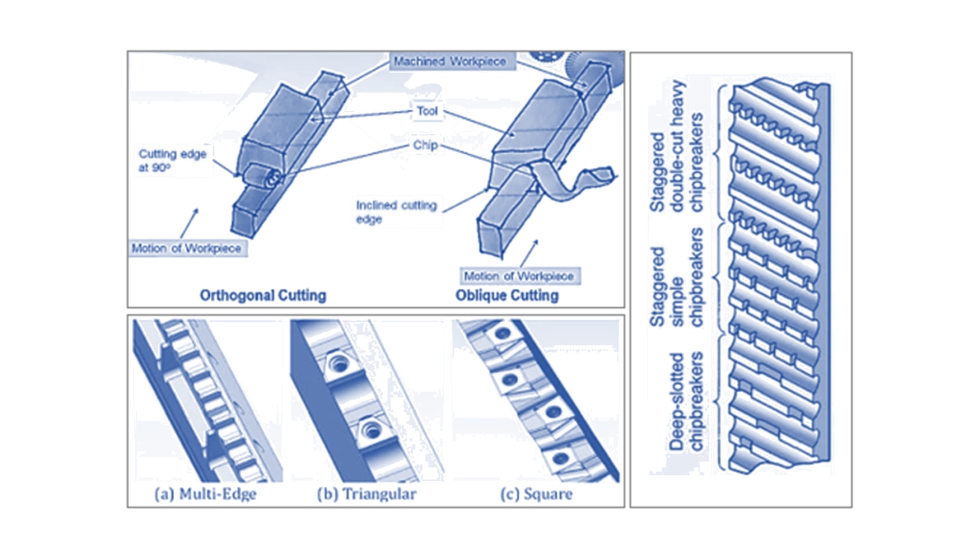

Las herramientas de brochado (brochas) por lo general son fabricadas con una geometría que permite el corte ortogonal. Sin embargo, cuando el diente de una brocha y su ancho son de grandes dimensiones, se suelen fabricar con un ángulo oblicuo y/o con un rompe virutas. En el primer caso, los dientes colocados diagonalmente producen el corte oblicuo o el llamado corte cizalla, que se refiere a una acción de esfuerzo en la que las fuerzas aplicadas producen un tipo de deformación deslizante o sesgada. Por otro lado, los rompevirutas se utilizan para prevenir la formación de virutas prolongadas y facilitar su eliminación al romperlas. Si se genera anillos de virutas grandes, éstos podrían quedar atrapados en los dientes y, eventualmente, provocar la rotura de la herramienta. Estos rompevirutas están diseñados en línea con el eje de la herramienta y se colocan en dientes alternos de manera escalonada para asegurar que cualquier material no eliminado por uno sea retirado por el siguiente.

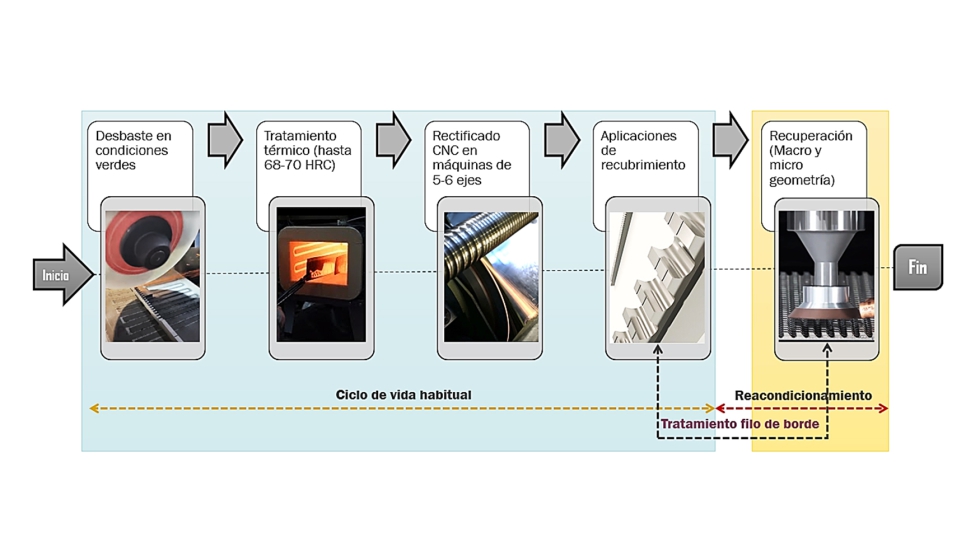

En general, las herramientas de brochado están hechos de acero de alta velocidad (HSS). En algunos casos, las brochas están hechas de hierro fundido y sus bordes cortantes están hechos de insertos de carburo cementado. Estos insertos se sujetan al lugar correcto por medios mecánicos o soldados. Para superaleaciones, las herramientas de acero al cobalto de alta velocidad se recomiendan para el fresado, taladrado, roscado y brochado. Por otra parte, los carburos en brochado se suelen usar para el brochado de alta velocidad. El carburo más utilizado comúnmente es el C-2 de grado (> 90% de carburo de tungsteno, equilibrio de cobalto). Considerando que estos materiales tienen una elevada dureza y resistencia, el modo adecuado y asequible de fabricación es mediante procesos de molienda (esmerilado, rectificado, etc). Por lo tanto, una posible recuperación de filo y formas geométricas de una brocha también se recurren a sus procesos de fabricación. Un ciclo completo de la vida de una brocha se presenta en el siguiente esquema:

Mediante la recuperación macro y micro geométrica de las brochas se puede extender su vida. Entendiendo como recuperación geométrica cuando la geometría se ha deteriorado en las superficies de ataque, incidencia y en general en todos los perfiles de cada uno de los dientes de la herramienta. Se emplea operaciones de molienda para recuperar la geometría macro, mientras que hoy en día existe diversos tratamientos de borde de corte (Micro geometría) para recuperar y extender la vida útil de las brochas. Sin embargo, las limitaciones de cada tecnología de tratamiento de bordes de corte son diversas, haciéndoles una más viables que otras [2]. También la aplicabilidad de una tecnología específica está supeditada a las dimensiones de la brocha a recuperar (figura 4). En la literatura especializada encontramos potenciales tecnología de recuperación (Tratamiento de borde de corte).

![Figura 4. Procesos de tratamiento y reacondicionamiento del borde de corte [1] Figura 4. Procesos de tratamiento y reacondicionamiento del borde de corte [1]](https://img.interempresas.net/fotos/4089505.jpeg)

Figura 4. Procesos de tratamiento y reacondicionamiento del borde de corte [1].

Las aleaciones super resistentes suelen ser materiales difíciles de mecanizar, por lo que es importante invertir en herramientas de calidad para obtener resultados óptimos y prolongar la vida útil de las brochas. El costo de un juego de brochas para mecanizar este tipo de materiales puede variar significativamente según varios factores, incluyendo la calidad de las brochas, la cantidad de brochas en el juego, el fabricante y el lugar donde las adquieras. En general, los juegos de brochas de alta calidad diseñados para mecanizar aleaciones super resistentes pueden ser relativamente costosos. Pueden variar desde unos pocos cientos de dólares hasta varios miles de dólares, dependiendo de la complejidad y el tamaño del juego, así como de la marca.

El manejo de brochas es una parte esencial en la fabricación, y uno de los aspectos cruciales es el afilado y reacondicionamiento oportuno. Esto es especialmente relevante debido a su influencia en los costos de producción. El proceso de reacondicionamiento puede llevarse a cabo de dos maneras: interna o externamente. En industrias exigentes como la aeronáutica y la automotriz, donde se requiere una alta precisión y tolerancia, es común utilizar el proceso de reacondicionamiento CNC. Sin embargo, si el proceso es interno y manual, es fundamental que el técnico posea una amplia experiencia en el afilado de herramientas.

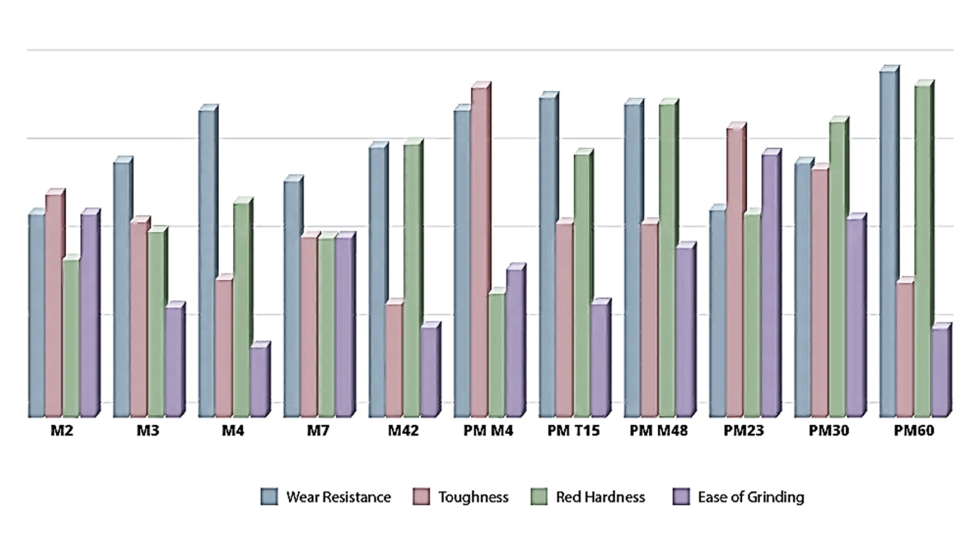

Para llevar a cabo el proceso de reacondicionamiento con éxito, se necesita un profundo conocimiento en materiales y parámetros de operaciones de esmerilado o rectificado. Esto se debe a que las propiedades mecánicas de cada material de la herramienta son distintas, lo que requiere condiciones de operación específicas (figura 5). Por ejemplo, para el rectificado de acero templado (operación de perfilado) se emplea una piedra vitrificada grano-80, grado-H y estructura 12, 25A; así como, la profundidad de corte debe oscilar entre 0,002 y 0,2 mm [3]. Esto debido a que la dureza de las brochas en este tipo de material puede variar entre 61 y 68 HRC. En resumen, el manejo de brochas y su reacondicionamiento son procesos críticos que requieren un profundo conocimiento y precisión para garantizar un rendimiento óptimo en aplicaciones industriales. Existe una amplia gama de empresas que brindan servicio de acondicionamiento de diferentes tipos de brochas, desde brochas enterizas hasta brochas con insertos [4]–[7]. Empresas proveedoras de este servicio mencionan que se puede llegar hasta duplicar la vida útil de la herramienta [6]. Esto beneficiará en la calidad del producto brochado, mayor productividad al integrar un sistema de reacondicionamiento apropiado, minimización de tiempos de para y por tanto ahorro en recursos en gestión de herramientas de brochado.

Figura 5. Comparación de propiedades de acero de alta velocidad.

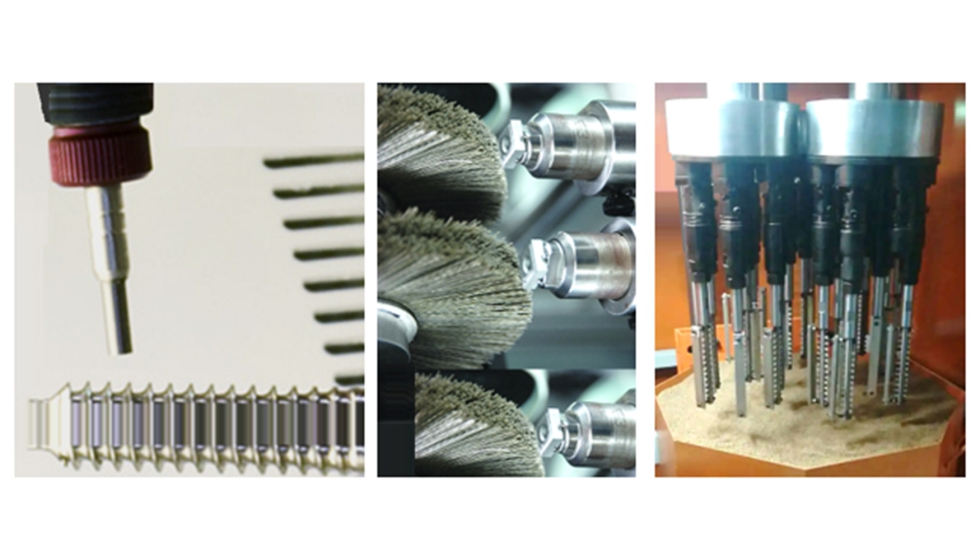

La preparación de bordes de la herramienta de brochado es crucial para lograr una acción de corte estable y eficiente. En consecuencia, el filo de la herramienta debe mantenerse limpio y un excelente afilado. Si una herramienta presenta una rebaba en el borde debido al proceso de molienda antes de comenzar la operación de brochado, su vida útil se reducirá en un 30% antes de que sea necesario realizar el afilado. Además, se sugiere como regla general que cuando una herramienta muestra un desgaste visible del flanco de 0,015 mm, es recomendable afilarla [8]. Por otra parte, también hay que tomar en cuenta lo beneficios y las posibles afectaciones al emplear cualquier técnica o tecnología de preparación de filo de corte (También refilado). Como ejemplo, el Drag Finishing y el Abrasive Jet Machining, Brushing pueden inducir tensiones residuales de compresión y mejoramiento de la rugosidad superficial del borde de corte de la herramienta. En consecuencia, mejorará su resistencia a la fatiga y su durabilidad [9]. El nivel de influencia dependerá de la velocidad de impacto de la partículas o partículas abrasivas sobre la superficie. Por otra parte, tecnologías como EDM o láser puede fragilizar el borde de corte. De igual manera, dependerá del material y los parámetros de trabajo.

Figura 6. Procesos de tratamiento de filos de corte ampliamente utilizados: Abrasive Jet Machining, Brushing y Drag Finishing.

En conclusión, el proceso de brochado es tan diverso y crítico, que debe tomarse en consideración la optimización del proceso de principio a fin. Por ser herramientas costosas prolongar su vida útil es una opción imprescindible. Para mejorar y alargar la estabilidad en su proceso de brochado, es esencial optar por procesos de acondicionamiento CNC que incluye la preparación y afilado de los bordes de corte. Esto garantiza una consistencia en el proceso de corte, más aún en el mecanizado de materiales aeronáuticos. Pero para esto se necesita un servicio interno o externo con gran experiencia y experticia. En resumen, las herramientas de brochado reacondicionadas son indispensables para el éxito de esta tarea.

Referencias bibliográficas

[1] P. J. Arrazola, J. Rech, R. M’Saoubi, and D. Axinte, ‘Broaching: Cutting tools and machine tools for manufacturing high quality features in components’, CIRP Annals, vol. 69, no. 2, pp. 554–577, Jan. 2020, doi: 10.1016/J.CIRP.2020.05.010.

[2] C. F. Pérez-Salinas, A. del Olmo, and L. N. López de Lacalle, ‘Estimation of Drag Finishing Abrasive Effect for Cutting Edge Preparation in Broaching Tool’, Materials 2022, Vol. 15, Page 5135, vol. 15, no. 15, p. 5135, Jul. 2022, doi: 10.3390/MA15155135.

[3] S. N. Grigoriev, V. K. Starkov, N. A. Gorin, P. Krajnik, and J. Kopac, ‘Creep-Feed Grinding: An Overview of Kinematics, Parameters and Effects on Process Efficiency’, Strojniški vestnik – Journal of Mechanical Engineering, vol. 60, no. 4, pp. 213–220, Apr. 2014, doi: 10.5545/sv-jme.2013.1547.

[4] ‘Broach Sharpening & Reconditioning Services | Miller Broach.’ https://www.millerbroach.com/services/broach-sharpening-reconditioning/ (accessed Sep. 11, 2023).

[5] ‘Custom Engineered Solutions – Ever Sharp Tools.’ https://est-us.com/custom-engineered-solutions/ (accessed Sep. 11, 2023).

[6] ‘Broach Sharpening | Broaching Tool Service | Colonial Tool.’ http://www.colonialtool.com/broach-sharpening (accessed Sep. 11, 2023).

[7] ‘Tool Management grinding: TCM International.’ https://www.tcm-international.com/en/process-solutions/tool-management-level-1-6/reprocessing-repairing-grinding-coating (accessed Sep. 12, 2023).

[8] ‘Not All Broach Tools Are Created Equal | Gear Solutions Magazine Your Resource to the Gear Industry.’ https://gearsolutions.com/features/not-all-broach-tools-are-created-equal/ (accessed Sep. 12, 2023).

[9] M. Gadge, G. Lohar, and S. Chinchanikar, ‘A review on micro-blasting as surface treatment technique for improved cutting tool performance’, Mater Today Proc, vol. 64, pp. 725–730, 2022, doi: 10.1016/j.matpr.2022.05.196.