Evaluación automatizada de ensayos de corrosión con IA

En la industria del automóvil, la pintura catódica por inmersión (CDP) desempeña un papel importante en la protección contra la corrosión. La división de Recubrimientos de BASF desarrolla, produce y suministra soluciones de recubrimiento por inmersión catódica en todo el mundo. Durante el desarrollo del recubrimiento por inmersión catódica, que dura varios años, se llevan a cabo numerosas pruebas de calidad y de materiales para determinar el rendimiento de cada recubrimiento. Esto incluye también pruebas de resistencia a la corrosión. Para aumentar la eficacia, se ha desarrollado un método automatizado basado en inteligencia artificial (IA). Sustituye a las exhaustivas evaluaciones de las distintas pruebas de protección contra la corrosión que antes se realizaban manualmente. Este método también sirve de base para crear un enfoque de predicción de la formulación basado en modelos, lo que permitió acelerar el desarrollo del KTL.

Proceso de desarrollo y evaluación de KTL

El proceso de desarrollo y aprobación (figura 1) de un revestimiento KTL puede durar varios años. La evaluación de las prestaciones tiene lugar tras la denominada prueba de estabilidad a la intemperie.

Los sustratos de prueba recubiertos con el KTL (figura 2) han sido evaluados hasta ahora manualmente por especialistas. Por una parte, la repetibilidad y la reproducibilidad disminuyen en consecuencia. Por otro lado, el nivel de detalle de los resultados no siempre es suficiente para futuras predicciones de formulación.

Figura 1. Proceso de desarrollo y aprobación de un revestimiento catódico por inmersión. BASF Revestimientos. Foto: BASF.

Enfoque con inteligencia artificial

El aumento de la eficacia y la calidad de los datos se consigue mediante una combinación de automatización del proceso y de la evaluación. Los sustratos de prueba se transportan desde el almacén mediante un brazo robótico hasta la cámara, se fotografían y se devuelven al almacén. Poco después de ser fotografiada, la imagen de la superficie corroída se introduce en un algoritmo (red neuronal convolucional) para la determinación de la corrosión.

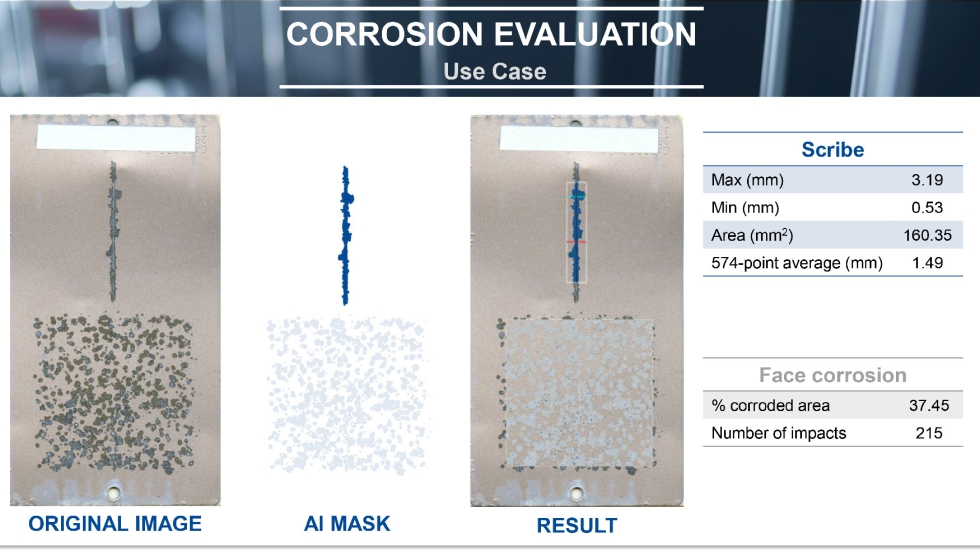

El algoritmo tiene la tarea de determinar simultáneamente el tipo de inspección y su posición. Esto se consigue mediante una segmentación semántica multiclase, en la que la corrosión se distingue de la no corrosión píxel a píxel. La “máscara de corrosión” resultante se aplica a continuación para calcular los valores medidos relevantes para la norma DIN (figura 3).

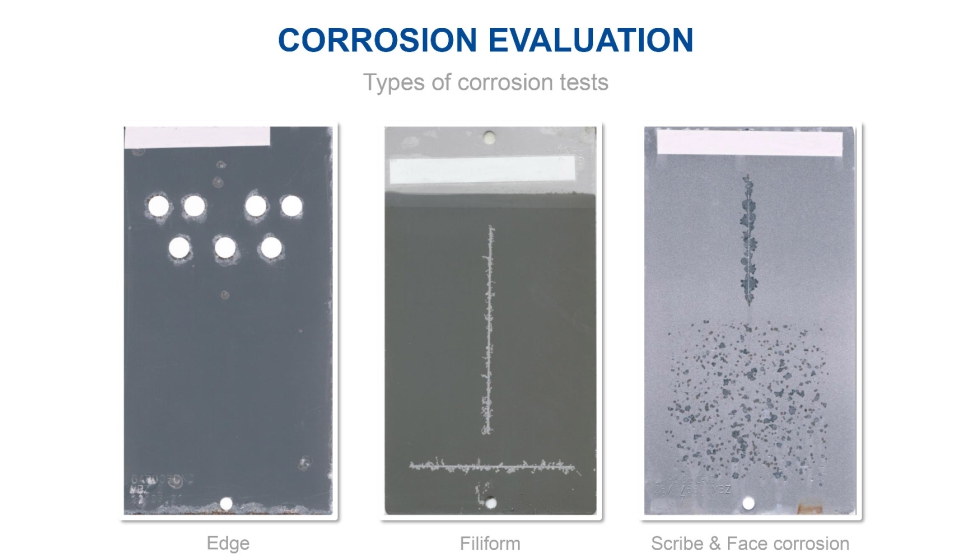

Figura 2. Sustratos de prueba revestidos por KTL con patrones de defectos típicos. BASF Coatings.

La precisión de predicción del algoritmo es crucial para su uso con éxito en el día a día. Para ello, se utilizaron más de 5.000 imágenes de alta resolución para el aprendizaje y obtener una precisión de predicción superior al 90%. Aunque el número de imágenes es un buen punto de partida, el rendimiento del del algoritmo puede mejorarse aún más utilizando más muestras de imágenes. Este método de evaluación puede ampliarse a otros ensayos de superficies.

Figura 3. De la imagen original a la prueba de corrosión evaluada. BASF Coatings.

BASF Coatings ha desarrollado una evaluación escalable, automatizada y basada en IA para cuatro ensayos de corrosión que ahorra tiempo en la evaluación, aporta objetividad y sirve de base para la predicción de formulaciones basada en modelos.