Gemelos digitales vitaminados con inteligencia artificial

El gemelo digital y la Industria 4.0

Desde mediados de la década del 2010, en todo el sector industrial se empieza a popularizar una terminología común: La Industria 4.0. Este término unifica todos los nuevos conceptos y tecnologías introducidos en fábricas con el fin de aumentar la productividad de las mismas. El término Industria 4.0 proviene de que el cambio de modelo productivo que se está viviendo es un paso tan sustancial que es considerada la cuarta revolución industrial.

Son diversas las tecnologías que conforman los elementos necesarios para esta revolución, entre ellos destacan:

- Internet de las Cosas (IoT): esta es la capacidad de casi cualquier dispositivo para conectarse y compartir información a través de internet. Permite la existencia de sensores y accionadores automáticos controlados desde cualquier punto del planeta.

- Big Data y análisis de datos: la cantidad masiva de datos generados por las operaciones industriales se analiza para extraer información útil que pueda ayudar a optimizar procesos, predecir problemas y mejorar la toma de decisiones.

- Robótica y automatización: los robots son cada vez más utilizados en la industria para realizar tareas que son repetitivas, peligrosas o difíciles para los humanos. La automatización también se aplica a los procesos de producción, reduciendo la necesidad de intervención humana. Por ejemplo en iniciativas del Instituto Tecnológico Aidimme, como Colearning, Robotrack, o Naturbot, entre otras, que desarrollan sistemas de aprendizaje por demostración mediante visión artificial y sensores externos con algoritmos de inteligencia artificial para el modelado de trayectorias y reconocimiento de objetos, y reproducir así tareas complejas de forma rápida tras la demostración humana. Y ahora con la implementación de la AI para el reconocimiento de voz e incorporación a la programación, donde se abren alternativas complementarias.

- Realidad virtual y aumentada (VR y AR): el uso de entornos virtuales permite la simulación, o instrucción de nuevos empleados en entornos completamente seguros en los que el riesgo está completamente limitado.

- Impresión 3D: la fabricación aditiva permite la producción de piezas y productos personalizados con un alto grado de flexibilidad.

Sin embargo, un concepto ha ganado mucha popularidad en los últimos años: El gemelo digital o Digital Twin. El gemelo digital propone la creación de una copia de una máquina o fábrica en un espacio virtual. El concepto de gemelo digital ya había sido postulado con anterioridad, sin embargo, es ahora, con las tecnologías aportadas por la cuarta revolución industrial, que su implementación es realmente posible.

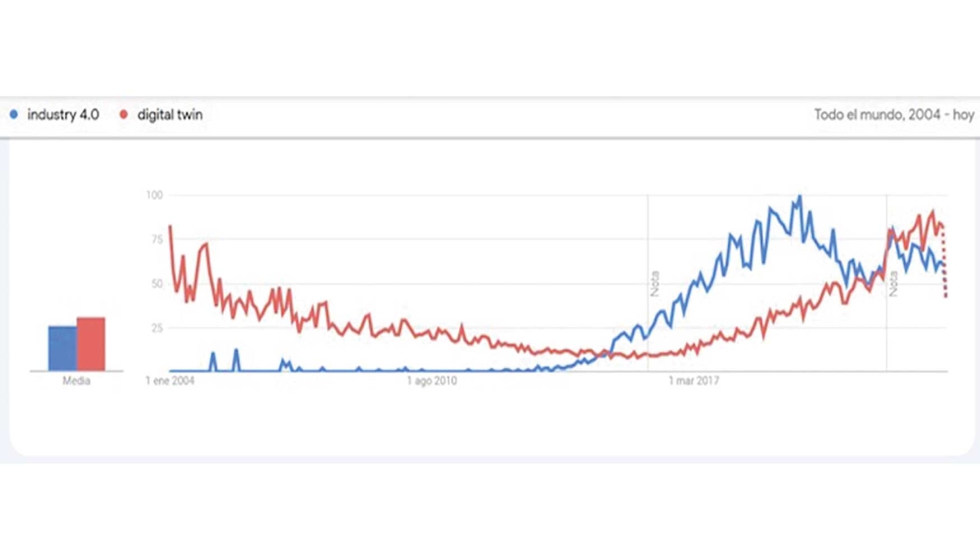

En la siguiente gráfica se puede ver cómo crece sustancialmente el interés en la industria 4.0 desde mediados de la década pasada, y a su vez, cuando se consolidan las tecnologías que esta aporta, recrece de manera sólida el interés por el gemelo digital.

El gemelo digital se nutre de los sensores y accionadores IoT para ofrecer 3 modos de funcionamiento:

- Monitorización: permite supervisar en tiempo real de cada detalle de la fábrica, permitiendo definir alertas que avisen a un operario humano o a un sistema de control automático, que se requieren ciertas acciones para el óptimo funcionamiento de la máquina.

- Control: gracias a los accionadores IoT, el usuario es capaz de controlar la totalidad de la fábrica digitalizada sin tener que estar físicamente presente en la máquina en cuestión.

- Histórico: el gemelo digital no solo monitoriza, sino que también almacena la información de todo lo que ocurre en la fábrica. Esta capacidad permite al usuario acceder a la información y el estado de la fábrica en el momento que se haya producido un incidente, posibilitando el estudio de las causas y evitando su repetición en el futuro.

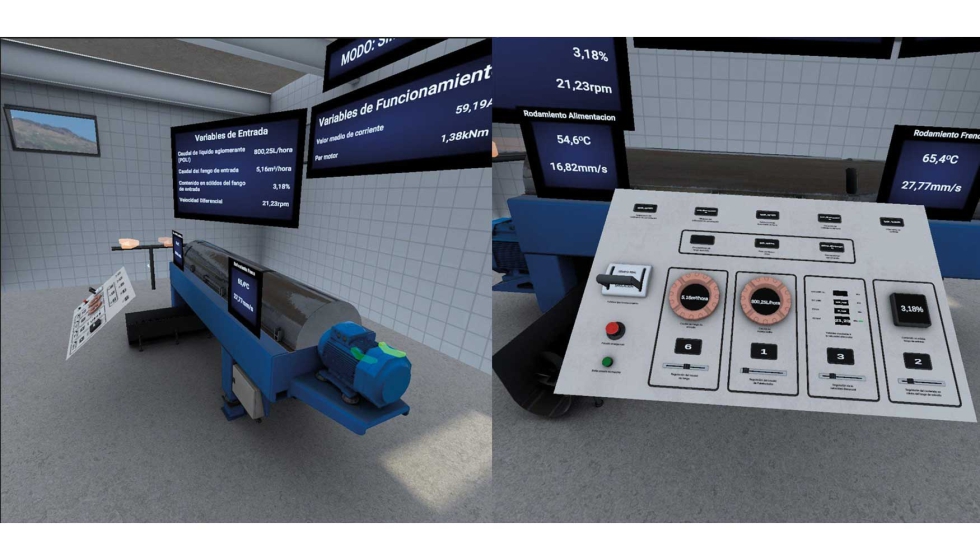

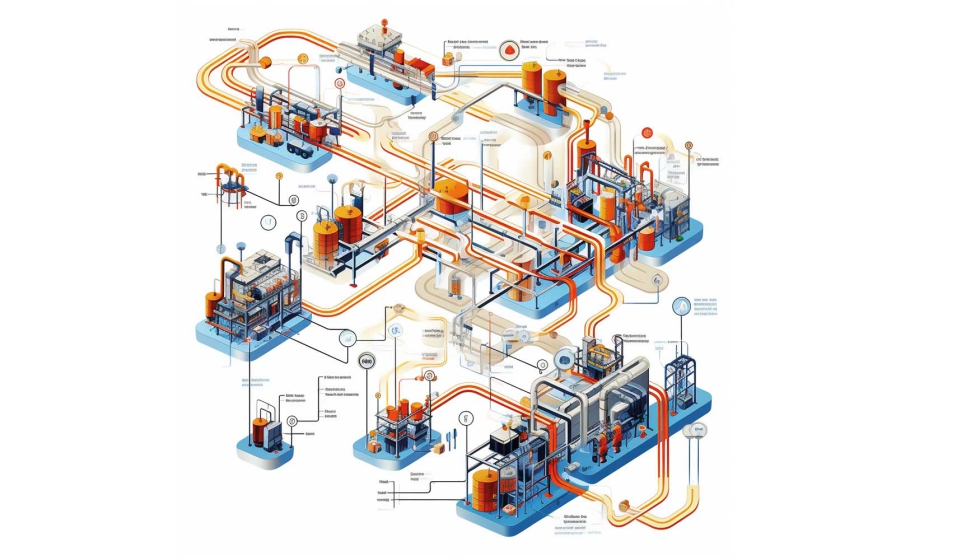

El gemelo digital es el culmen la industria 4.0, ya que implica y aúna en un único sistema todas las tecnologías que han llevado a esta cuarta revolución industrial. En la siguiente ilustración se puede ver un ejemplo de un gemelo digital y el cuadro de mando en VR de una centrífuga de una planta de depuración de agua desarrollada por Aidimme en el marco del proyecto Digituin.

El sistema tiene dos beneficios principales, como es la monitorización continua del sistema físico supervisando y detectando la aparición de posibles averías, y el modo de simulación, que genera modelos que predicen los resultados que se obtendrían al alterar las distintas variables de entrada, permitiendo así diversas mejoras en la producción y en el mantenimiento.

Introducción de inteligencia artificial en los gemelos digitales

El modelo de gemelo digital descrito en el apartado anterior puede aún ampliar muchísimo sus capacidades introduciendo un elemento clave, la inteligencia artificial. A continuación se explica cómo aumentar las capacidades de automatización y productividad del gemelo digital introduciendo sistemas de inteligencia artificial discriminativa, y más adelante, las ventajas que puede aportar el tipo de IA que más relevancia ha ganado en los últimos meses, la IA Generativa.

Se conoce como IA discriminativa a aquellos modelos que son capaces de diferenciar entre diferentes tipos de datos. Pueden aprender de los datos de entrada y luego hacer predicciones o decisiones sin la necesidad de entender la distribución de los datos. Los algoritmos de clasificación, como las máquinas de vectores de soporte (SVM) y las redes neuronales convolucionales (CNN) son ejemplos de modelos discriminativos.

Este tipo de IA puede aportar, al menos, 3 mejoras a un gemelo digital: modo de simulación, sensores virtuales y mantenimiento predictivo.

Modo de simulación

Una adición interesante que aporta la IA discriminativa es un nuevo modo de funcionamiento, el de simulación.

Gracias a la gran cantidad de datos que genera el gemelo digital, es posible entrenar modelos discriminativos de regresión o clasificación que permitan simular el comportamiento de un sistema variando las condiciones de entrada, ya sean estas los parámetros propios de la máquina como la velocidad de funcionamiento, y la cantidad de piezas de entrada, entre otros., o bien condiciones ambientales como temperatura, humedad, velocidad del viento, etc.

Con un modelo suficientemente bien entrenado, el gemelo es capaz de ofrecer de forma precisa las variables de salida de la máquina, como la cantidad de piezas defectuosas fabricadas, los paros o averías que se puedan producir, entre otras. En la imagen se puede apreciar un esquema del funcionamiento del gemelo en modo simulación.

Ilustración 3. Diagrama del funcionamiento del modo simulación del gemelo digital. Foto: elaboración propia.

Sin embargo, antes de implementar este tipo de solución, es vital entender que el sistema de IA no es capaz de ‘inventar’ situaciones que no ha conocido, sino más bien es capaz de aprender de los datos de situaciones que ya han ocurrido.

Esto es especialmente significativo cuando se quiere realizar una simulación de cómo reaccionaría la máquina ante una configuración ‘extrema’. Si los datos que se utilizan para entrenar el modelo de IA no incluyen ninguna situación con valores de entrada anormales, el modelo será capaz de seguir la tendencia existente en los valores previos, pero la fiabilidad de los resultados que ofrezca en estos puntos será muy baja. Se indican a continuación dos posibles soluciones a este problema:

- Experimentación. Una posibilidad para obtener simulación fiable con cualquier valor de entrada es realizar experimentos con la máquina cuando no está en producción. En este caso se forzarían los valores extremos para incluirlos en el conjunto de datos del entrenamiento. Esta solución conlleva varios riesgos y problemas. Detener una máquina durante mucho tiempo para este fin implica una reducción en la capacidad productiva de la empresa. Además, forzar valores extremos puede llevar a una rotura o desencadenar un mal funcionamiento, implicando un perjuicio sustancial en la facturación.

- Modelo de fabricante. Otra posibilidad es que el entrenamiento del modelo no se realice en fábrica, sino que sea proporcionado directamente por el fabricante y se incluya en el gemelo digital del cliente. Esta solución es posible porque para el fabricante implica un valor añadido al producto y no le resulta tan punitivo como al cliente realizar experimentos con el sistema. Por contrapartida, se está utilizando el mismo modelo para todas las máquinas sin, quizás, tener en cuenta algunas características particulares de cada instalación, lo que supondría una pérdida de precisión.

De esta manera, un gemelo digital con un modo de simulación correctamente configurado permite entender de manera minuciosa el funcionamiento de la máquina y optimizar la producción a niveles límite, sin arriesgar en el proceso la costosa maquinaria ni el proceso de producción en sí mismo.

Sensores virtuales

Otro aporte importante de la IA discriminativa a los gemelos digitales son los llamados sensores virtuales, que permiten al gemelo recabar información de magnitudes muy difíciles de medir de manera continua sin el uso de modelos discriminativos.

Supóngase alguna magnitud que manifieste una complicación enorme para medirse con sensores tradicionales. Pueden existir diversas razones, por ejemplo, que el sensor deba colocarse en un entorno de atmósfera explosiva (ATEX). Un sensor certificado para entorno ATEX puede suponer fácilmente un incremento de 10 o 15 veces el precio de un sensor normal.

Otro ejemplo pueden ser variables que son muy difíciles de medir en continuo por la propia naturaleza de la magnitud, como por ejemplo la viscosidad de la pintura. En este caso, los sensores virtuales son una solución para incorporar en el modelo una medida continua de esta magnitud.

El objetivo de un sensor virtual es estimar con precisión el valor de una magnitud difícil de medir partiendo de varias magnitudes más fáciles de medir que tengan una correlación con la magnitud original.

Desarrollando el ejemplo antes presentado, la viscosidad de la pintura dependerá del tipo de pintura que se ha utilizado, de la cantidad de mezcla que se eche, de la humedad ambiente, de la temperatura ambiente, de la temperatura de la herramienta, de los aditivos que se utilicen, etc. Si es posible controlar estas magnitudes se puede obtener un valor preciso de la viscosidad de la pintura.

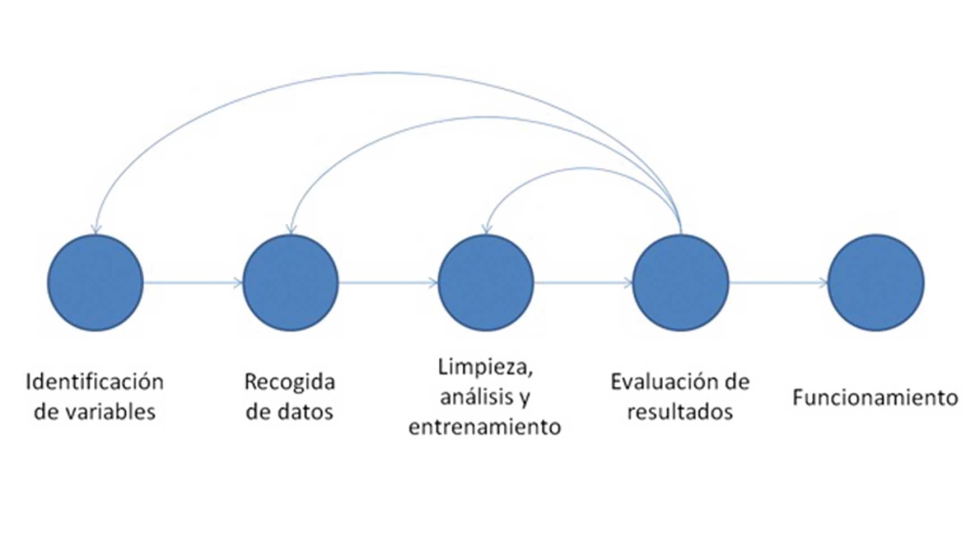

El desarrollo de sensores virtuales consta de un conjunto de pasos iterativos tal como se muestra en el diagrama siguiente:

En este sentido, el Instituto Tecnológico Aidimme ha desarrollado sensores virtuales a medida para distintos procesos productivos con la iniciativa ‘Virtual Sense’, financiada por el fondo FEDER a través del IVACE, para la captura de datos de vital importancia para procesos clave que afectan directamente al acabado final de los productos.

La novedad tecnológica reside en el reto del propio diseño del sensor virtual, que se programa a medida para cada proceso, actividad o parámetro a medir, controlando variables que actualmente no se miden o se hace de forma manual en periodos de tiempo discretos, por ejemplo, el gramaje en las líneas de aplicación de pintura, o la viscosidad del producto comentado.

A través de técnicas de inteligencia artificial y tratamiento de datos, se establece el modelo que relaciona los parámetros medidos físicamente con la variable objetivo. De esta forma, tras el periodo de entrenamiento del sensor bajo las condiciones del proceso, se ajusta el modelo de cálculo de la medición, aunque se puede modificar tras cada calibración o incluso cuando cambie el proceso. Es decir, el sensor virtual es adaptativo a los cambios en el proceso.

Identificación de variables

El primer paso es la identificación de variables cuyo valor pueda guardar relación con el valor final de la magnitud a medir. Para esta tarea es posible contar con la opinión de expertos en cada caso particular, pero no hay que limitarse a estudiar las variables que se sabe con certeza que están correlacionadas, sino que hay que añadir también aquellas para las que se tienen sospechas fundadas aunque no exista ninguna certeza, en caso de que estas no tengan un efecto, o este sea marginal, podrán ser descartadas más adelante.

El requisito indispensable para ser estudiadas es que su medición tenga un coste reducido de tiempo y dinero, al menos, inferior al coste hipotético de la medición de la magnitud a estimar.

Recogida de datos

En esta fase, es necesario realizar una toma de todas las variables implicadas, tanto de entrada como de salida en variedad de condiciones para que el sistema de inteligencia artificial tenga una base sólida sobre la que cimentarse.

Siguiendo los ejemplos descritos anteriormente, es posible utilizar un estudio de Copa Ford en laboratorio para obtener los datos de viscosidad en distintas configuraciones de las variables de entrada. En el caso de la atmósfera explosiva, es posible realizar la toma de datos en un sistema aislado fuera de la ATEX, una vez el modelo está entrenado se puede utilizar dentro de la ATEX.

El objetivo de esta fase es obtener tantos datos y con tanta variedad como sea posible para nutrir fuertemente al modelo. Es vital, sin embargo, tener en cuenta que este proceso se ejecuta dentro de un entorno productivo, y que se deben asegurar los mecanismos y técnicas que permitan interferir lo menos posible en el proceso de fabricación.

Limpieza, análisis y entrenamiento

La limpieza de datos es un paso crítico en cualquier proceso de aprendizaje automático, ya que los datos a menudo vienen con errores, inconsistencias o directamente falta alguno. Estos problemas pueden sesgar los resultados y llevar a conclusiones incorrectas si no se tratan adecuadamente.

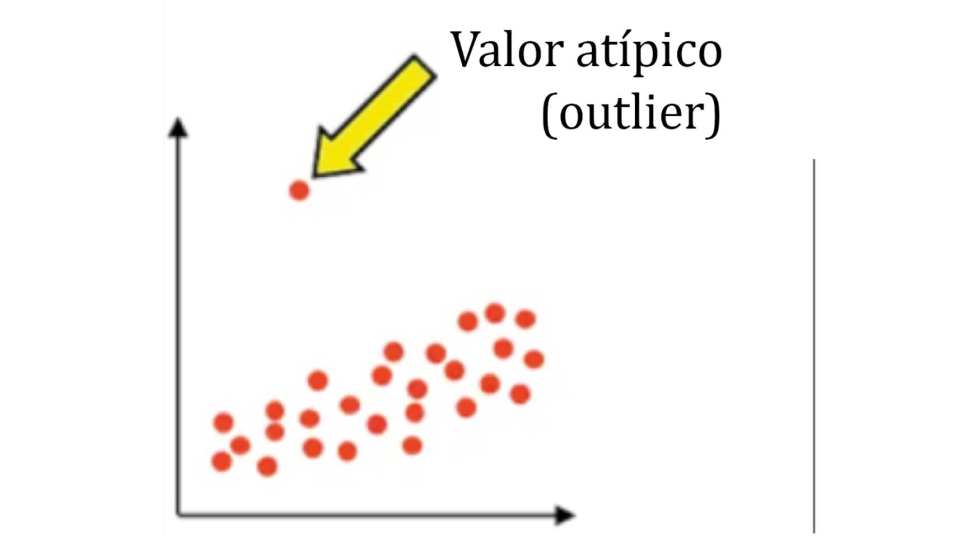

La limpieza puede incluir la eliminación de duplicados, la corrección de errores, la imputación de valores que falten, la normalización de datos y la detección y eliminación de outliers (valores que se alejan demasiado de la forma natural de los datos, como puede verse en la ilustración).

Este proceso también puede implicar la conversión de tipos de datos, como convertir datos categóricos en numéricos, y la manipulación de fechas y textos para que sean más manejables para los algoritmos de aprendizaje automático.

El análisis de los datos es el siguiente paso, y es esencial para entender las características de los datos y cómo se relacionan entre sí. Esto puede incluir la visualización de los datos para entender mejor su distribución y relaciones, el análisis estadístico para comprender las características clave y la correlación entre diferentes variables.

Además, el análisis de los datos puede ayudar a identificar características importantes para el modelo de aprendizaje automático, permitiendo una reducción de la dimensión y una mejora del rendimiento del modelo.

Finalmente, el entrenamiento del modelo es el proceso por el cual un algoritmo de aprendizaje automático aprende de los datos. Durante esta fase, el algoritmo utiliza los datos de entrada e intenta predecir la salida deseada, ajustando sus parámetros para minimizar la diferencia entre la predicción y la salida real.

Este proceso será diferente dependiendo de la naturaleza de los datos y de los algoritmos de aprendizaje automático elegidos. A través del entrenamiento, el modelo aprende las complejidades y patrones subyacentes en los datos, lo que le permite hacer predicciones precisas sobre nuevos datos en el futuro.

Evaluación de resultados

La evaluación de los resultados en un proceso de entrenamiento de aprendizaje automático es esencial para determinar si el modelo que se está desarrollando es efectivo y confiable. Esto implica evaluar el rendimiento del modelo con respecto a un conjunto de datos de prueba, que son datos que el modelo no ha visto durante su fase de entrenamiento.

Se utilizan varias métricas de rendimiento, como la precisión, el recall, la F1-score, el error cuadrático medio (RMSE), o el área bajo la curva ROC (AUC-ROC), entre otros, dependiendo del tipo de problema que se esté resolviendo (clasificación, regresión, etc.).

La evaluación de los resultados también puede realizarse durante el proceso de entrenamiento mediante una práctica denominada validación cruzada

La evaluación de los resultados también se puede realizar durante el proceso de entrenamiento. Esta práctica se conoce como validación cruzada y se utiliza para evitar el sobreajuste, que ocurre cuando un modelo aprende ‘demasiado bien’ los datos de entrenamiento y luego tiene un rendimiento pobre en los datos de prueba. La validación cruzada implica dividir el conjunto de datos en varios subconjuntos o ‘pliegues’, y luego entrenar y evaluar el modelo varias veces, utilizando cada vez un pliegue diferente como conjunto de prueba.

Es importante recordar que los resultados de la evaluación deben guiar la elección de las técnicas de aprendizaje automático y la selección de los parámetros del modelo. Un modelo puede tener un rendimiento excepcional en el conjunto de datos de entrenamiento, pero si se comporta mal en los datos de prueba, es probable que no sea útil en aplicaciones del mundo real.

Además, es crucial entender que no hay un solo ‘mejor’ modelo o algoritmo de aprendizaje automático que sea óptimo para todos los problemas. La elección depende de las características específicas de cada problema y de los datos disponibles.

Tras evaluar los resultados, en caso de tener buena calidad, se pasa el modelo a funcionamiento. Sin embargo, si estos no cumplen el nivel necesario, se puede regresar a cualquiera de las fases anteriores y retomar el proceso.

Funcionamiento

Cuando se obtiene un modelo competente entrenado, se pasa a la fase de funcionamiento en la que se instala el sensor virtual en el gemelo digital. De esta manera, el gemelo utilizará el modelo para estimar de manera continua la magnitud necesaria.

Mantenimiento predictivo

El último beneficio que se va a desarrollar de la IA discriminativa en los gemelos digitales es la posibilidad de tener una monitorización constante del estado de los componentes de las máquinas, de tal forma que se pueda realizar un mantenimiento que maximice el tiempo de funcionamiento, previendo disfunciones y roturas. Esta técnica es conocida como mantenimiento predictivo.

Las fases de desarrollo son exactamente las mismas que en el desarrollo de sensores virtuales, por lo que solo se presentarán particularidades del desarrollo de cada fase:

- Selección de variables. Se seleccionan aquellas variables medibles que puedan afectar al estado de las piezas, temperaturas, velocidades, etc.

- Recogida de datos. Es importante seleccionar un proceso que cuente con un procedimiento de mantenimiento correctivo y no preventivo, ya que es muy difícil encontrar datos de rotura o avería en un mantenimiento preventivo para que el modelo pueda aprender, mientras que en un mantenimiento correctivo, estos datos son abundantes.

- Limpieza, análisis y entrenamiento. Esta fase es similar al caso anterior, eligiendo de manera adecuada los algoritmos y modelos que mejor se ajusten a la casuística.

- Evaluación de resultados. Es importante utilizar métodos de evaluación que tengan en cuenta el desbalanceo existente en el dataset, ya que lógicamente, este tendrá muchos más registros de funcionamiento correcto que de funcionamiento incorrecto. Por ejemplo, un dataset con el 90% de datos correctos y un modelo que siempre prediga correcto, tendrá un 90% de precisión, pero será completamente inútil.

- Funcionamiento. Una vez introducido el modelo de mantenimiento predictivo en el gemelo digital, será necesario definir las pertinentes alarmas que avisen al operario designado de que un mantenimiento es necesario.

La implantación de un sistema de mantenimiento predictivo en el gemelo digital implica un ahorro de costes importantes por dos vías. En primer lugar, se aumenta la vida útil de los consumibles de las máquinas (lijas, brocas, fresas, etc.) consiguiendo así reducir el consumo a lo largo del año y, por tanto, reducir los costes sin afectar a la productividad.

Por otra parte, se reducen los posibles problemas que puedan surgir de una rotura o avería en la máquina. Por ejemplo, una lija desgastada podría no otorgar la calidad necesaria a ciertas piezas que necesiten ser reprocesadas, suponiendo así un sobrecoste innecesario para la empresa.

Gemelo digital con IA generativa

La IA discriminativa presentada en el apartado anterior es aquella que dado un conjunto de datos es capaz de aprender a diferenciarlos realizando tareas como clasificación y regresión, de forma que al recibir un dato nuevo que no conocía hasta el momento, sea capaz de discriminar correctamente la clase o valor que le corresponde. Por su parte, la IA generativa tiene como objetivo generar nuevos datos partiendo de una orden normalmente conocida como prompt.

La IA generativa ha supuesto una gran revolución en los últimos años con software como ChatGPT o Dalle de OpenAI, Bart o Lamda de Google o generadores de imágenes independientes como Midjourney o Stable Diffusion. Sin embargo, a diferencia de la IA discriminativa, muy pocas empresas tienen las capacidades necesarias para desarrollar modelos para fines específicos o excesivamente adaptados a las necesidades de la empresa. Es por esto que la solución más sencilla es recurrir a sistemas de IA Generativa de propósito generador como GPT o LaMDA y utilizar técnicas conocidas como prompt engineering, es decir, proporcionar a la IA los métodos, herramientas e información necesarios para cumplir con los fines que necesita la empresa a través del prompt.

Otra posibilidad es que en el futuro empresas especializadas y con gran capacidad de desarrollo de este tipo de modelos sean capaces de ofrecer gemelos digitales que incluyan IA generativa específica.

La IA generativa ofrece grandes posibilidades a la Industria 4.0, y destaco en este artículo 3 en concreto: la optimización de operaciones, la generación de nuevos diseños, y la interacción con el usuario.

Optimización de operaciones

Los sistemas de IA son capaces de generar modelos de funcionamiento de fábrica basándose en miles de datos de fábricas alrededor del mundo. De esta forma, en caso de necesidad de la creación y organización de nuevas instalaciones, o bien, en caso de necesitar optimizar dentro de las posibilidades las operaciones llevadas a cabo en instalaciones ya existentes, la IA permite ofrecer al gerente distintas posibles configuraciones y simular en tiempo real la capacidad productiva que tiene cada una de ellas.

Esta capacidad junto a recomendaciones organizativas es capaz de reducir los tiempos de manufactura e incluso encontrar cuellos de botella que puedan ser los causantes de retrasos o ineficiencias.

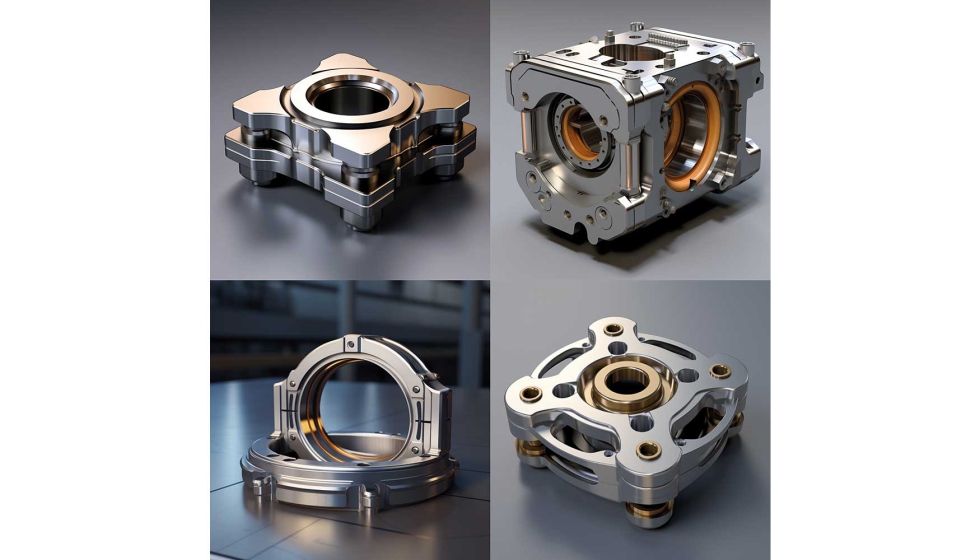

Generación de nuevos diseños

Uno de los desafíos a los que se enfrentan continuamente las empresas, en especial aquellas que fabrican productos propios, es la creación permanente de nuevos diseños para ofrecer a sus clientes. En este punto, conectar la Inteligencia artificial generativa con el gemelo digital puede acortar enormemente los tiempos de desarrollo.

La IA generativa es capaz de generar nuevos modelos 3D en base a las descripciones proporcionadas por el usuario, o bien modificar partes de modelos existentes a partir de un prompt, de tal forma que un ingeniero experto en 3D solo tenga que hacer correcciones.

De estar correctamente conectado con el modelo, la IA generativa es capaz entonces de generar un proceso productivo optimizado para fabricar la nueva pieza, así como estimar los costes de trabajo y material que conllevaría su producción.

Interacción con el usuario

Un gemelo digital requiere conocimiento experto para poder entenderlo, interpretarlo y manejarlo. Sin embargo, la interacción con este se puede simplificar enormemente utilizando un chatbot intermediario.

De este modo, un chatbot con conocimiento específico y conexión directa al gemelo podría interpretar y contestar correctamente consultas en lenguaje natural, como por ejemplo:

- ¿Cuál es el estado actual de la fábrica?

- ¿Cuál es la principal causa de pérdida de productividad en los últimos meses?

- Programa la ejecución de esta orden de fabricación lo antes posible sin retrasar ningún pedido marcado como urgente.

- Genera una simulación de coste y beneficio de fabricar esta pieza en lotes de 1.000 unidades.

- Etcétera.

Tal como se puede ver, las posibilidades y la facilidad de uso se disparan enormemente, disminuyendo drásticamente los tiempos de diseño, producción, o identificación de problemas, entre otros. En definitiva, suponen un salto sustancial de la productividad de la fábrica.

Conclusiones

Sin lugar a duda, los gemelos digitales, ya sea de máquinas concretas o de fábricas enteras, representan el santo grial de la industria 4.0, ya que permiten integrar de manera magistral todas las tecnologías que han supuesto un paso adelante en productividad en la cuarta revolución industrial, además de permitir una monitorización e interacción mucho más sencilla para el usuario.

Sin embargo, las capacidades que ofrece un gemelo digital pueden ser ampliamente mejoradas mediante la utilización de inteligencia artificial, tanto discriminativa como generativa. En el caso de la IA discriminativa, permite introducir capacidades de predicción al gemelo, que podemos utilizar, entre otros casos de uso, para añadir un modo de simulación, medir magnitudes complejas mediante sensores virtuales, o minimizar el gasto en material y mantenimiento mediante el mantenimiento predictivo.

En el caso de la IA generativa se crean también nuevas y prometedoras posibilidades de interacción entre la IA y los gemelos digitales. Estas van desde la optimización de flujos y procesos productivos, al ahorro de costes y tiempo en el diseño de nuevos productos, o a la creación de una interfaz única tipo chatbot que permita la interacción y control completo con el gemelo mediante el lenguaje natural.